бота уплотняющего узла имеет циклический характер. Предварительно уплотненное трубчатое изделие, попадая в зону основного уплотнения d, обжимается со всех сторон снаружи движущимися навстречу роликами 6. Рабочая поверхность ролика обжимает поверхность изделия, обкатываясь по ней без скольжения. При этом длина рабочей поверхности ролика должна равняться длине образующей конусной поверхности опорного вала. Это достигается сложным движением ролика (вращательное вокруг своей оси и переноснотпоступательное оси ролика вдоль обоймы) и соответствующим профилем рабочей поверхности ролика

(циклоида, эвольвента и др.). Через каждый двойной ход роликов происходит передвижение изделия вдоль оси вправо на опреде- ленную величину, Одновременное продвижение изделия вправо и поворот ролика влево исключает скольжение изделия при большом давлении. В зоне с происходит окончательное уплотнение (калибровка) калибрующей частью ролика при движении последнего вправо. Синхронное вращение обоймы 5 и вала 1 позволяет накатывать изделия различных сечений (например трубчатого ломанного), что существенно расширяет технологические возможности устройства. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления строительныхиздЕлий C пуСТОТАМи | 1979 |

|

SU808297A1 |

| Устройство для формования трубчатых изделий из порошка | 1988 |

|

SU1668037A1 |

| Пробоподающее устройство поточного анализатора для опробования сыпучих материалов | 1986 |

|

SU1404878A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| Уплотняющая головка установки для формования трубчатых изделий из бетонных смесей | 1987 |

|

SU1653983A1 |

| Способ изготовления порошковой проволоки в металлической оболочке | 1991 |

|

SU1794099A3 |

| Способ гранулирования порошков и устройство для его осуществления | 2019 |

|

RU2696468C1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Устройство для формования трубчатых изделий из порошка | 1982 |

|

SU1072999A1 |

| Роликоопора ленточного конвейера | 1989 |

|

SU1712274A1 |

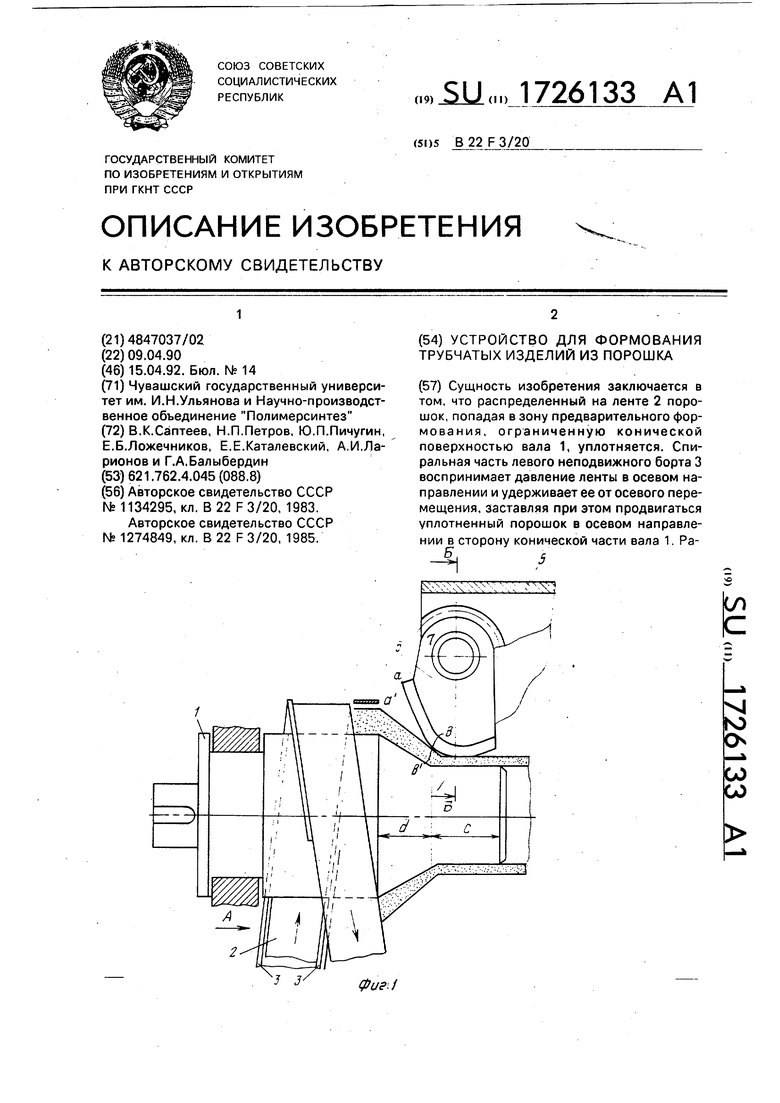

Сущность изобретения заключается в том, что распределенный на ленте 2 порошок, попадая в зону предварительного фор- мования, ограниченную конической поверхностью вала 1, уплотняется. Спиральная часть левого неподвижного борта 3 воспринимает давление ленты в осевом направлении и удерживает ее от осевого перемещения, заставляя при этом продвигаться уплотненный порошок в осевом направлении в сторону конической части вала 1.

Изобретение относится к порошковой металлургии и может быть отнесено для изготовления трубчатых изделий из порошка.

Известно устройство для экструдирова- ния изделий из порошков, содержащее подающий и экструдирующий шнеки, коническую матрицу, уплотняющие ролики.

Однако это устройство не обеспечивает получение изделий большой плотности и на выполнение процесса расходуется больше электроэнергии.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для непрерывного прессования трубчатых изделий из порошка, состоящее из шнекового экстру- дера и уплотняющего устройства, содержащее конусный боек, периодически перемещаемого навстречу потоку прессуемого изделия и приводимого в действие сжатым воздухом.

Известное устройство, обеспечивающее равномерную плотность трубчатого изделия, непригодно для изготовления фильтров из порошков, частицы которых из- за скольжения по стенкам матрицы и удара бойка при действии высоких давлений, необходимых для окончательного формования, размазываются и закрывают поры наружного слоя фильтра. В частности, при изготовлении фильтров из предварительно подогретого полимерного порошка на поверхности контакта с бойком образуется монолитная пленка, непригодная для фильтров, что существенно снижает перечень применяемых материалов. Кроме того, силы трения скольжения в прототипе заменены силами трения качения в предлагаемом устройстве, что существенно снижает энергозатраты.

Цель изобретения - расширение технологических возможностей за счет получения

фильтров различных сечений из различных материалов.

Поставленная цель достигается тем, что в устройстве для формования трубчатых изделий из порошка, содержащем подающие и уплотняющие узлы путем получения фильтров различных сечений и материалов, подающий узел выполнен в виде опорного вала с конусным участком и бесконечной

ленты, огибающей по спирали опорный вал, ветви которого расположены горизонтально, а уплотняющий узел выполнен из обоймы с возможностью синхронного вращения с валом и установленной соосно опорному

валу и из роликов клинового сечения с переменным радиусом кривизны рабочей поверхности, замкнутых без зазора кромками рабочей поверхности по окружности, установленных в обойме соосно опорному валу

с возможностью вращения относительно своей оси и перемещения вдоль обоймы соосно ей, причем длина рабочей поверхности ролика равна длине образующей конусной поверхности вала.

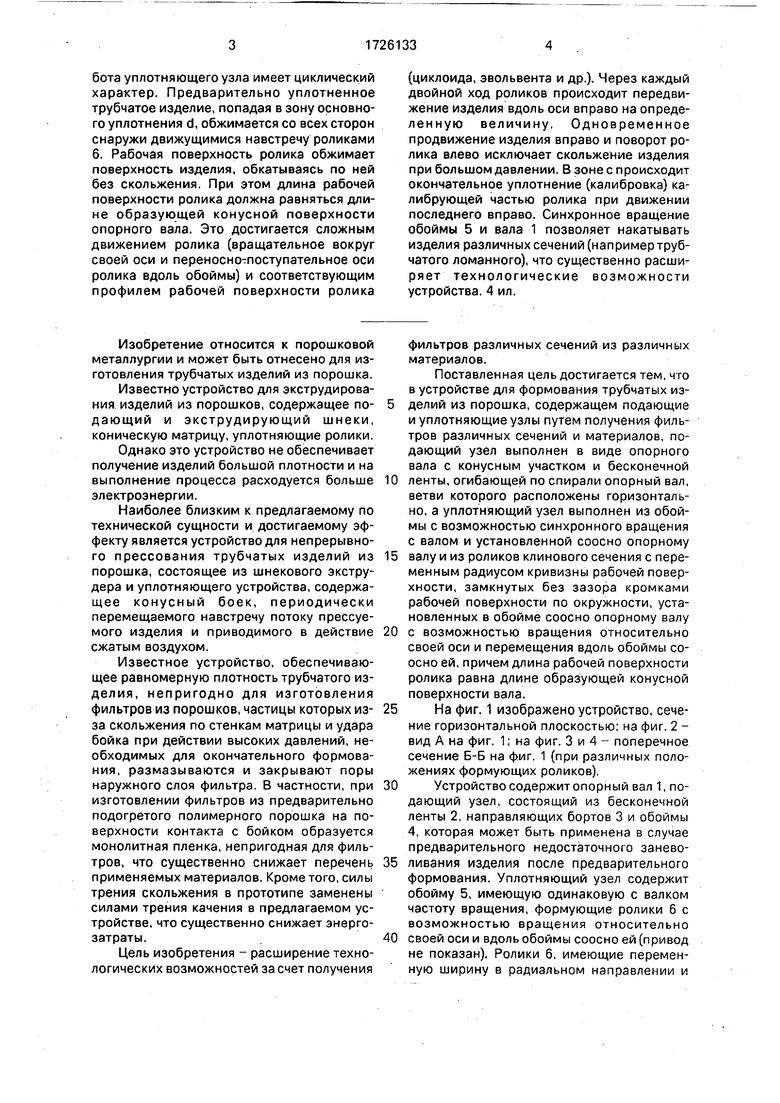

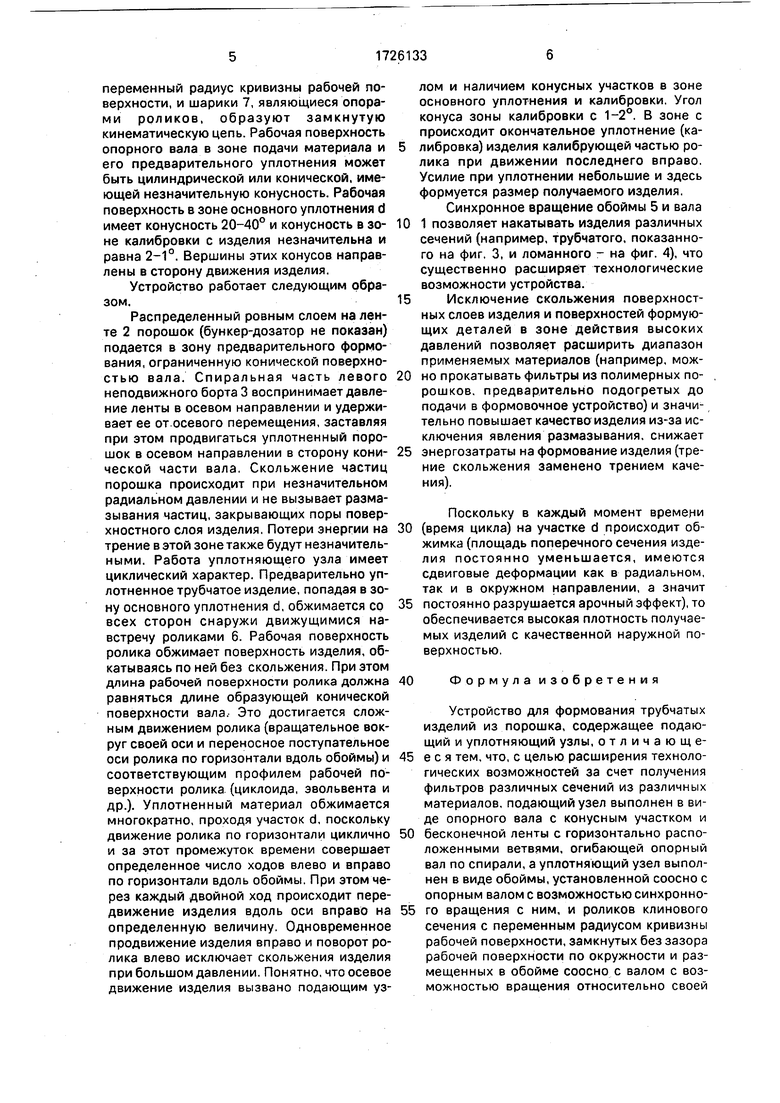

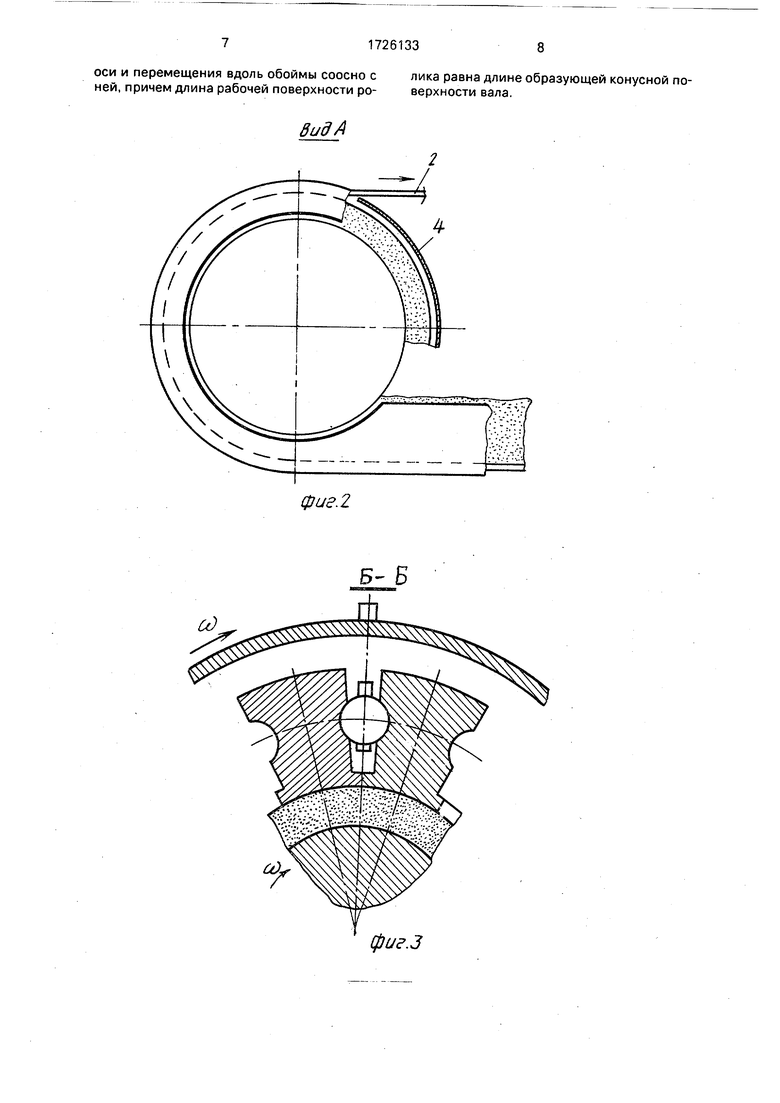

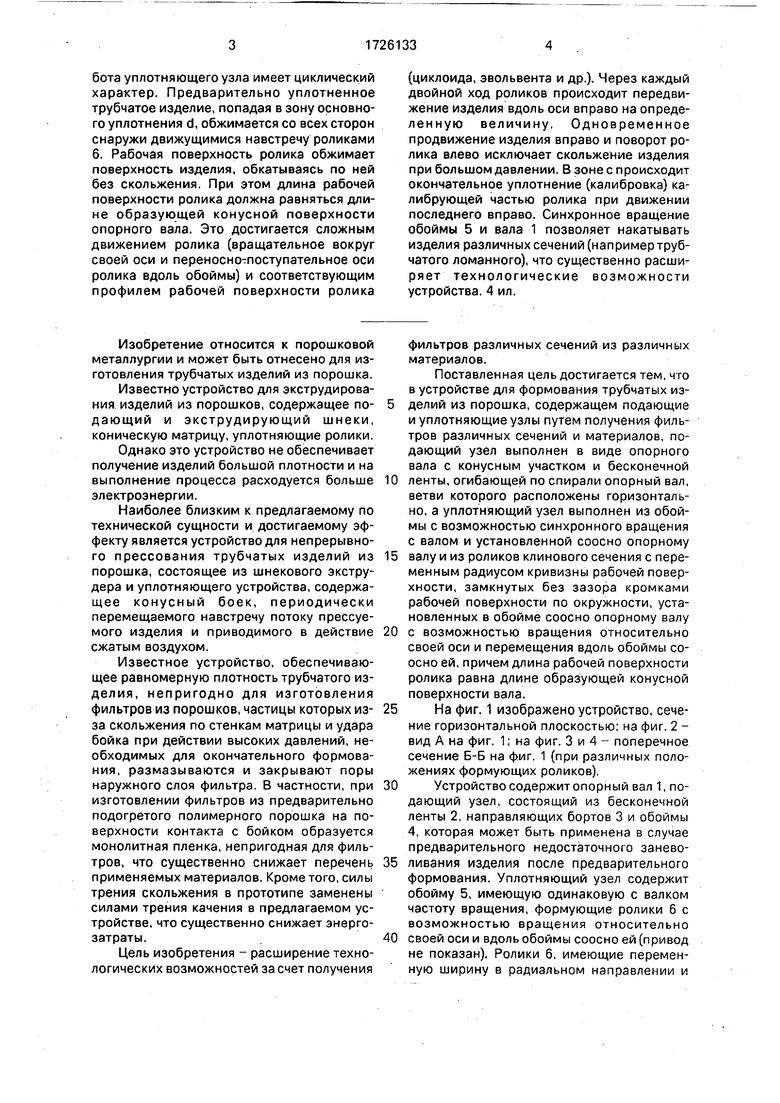

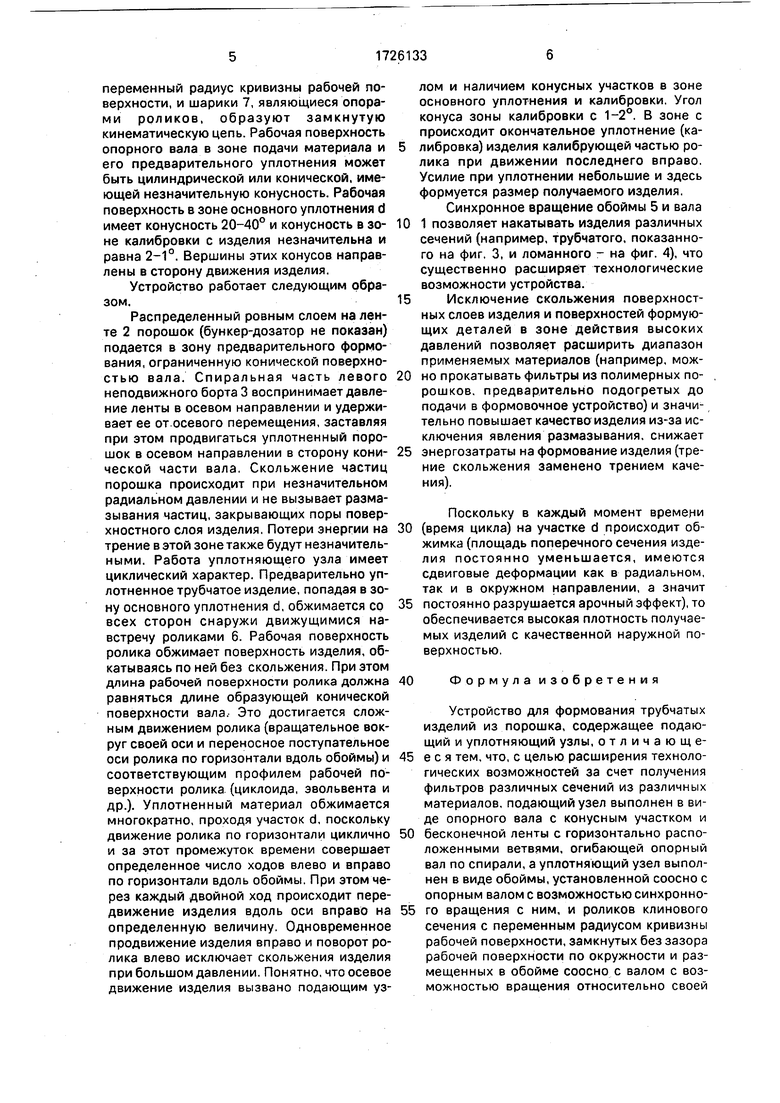

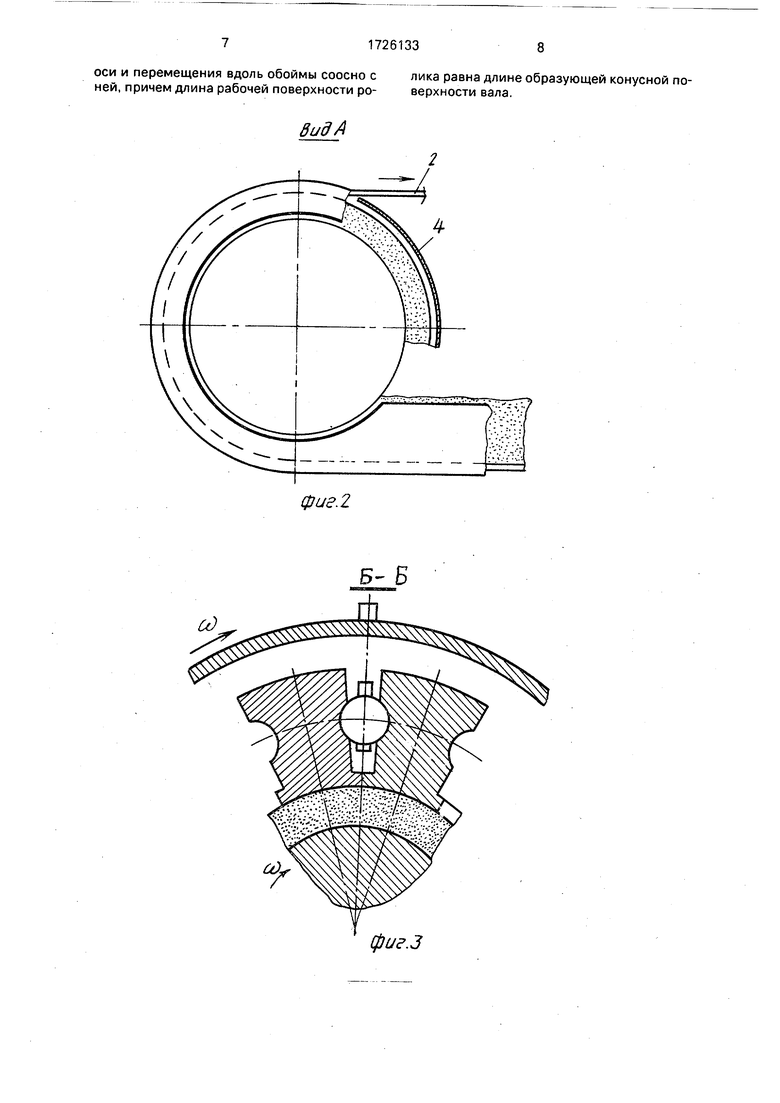

На фиг. 1 изображено устройство, сечение горизонтальной плоскостью; на фиг. 2 - вид А на фиг. 1; на фиг. 3 и 4 - поперечное сечение Б-Б на фиг. 1 (при различных положениях формующих роликов).

Устройство содержит опорный вал 1, подающий узел, состоящий из бесконечной ленты 2, направляющих бортов 3 и обоймы 4, которая может быть применена в случае предварительного недостаточного заневоливания изделия после предварительного формования. Уплотняющий узел содержит обойму 5, имеющую одинаковую с валком частоту вращения, формующие ролики 6 с возможностью вращения относительно

своей оси и вдоль обоймы соосно ей (привод не показан). Ролики 6, имеющие переменную ширину в радиальном направлении и

переменный радиус кривизны рабочей поверхности, и шарики 7, являющиеся опора- ми роликов, образуют замкнутую кинематическую цепь. Рабочая поверхность опорного вала в зоне подачи материала и его предварительного уплотнения может быть цилиндрической или конической, имеющей незначительную конусность. Рабочая поверхность в зоне основного уплотнения d имеет конусность 20-40° и конусность в зоне калибровки с изделия незначительна и равна 2-1°. Вершины этих конусов направлены в сторону движения изделия.

Устройство работает следующим образом.

Распределенный ровным слоем на ленте 2 порошок (бункер-дозатор не показан) подается в зону предварительного формования, ограниченную конической поверхностью вала. Спиральная часть левого неподвижного борта 3 воспринимает давление ленты в осевом направлении и удерживает ее от.осевого перемещения, заставляя при этом продвигаться уплотненный порошок в осевом направлении в сторону конической части вала. Скольжение частиц порошка происходит при незначительном радиальном давлении и не вызывает размазывания частиц, закрывающих поры поверхностного слоя изделия. Потери энергии на трение в этой зоне также будут незначитель- ными. Работа уплотняющего узла имеет циклический характер. Предварительно уплотненное трубчатое изделие, попадая в зону основного уплотнения d, обжимается со всех сторон снаружи движущимися навстречу роликами 6. Рабочая поверхность ролика обжимает поверхность изделия, обкатываясь по ней без скольжения. При этом длина рабочей поверхности ролика должна равняться длине образующей конической поверхности вала. Это достигается сложным движением ролика (вращательное вокруг своей оси и переносное поступательное оси ролика по горизонтали вдоль обоймы) и соответствующим профилем рабочей поверхности ролика (циклоида, эвольвента и др.). Уплотненный материал обжимается многократно, проходя участок d, поскольку движение ролика по горизонтали циклично и за этот промежуток времени совершает определенное число ходов влево и вправо по горизонтали вдоль обоймы. При этом через каждый двойной ход происходит передвижение изделия вдоль оси вправо на определенную величину. Одновременное продвижение изделия вправо и поворот ролика влево исключает скольжения изделия при большом давлении. Понятно, что осевое движение изделия вызвано подающим узлом и наличием конусных участков в зоне основного уплотнения и калибровки. Угол конуса зоны калибровки с 1-2°. В зоне с происходит окончательное уплотнение (калибровка) изделия калибрующей частью ролика при движении последнего вправо. Усилие при уплотнении небольшие и здесь формуется размер получаемого изделия. Синхронное вращение обоймы 5 и вала

1 позволяет накатывать изделия различных сечений (например, трубчатого, показанного на фиг. 3, и ломанного - на фиг. 4), что существенно расширяет технологические возможности устройства.

Исключение скольжения поверхностных слоев изделия и поверхностей формующих деталей в зоне действия высоких давлений позволяет расширить диапазон применяемых материалов (например, можно прокатывать фильтры из полимерных порошков, предварительно подогретых до подачи в формовочное устройство) и значительно повышает качество изделия из-за исключения явления размазывания, снижает

энергозатраты на формование изделия (трение скольжения заменено трением качения).

Поскольку в каждый момент времени (время цикла) на участке d происходит обжимка (площадь поперечного сечения изделия постоянно уменьшается, имеются сдвиговые деформации как в радиальном, так и в окружном направлении, а значит постоянно разрушается арочный эффект), то обеспечивается высокая плотность получаемых изделий с качественной наружной поверхностью.

40

Формула изобретения

Устройство для формования трубчатых изделий из порошка, содержащее подающий и уплотняющий узлы, отличающее с я тем, что, с целью расширения технологических возможностей за счет получения фильтров различных сечений из различных материалов, подающий узел выполнен в виде опорного вала с конусным участком и

бесконечной ленты с горизонтально расположенными ветвями, огибающей опорный вал по спирали, а уплотняющий узел выполнен в виде обоймы, установленной соосно с опорным валом с возможностью синхронного вращения с ним, и роликов клинового сечения с переменным радиусом кривизны рабочей поверхности, замкнутых без зазора рабочей поверхности по окружности и размещенных в обойме соосно с валом с возможностью вращения относительно своей

оси и перемещения вдоль обоймы соосно с лика равна длине образующей конусной по- ней, причем длина рабочей поверхности ро- верхности вала.

Вид А

фиг.2

Б-Б

фиг.З

Б- Б

фиеЛ

| Устройство для экструдирования изделий из порошков | 1983 |

|

SU1134295A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для непрерывного прессования трубчатых изделий из порошка | 1985 |

|

SU1274849A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1990-04-09—Подача