Изобретение относится к обработке металлов давлением, в частности, к гибке деталей на ребро.

Целью изобретения - повышение изготавливаемых деталей за счет исключения влияния отклонения в пределах допуска размеров поперечного сечения исходной заготовки.

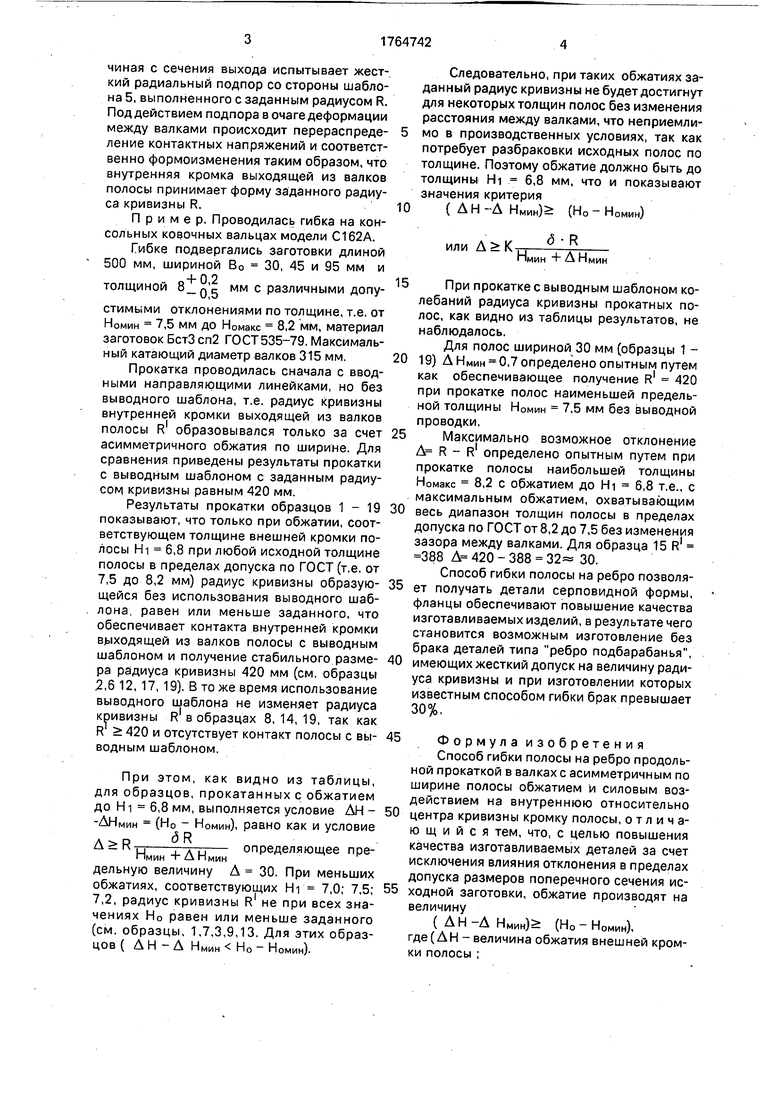

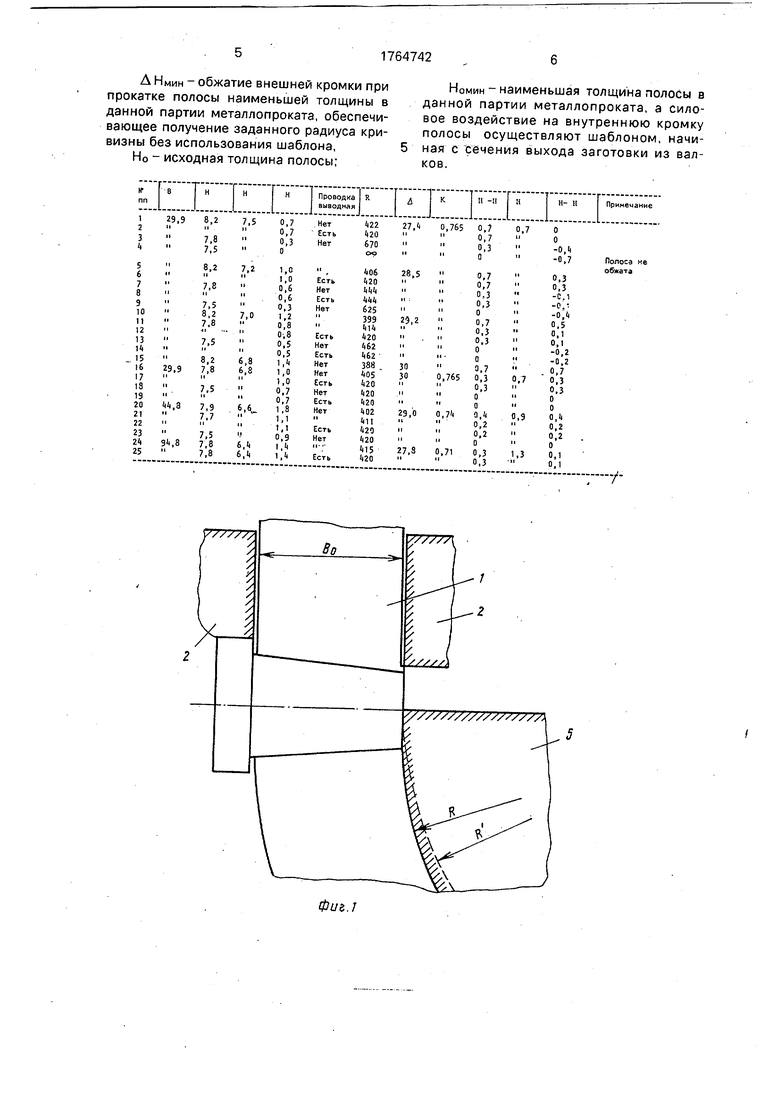

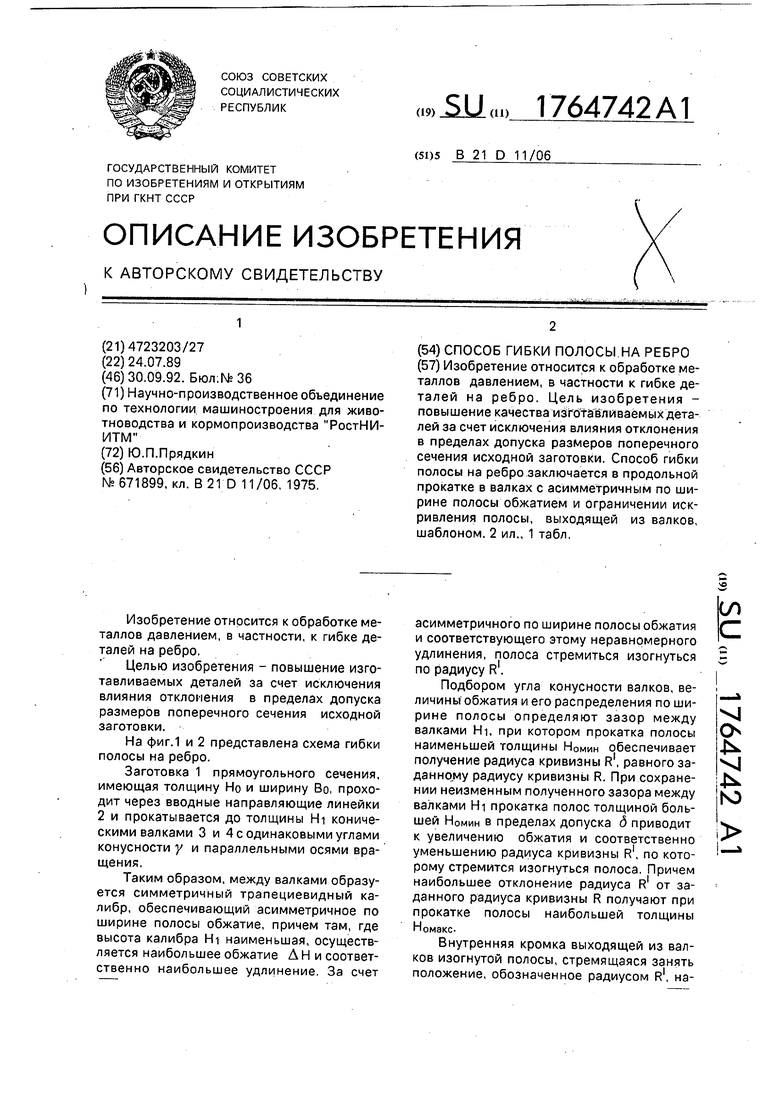

На фиг.1 и 2 представлена схема гибки полосы на ребро.

Заготовка 1 прямоугольного сечения, имеющая толщину Но и ширину Во, проходит через вводные направляющие линейки 2 и прокатывается до толщины Hi коническими валками 3 и 4 с одинаковыми углами конусности у и параллельными осями вращения,

Таким образом, между валками образуется симметричный трапециевидный калибр, обеспечивающий асимметричное по ширине полосы обжатие, причем там, где высота калибра Hi наименьшая, осуществляется наибольшее обжатие А Н и соответственно наибольшее удлинение. За счет

асимметричного по ширине полосы обжатия и соответствующего этому неравномерного удлинения, полоса стремиться изогнуться по радиусу R1.

Подбором угла конусности валков, величины обжатия и его распределения по ширине полосы определяют зазор между валками Hi, при котором прокатка полосы наименьшей толщины Номин обеспечивает получение радиуса кривизны R1, равного заданному радиусу кривизны R. При сохранении неизменным полученного зазора между валками Hi прокатка полос толщиной большей Номин в пределах допуска 5 приводит к увеличению обжатия и соответственно уменьшению радиуса кривизны R, по которому стремится изогнуться полоса. Причем наибольшее отклонение радиуса R от заданного радиуса кривизны R получают при прокатке полосы наибольшей толщины

НомаксВнутренняя кромка выходящей из валков изогнутой полосы, стремящаяся занять положение, обозначенное радиусом R , наСП

С

vi о

- VJ

4 ГчЭ

чиная с сечения выхода испытывает жесткий радиальный подпор со стороны шаблона 5, выполненного с заданным радиусом R. Под действием подпора в очаге деформации между валками происходит перераспреде- ление контактных напряжений и соответственно формоизменения таким образом, что внутренняя кромка выходящей из валков полосы принимает форму заданного радиуса кривизны R.

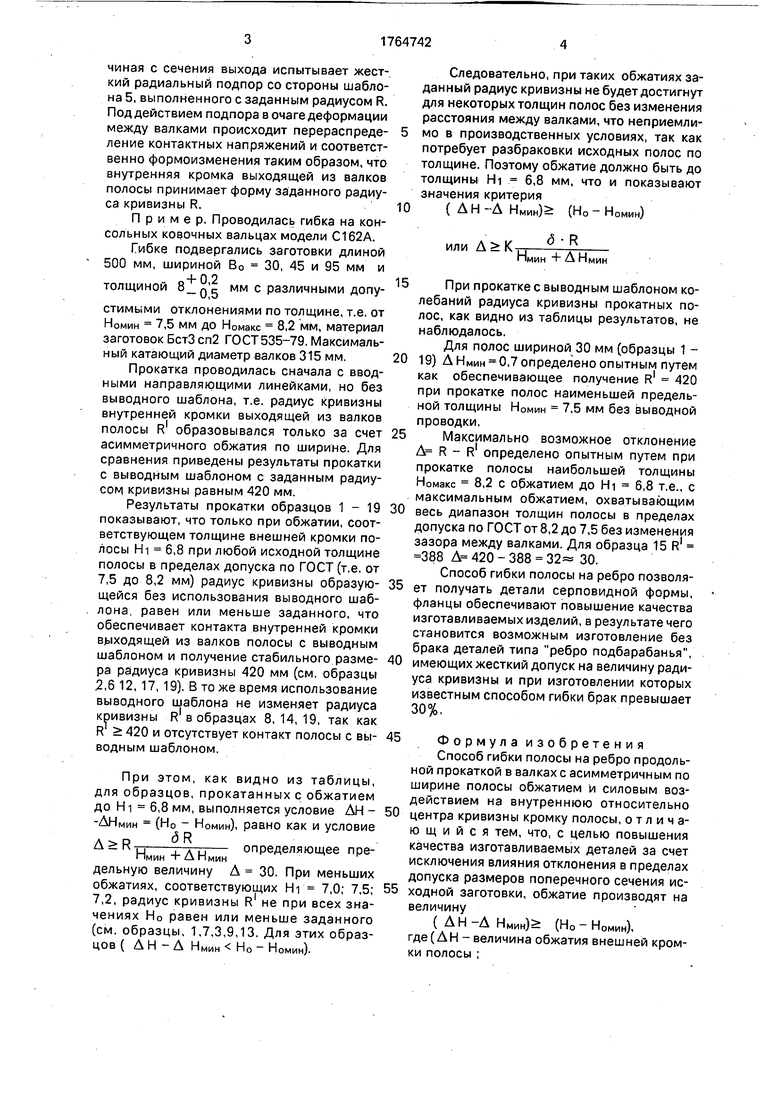

Пример. Проводилась гибка на консольных ковочных вальцах модели С162А.

Гибке подвергались заготовки длиной 500 мм, шириной Во 30, 45 и 95 мм и

толщиной мм с различными допустимыми отклонениями по толщине, т.е. от Номин 7,5 мм до Номакс 8,2 мм, материал заготовок БстЗ сп2 ГОСТ 535-79. Максимальный катающий диаметр валков 315 мм.

Прокатка проводилась сначала с вводными направляющими линейками, но без выводного шаблона, т.е. радиус кривизны внутренней кромки выходящей из валков полосы R1 образовывался только за счет асимметричного обжатия по ширине. Для сравнения приведены результаты прокатки с выводным шаблоном с заданным радиусом кривизны равным 420 мм.

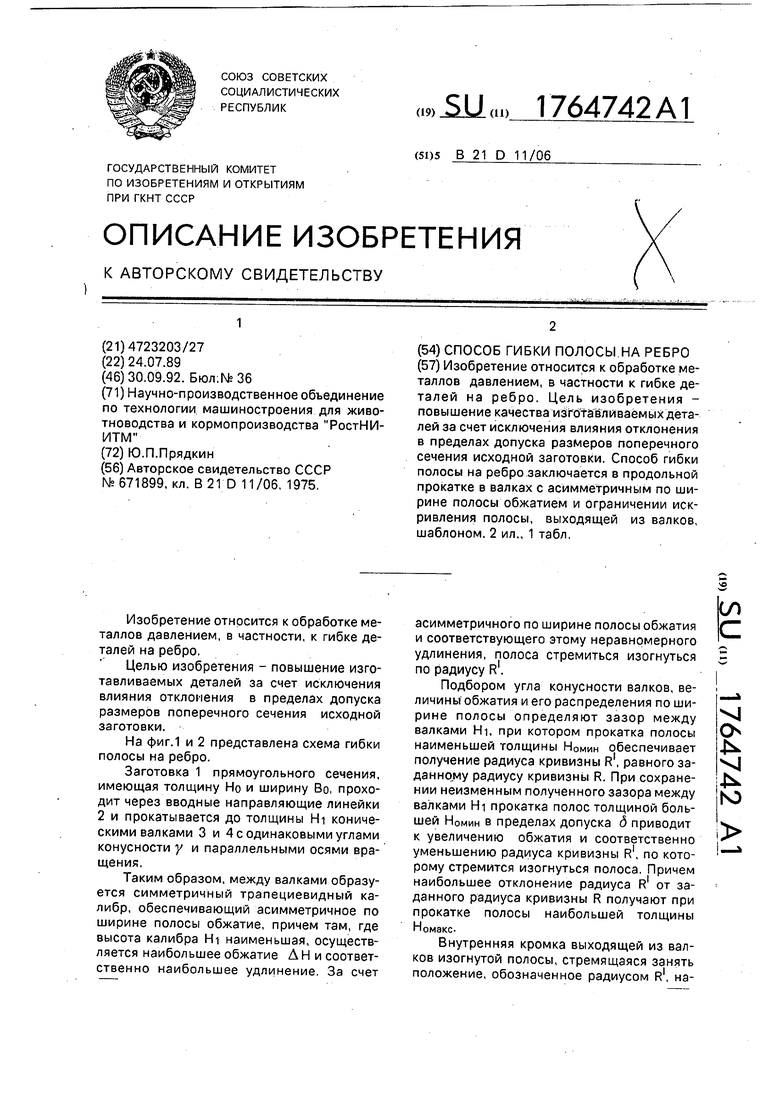

Результаты прокатки образцов 1-19 показывают, что только при обжатии, соответствующем толщине внешней кромки полосы Hi 6,8 при любой исходной толщине полосы в пределах допуска по ГОСТ (т.е. от

7.5до 8,2 мм) радиус кривизны образую- щейся без использования выводного шаблона, равен или меньше заданного, что обеспечивает контакта внутренней кромки выходящей из валков полосы с выводным шаблоном и получение стабильного разме- ра радиуса кривизны 420 мм (см. образцы

2.612, 17, 19). В то же время использование выводного шаблона не изменяет радиуса кривизны R1 в образцах 8,14,19, так как

R 420 и отсутствует контакт полосы с вы- водным шаблоном.

При этом, как видно из таблицы, для образцов, прокатанных с обжатием до Hi 6,8 мм, выполняется условие АН - -ДНмин (Но - Номин), равно как и условие

, А ц- определяющее преПмин + Д Нмин

дельную величину А 30. При меньших обжатиях, соответствующих Hi 7,0; 7,5; 7,2, радиус кривизны R1 не при всех значениях Но равен или меньше заданного (см. образцы, 1,7,3,9,13. Для этих образцов ( А Н - А Нмин Но - Номин).

Следовательно, при таких обжатиях заданный радиус кривизны не будет достигнут для некоторых толщин полос без изменения расстояния между валками, что неприемли- мо в производственных условиях, так как потребует разбраковки исходных полос по толщине. Поэтому обжатие должно быть до толщины Hi 6,8 мм, что и показывают значения критерия

(ДН-АНМин) (Но-Номин)

или

d-R

Нмин + А Нц

При прокатке с выводным шаблоном колебаний радиуса кривизны прокатных полос, как видно из таблицы результатов, не наблюдалось.

Для полос шириной 30 мм (образцы 1 - 19) А Нмин 0,7 определено опытным путем как обеспечивающее получение R1 420 при прокатке полос наименьшей предельной толщины Номин 7,5 мм без выводной проводки.

Максимально возможное отклонение А R - R1 определено опытным путем при прокатке полосы наибольшей толщины Номакс 8,2 с обжатием до Hi 6,8 т.е., с максимальным обжатием, охватывающим весь диапазон толщин полосы в пределах допуска по ГОСТ от 8,2 до 7,5 без изменения зазора между валками. Для образца 15 R1 388 А 420 - 388 32 30.

Способ гибки полосы на ребро позволяет получать детали серповидной формы, фланцы обеспечивают повышение качества изготавливаемых изделий, в результате чего становится возможным изготовление без брака деталей типа ребро подбарабанья, имеющих жесткий допуск на величину радиуса кривизны и при изготовлении которых известным способом гибки брак превышает 30%.

Формула изобретения Способ гибки полосы на ребро продольной прокаткой в валках с асимметричным по ширине полосы обжатием и силовым воздействием на внутреннюю относительно центра кривизны кромку полосы, отличающийся тем, что, с целью повышения качества изготавливаемых деталей за счет исключения влияния отклонения в пределах допуска размеров поперечного сечения исходной заготовки, обжатие производят на величину

( А Н -А НМин) (Но - Номин),

где (АН -величина обжатия внешней кромки полосы ;

А Нмин - обжатие внешней кромки при прокатке полосы наименьшей толщины в данной партии металлопроката, обеспечивающее получение заданного радиуса кривизны без использования шаблона, Но - исходная толщина полосы;

Номин-наименьшая толщина полосы в данной партии металлопроката, а силовое воздействие на внутреннюю кромку полосы осуществляют шаблоном, начиная с сечения выхода заготовки из валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки изделий | 1979 |

|

SU832852A1 |

| Способ прокатки изделий заданной кривизны | 1991 |

|

SU1819697A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574300A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1996 |

|

RU2112612C1 |

| Способ измерения коэффициента тренияВ ОчАгЕ дЕфОРМАции пРи НЕСиММЕТРичНОйпРОКАТКЕ | 1978 |

|

SU827202A1 |

| СПОСОБ ПРОКАТКИ ПОЛОСЫ С КРУГЛЫМИ УТОЛЩЕНИЯМИ ПО КРОМКАМ | 2000 |

|

RU2184628C2 |

| Способ прокатки трапециевидных профилей | 1987 |

|

SU1509141A1 |

| Способ изготовления тонкостенных,пРЕиМущЕСТВЕННО НЕСиММЕТРичНыХпРОфилЕй | 1977 |

|

SU806174A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОСЫ НА ГЛАДКОЙ БОЧКЕ | 2023 |

|

RU2814505C1 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

Изобретение относится к обработке металлов давлением, в частности к гибке деталей на ребро. Цель изобретения - повышение качества изготавливаемых деталей за счет исключения влияния отклонения в пределах допуска размеров поперечного сечения исходной заготовки. Способ гибки полосы на ребро заключается в продольной прокатке в валках с асимметричным по ширине полосы обжатием и ограничении искривления полосы, выходящей из валков, шаблоном. 2 ил., 1 табл,

ВНННПроводка RдКп -п ин- И

.....JIIJ.::J111111

Примечание

Фи&.г

| Способ изготовления спиралей шнеков | 1975 |

|

SU671899A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1989-07-24—Подача