Изобретение относится к цветной металлургии, а именно к получению алюминия электролитическим способом.

Цель изобретения - сокращение энергозатрат путем снижения удельного электросопротивления анодной массы и улучшение условий труда при получении алюминия.

Шихту анодной массы, содержащую эа ектродный кокс 78-82 мас.% и каменноугольный пек 18-22 мас.%, перед прессованием обрабатывают плазменным потоком с температурой 3000-6000 К в течение 0,1-0,5 с.

В результате кратковременного действия высоких температур плазменного потока на сухую шихту анодной массы она приобретает новые физико- химические и механические свойства. В результате резкого роста мезофазы каменноугольного пека происходит изменение химического состава пека за счет уменьшения мальтеновой части (об-фракции) и переходоь ее в асфаль- теновую часть (й-фракция), которая обладает более повышенной способностью к адгезии и спеканию инертных тел. А так как в нашем случае инертным телом можно считать частицы электродного кокса, то в дополнение .к сказанному, они сами приобретают адгезионную способность, тдк как оплавляются по поверхности в результате высокотемпературного воздействия плазменного потока. Это способствует получению брикетированной анодной массы для самообжигающихся анодов с более плотной упаковкой при меньшем содержании каменноугольного пекл. При этом, удельное электросопротивление брикетированной анодной массы снижается, а также понижается ее кони(;аь СО Ю

00

J149728

церогенность за счет уменьшения летучих веществ.

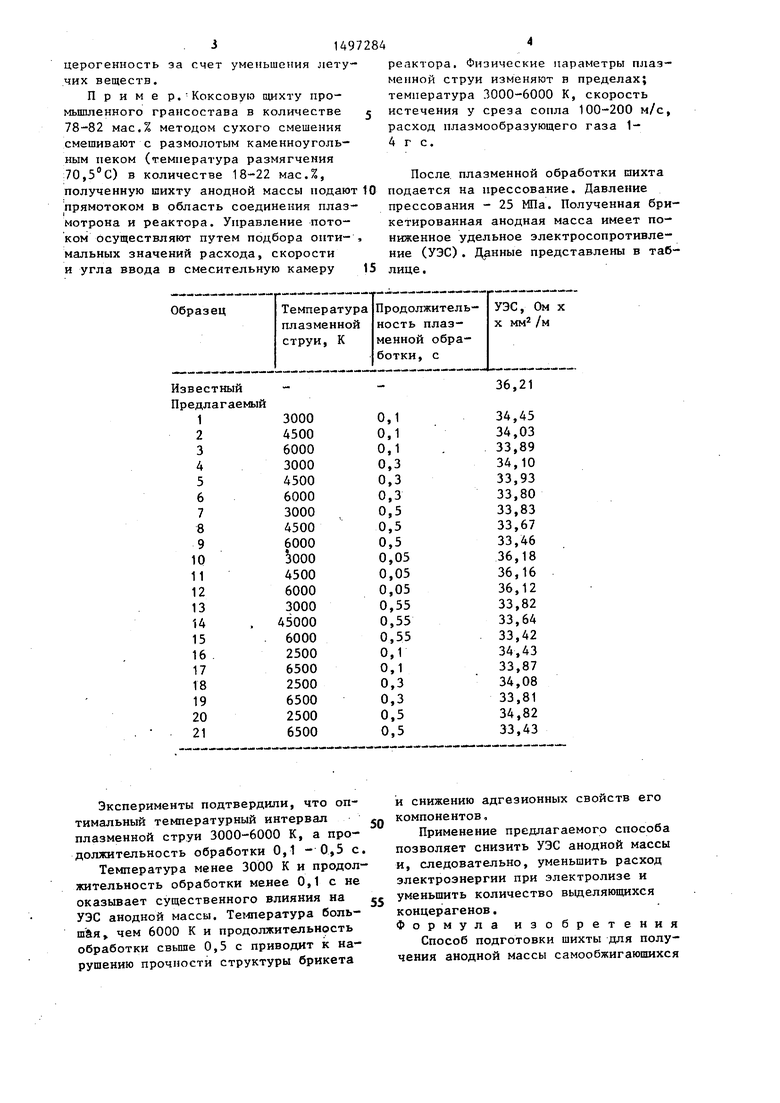

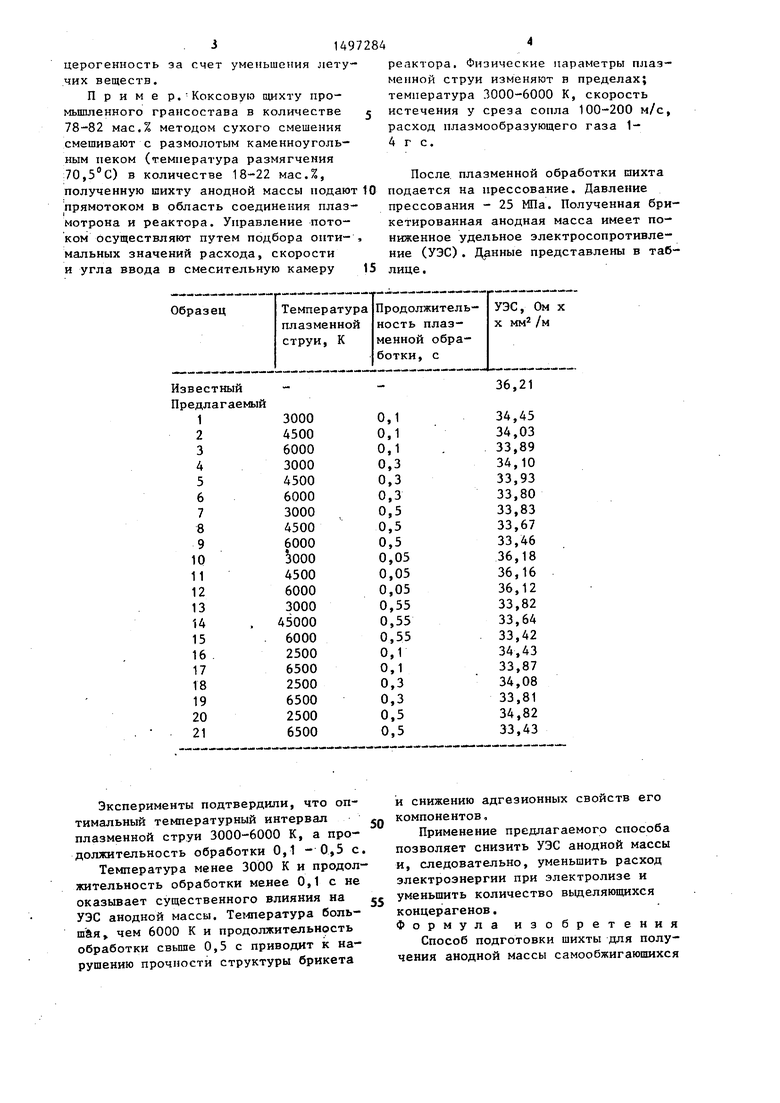

Приме р. Коксовую щихту про- мьшшенного грансостава в количестве е 78-82 мас.% методом сухого смешения смешивают с размолотым каменноугольным пеком (температура размягчения 70,) в количестве 18-22 мас.%, полученную шихту анодной массы подают 10 прямотоком в область соединения плазмотрона и реактора. Управление потоком осуществляют путем подбора опти- , мальных значений расхода, скорости и угла ввода в смесительную камеру 15

реактора. Физические параметры плазменной струи изменяют в пределах; температура 3000-6000 К, скорость истечения у среза сопла 100-200 м/с, расход плазмообразующего газа 1- 4 г с.

Посла плазменной обработки шихта подается на прессование. Давление прессования - 25 МПа. Полученная брикетированная анодная масса имеет пониженное удельное электросопротивление (УЭС). Данные представлены в таблице .

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР ДЛЯ АНОДНОЙ МАССЫ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2415972C2 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1999 |

|

RU2151824C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2019 |

|

RU2698121C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1995 |

|

RU2091511C1 |

| УГЛЕРОДНАЯ АНОДНАЯ МАССА | 1993 |

|

RU2080417C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2024 |

|

RU2840504C1 |

| Способ изготовления углеродистого анода для электролитического получения алюминия | 1984 |

|

SU1279958A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| Способ формирования самообжигающегося анода | 1988 |

|

SU1548269A1 |

Изобретение относится к цветной металлургии, а именно получению алюминия электролитическим способом. Цель изобретения - сокращение энергозатрат путем снижения удельного сопротивления анодной массы и улучшение условий труда при получении алюминия. Шихту анодной массы перед прессованием обрабатывают плазменным потоком в течении 0,1 - 0,5 с. Это позволяет снизить электросопротивление брикетированной анодной массы. 1 табл.

Известный Предлагаемый

Эксперименты подтвердили, что оптимальный температурный интервал плазменной струи 3000-6000 К, а продолжительность обработки 0,1 - 0,5 с.

Температура менее 3000 К и продолжительность обработки менее 0,1 с не оказывает существенного влияния на УЭС анодной массы. Температура большая чем 6000 К и продолжительность обработки CBbmie 0,5 с приводит к нарушению прочности структуры брикета

36,21

и снижению адгезионных свойств его компонентов.

Применение предлагаемого способа позволяет снизить УЭС анодной массы и, следовательно, уменьшить расход электроэнергии при электролизе и уменьшить количество выделяющихся концерагенов. Формула изобретения

Способ подготовки шихты для получения анодной массы самообжигающихся

514972846

анодов ироизводствя алюминия, вклю-шения условий труда при получений

чающий смешение сухих компонентовалюминия, шихту перед прессованием

шихты и их прессование, о т л и-обрабатьшают плазменным потоком с

чающийся тем, что, с цельютемпературой 3000-6000 К в течение

сокращения энергозатрат путем сниже-О,1-0,5 с. ния удельного сопротивления и улуч

| Гасик М.И | |||

| Электроды рудновос- становительных печей | |||

| М.: Металлургия, 1984, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1989-07-30—Публикация

1987-12-09—Подача