3149

Изобретение относится к электрохимической обработке и может быть использовано для нрецизионной обработки деталей из магнитных материалов, преимущественно, цилиндрической формы.

Цель изобретения - повышение производительности за счет сокращения продолжительности загрузки- выгрузки деталей при механизации этих операций.

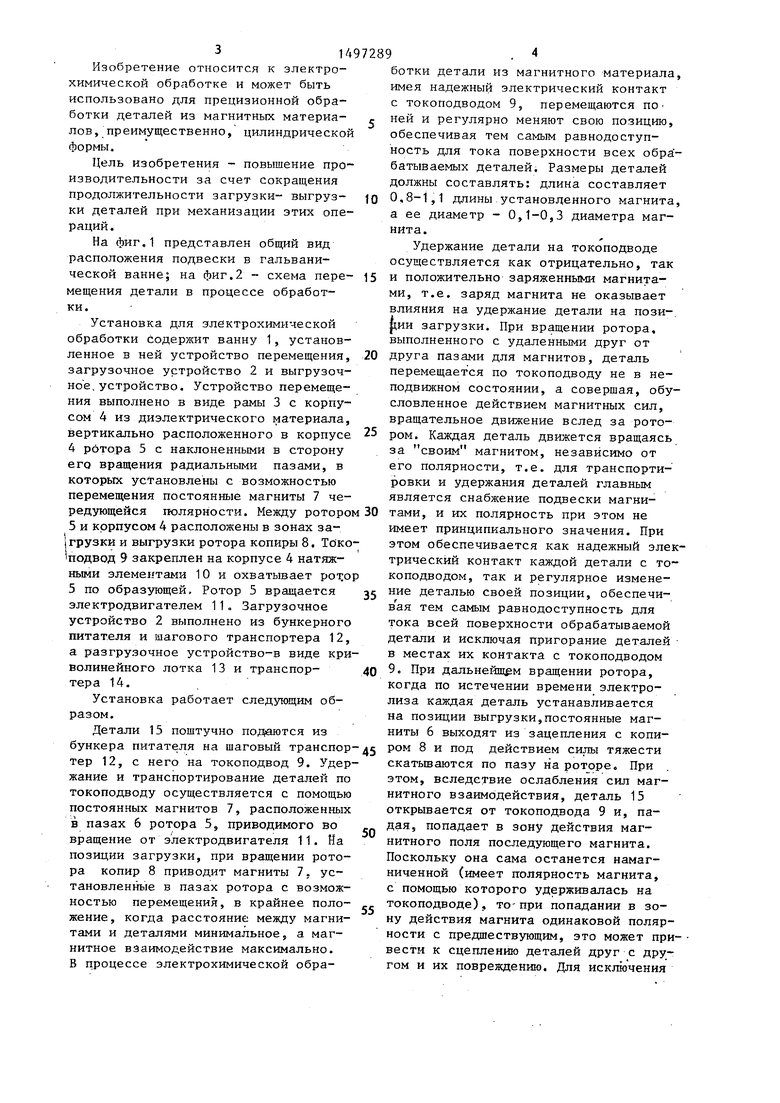

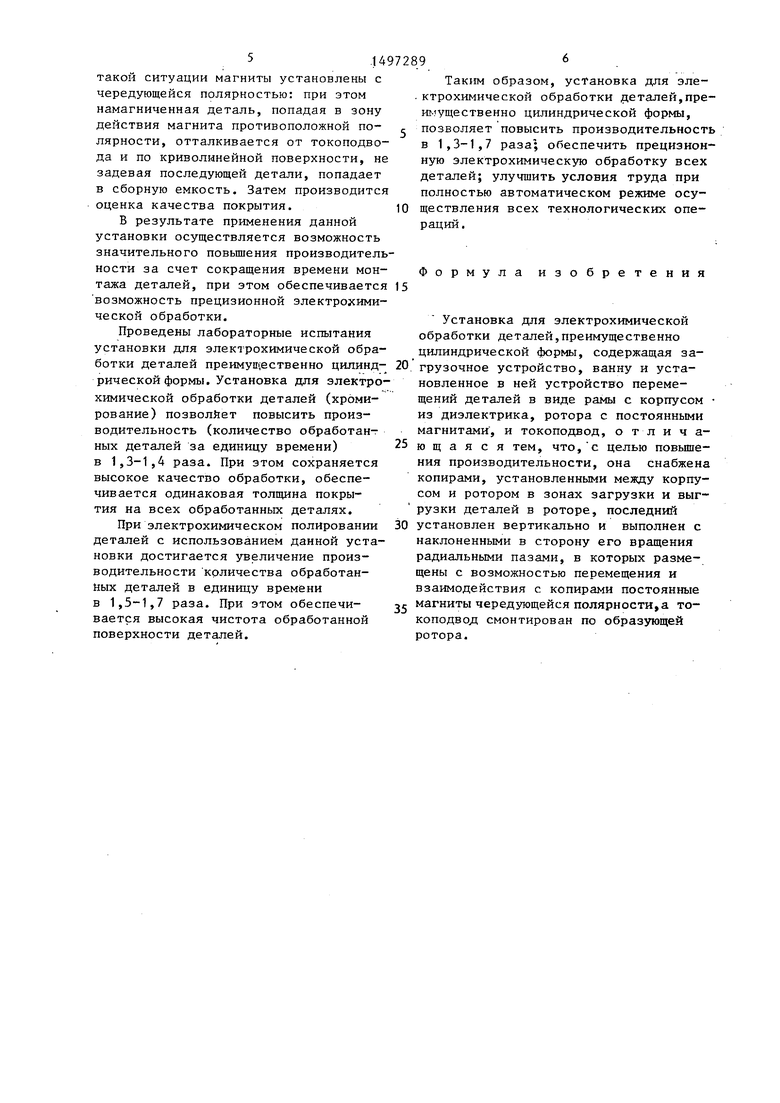

На фиг.1 представлен общий вид расположения подвески в гальванической ванне; на фиг.2 - схема пере- мещения детали в процессе обработки.

Установка для электрохимической обработки содержит ванну 1, установленное в ней устройство перемещения, загрузочное устройство 2 и выгрузочное, устройство. Устройство перемещения выпохшено в виде рамы 3 с корпусом 4 из диэлектрического материала, вертикально расположенного в корпусе 4 ротора 5 с наклоненными в сторону его вращения радиальными пазами, в которых установлены с возможностью перемещения постоянные магниты 7 че

0

5

0

5

ботки детали из магнитного материала, имея надежный электрический контакт с токоподводом 9, перемещаются по ней и регулярно меняют свою позицию, обеспечивая тем самым равнодоступность для тока поверхности всех обра - батываемых деталей. Размеры деталей должны составлять: длина составляет 0,8-1,1 длины установленного магнита, а ее диаметр - 0,1-0,3 диаметра магнита.

f

Удержание детали на токоподводе осуществляется как отрицательно, так и положительно заряженными магнитами, т.е. заряд магнита не оказывает влияния на удержание детали на пози-, |1ии загрузки. При вращении ротора, выполненного с удаленными друг от друга пазами для магнитов, деталь перемещается по токоподводу не в неподвижном состоянии, а совершая, обусловленное действием магнитных сил, вращательное движение вслед за ротором. Каждая деталь движется вращаясь за своим магнитом, независимо от его полярности, т.е. для транспортировки и удержания деталей главным является снабжение подвески магни

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвеска для электрохимической обработки | 1986 |

|

SU1341250A1 |

| Станок для пайки | 1988 |

|

SU1549690A1 |

| Автоматическая линия для очистки внутренних полостей корпусных деталей и моечная камера | 1982 |

|

SU1077665A1 |

| Устройство для ориентации деталей | 1979 |

|

SU887123A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2202008C2 |

| Роторно-конвейерная линия | 1990 |

|

SU1815153A1 |

| Электромагнитный редуктор | 2019 |

|

RU2717820C1 |

| Устройство для очистки деталей с изменяющимся сечением | 1986 |

|

SU1359010A1 |

| Автомат для сортировки ферромагнитных деталей | 1977 |

|

SU683817A1 |

| Способ электрообработки и устройство для его осуществления | 1990 |

|

SU1780950A1 |

Изобретение относится к установке для электрохимической обработки деталей из магнитных материалов. Цель изобретения - повышение производительности за счет автоматизации демонтажа - монтажа деталей. Детали (Д) 15 с загрузочного устройства попадают на токоподвод (Т) 9, охватывающий ротор (Р) 5, выполненный с радиальными пазами 6, наклоненными в сторону его вращения. Д 15 удерживаются на Т 9 магнитами (М) 7 чередующейся полярности, расположенными в пазах 6 Р 5. М 7 при вращении Р 5 приводятся в крайнее нижнее положение копиром 8, расположенным между Р 5 и корпусом. При вращении Р 5 Д 15 перемещаются по Т 9, вращаясь. При выгрузке М 6 выходят из зацепления с копиром 8 и скатываются к центру по пазу Р 5. Сила магнитного воздействия Д 15 с М 7 ослабевает, и Д 15 падает и попадает в зону действия последующего М 7 с противоположной полярностью. Д 15 отталкивается Т 9 и попадает на лоток 13. В процессе электрохимической обработки Д 15 перемещаясь по Т 9 регулярно меняет свою позицию, обеспечивая тем самым равнодоступность для тока всей поверхности обрабатываемых деталей. 2 ил.

редующейся полярности 5 и корпусом 4 расположены в зонах за- i грузки и выгрузки ротора копиры 8. Токо- подвод 9 закреплен на корпусе 4 натяжными элементами 10 и охватывает рот:ор 5 по образующей. Ротор 5 вращается 35 электродвигателем 11, Загрузочное устройство 2 выполнено из бункерного питателя и шагового транспортера 12, а разгрузочное устройство-в виде криволинейного лотка 13 и транспор- 40 тера 14.

Установка работает следующим образом.

Детали 15 поштучно подаются из

Между ротором 30 тами, и их полярность при этом не

имеет принципиального значения. При этом обеспечивается как надежный электрический контакт каждой детали с токоподводом, так и регулярное изменение деталью своей позиции, обеспечи- в ая тем самым равнодоступность для тока всей поверхности обрабатываемой детали и исключая пригорание деталей в местах их контакта с токоподводом 9. При дальнейшем вращении ротора, когда по истечении времени электролиза каждая деталь устанавливается на позиции выгрузки,постоянные магниты 6 выходят из зацепления с копибункера питателя на шаговый транспор-45 Р и под действием силы тяжести

тер 12, с него на токоподвод 9. Удержание и транспортирование деталей по токоподводу осуществляется с помощью постоянных магнитов 7, расположенных в пазах 6 ротора 5, приводимого во вращение от электродвигателя 11. На позиции загрузки, при вращении ротора копир 8 приводит магниты 7. установленные в пазах ротора с возможностью перемещения, в крайнее положение, когда расстояние между магнитами и деталями минимальное, а магнитное взаимодействие максимально. В процессе электрохимической обра50

55

скатьшаются по пазу на роторе. При этом, вследствие ослабления сил магнитного взаимодействия, деталь 15 открывается от токоподвода 9 и, падая, попадает в зону действия магнитного поля последующего магнита. Поскольку она сама останется намагниченной (имеет полярность магнита, с помощью которого удерживалась на токоподводе), то-при попадании в зону действия магнита одинаковой поляр ности с предшествующим, это может пр вести к сцеплению деталей друг с дру гом и их повреждению. Для исключения

0

5

скатьшаются по пазу на роторе. При этом, вследствие ослабления сил магнитного взаимодействия, деталь 15 открывается от токоподвода 9 и, падая, попадает в зону действия магнитного поля последующего магнита. Поскольку она сама останется намагниченной (имеет полярность магнита, с помощью которого удерживалась на токоподводе), то-при попадании в зону действия магнита одинаковой полярности с предшествующим, это может при- вести к сцеплению деталей друг с другом и их повреждению. Для исключения

такой ситуации магниты установлены с чередующейся полярностью: при этом намагниченная деталь, попадая в зону действия магнита противоположной полярности, отталкивается от токоподво- да и по криволинейной поверхности, не задевая последующей детали, попадает в сборную емкость. Затем производится оценка качества покрытия.

В результате применения данной установки осуществляется возможность значительного повьшения производительности за счет сокращения времени монтажа деталей, при этом обеспечивается возможность прецизионной электрохимической обработки.

Проведены лабораторные испытания установки для электрохимической обработки деталей преимущественно цилиндрической формы. Установка для электрохимической обработки деталей (хромирование) позволйет повысить производительность (количество обработанных деталей за единицу времени) в 1,3-1,4 раза. При этом сохраняется высокое качество обработки, обеспечивается одинаковая толщина покрытия на всех обработанных деталях.

При электрохимическом полировании деталей с использованием данной установки достигается увеличение производительности количества обработан- йых деталей в единицу времени в 1,5-1,7 раза. При этом обеспечивается высокая чистота обработанной поверхности деталей.

Таким образом, установка для эле- ктрохимической обработки деталей,пре- ш.ущественно цилиндрической формы, позволяет повысить производительность в 1,3-1,7 раза; обеспечить прецизионную электрохимическую обработку всех деталей; улучшить условия труда при полностью автоматическом режиме осуществления всех технологических операций.

Формула изобретения

Установка для электрохимической обработки деталей,преимущественно цилиндрической формы, содержащая загрузочное устройство, ванну и установленное в ней устройство перемещений деталей в виде рамы с корпусом из диэлектрика, ротора с постоянными магнитами, и токоподвод, отличающаяся тем, что, с целью повьшения производительности, она снабжена копирами, установленными между корпусом и ротором в зонах загрузки и выгрузки деталей в роторе, последний установлен вертикально и выполнен с наклоненными в сторону его вращения радиальными пазами, в которых размещены с возможностью перемещения и взаимодействия с копирами постоянные магниты чередующейся полярности, а токоподвод смонтирован по образующей ротора.

фиг.1

| Подвеска для электрохимической обработки | 1986 |

|

SU1341250A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-07-30—Публикация

1987-01-06—Подача