Изобретение относится к электрофизическим методам обработки и в частности к электроконтактной и электроалмазной обработке цилиндрических сложнопрофиль- ных образцов для механических испытаний.

Известны способы электроконтактной обработки тел вращения, например, образцов для механических испытаний при вращении заготовки и электрода-инструмента, в которых электрод-инструмент подается к заготовке с заданной скоростью продольной подачи.

Известен способ электроконтактной обработки тел вращения, в котором заготовка и электрод-инструмент совершают вращательное движение вокруг своих осей. При сообщении электроду-инструменту или заготовке поступательного движения и соблюдении условий, необходимых для возникновения и развития электроэрозионных процессов, происходит сьем металла с заготовки в направлении продольной и поперечной подач.

Известен способ электроабразивного шлифования тел вращения при котором врезание круга ведут при постоянной скорости его поперечной подачи.

Известный устройства для анодно-ме- ханического и электроалмазного шлифования наружных и внутренних цилиндрических и конических поверхностей деталей, например, станок мод. ЗЭ110М, в которых заготовка и электрод-инструмент совершают вращательное движение при продольной и поперечной подаче электрода-инструмента.

О

чО

ел

о

Общими недостатками известных технических решений является невозможность или большая сложность автоматизации обработки деталей типа тел вращения от заго- товки до детали заданного размера, точности и качества поверхности, т.к. для этого необходимо проведение черновой и чистовой обработки с использованием различных методов обработки, например, электроконтактного и электроалмазного с различными электродами-инструментами, что требует перестановки обрабатываемой заготовки с одного вида оборудования на другой и, как следствие препятствует автоматизации, изготовления деталей и увеличивает суммарное время изготовления детали.

Целью изобретения является устранение указанных недостатков, а именно авто- матизация процесса изготовления образцов, а также повышение производительности изготовления.

Поставленная цель достигается тем, что при встречном вращении образца и дисковых электродов-инструментов, обработку ведут с использованием роторной машины, при этом обдирку образца до цилиндрической формы и формирование его профиля осуществляют электроконтактным методом на первых позициях, а чистовую доводку поверхностей до номинальных размеров осуществляют на последующих позициях методом электроалмазного шлифования, причем подачу врезания электрода-инструмента на всех позициях осуществляют путем вращения ротора с постоянной угловой скоростью, с вращающимся вокруг собственной оси образцом,установленным на нем, относительно неподвижного инструментального блока с вращающимся электродом-инструментом, при этом угловую скорость вращения ротора выбирают по позиции с наименьшей скоростью обработки, исходя из метода обработки и его режимов, причем обработку образцов производят по одному последовательно на каждой из позиции.

Для реализации способа в роторной машине, содержащей технологический ротор с механизмом его вращения и механизмами зажима и вращения образца вокруг собственной оси, инструментальные блоки, с механизмами вращения электродов-инструментов и их настроечных перемещений, установленные неподвижно относительно технологического ротора, коллектор распределения технологического тока по рабочим позициям от источников питания, рабочую ванну, загрузочное устройство, инструментальные блоки установлены с шагом по делительной окружности технологического ротора не равным (большим или меньшим) шагу размещения механизмов зажима и вращения образцов вокруг

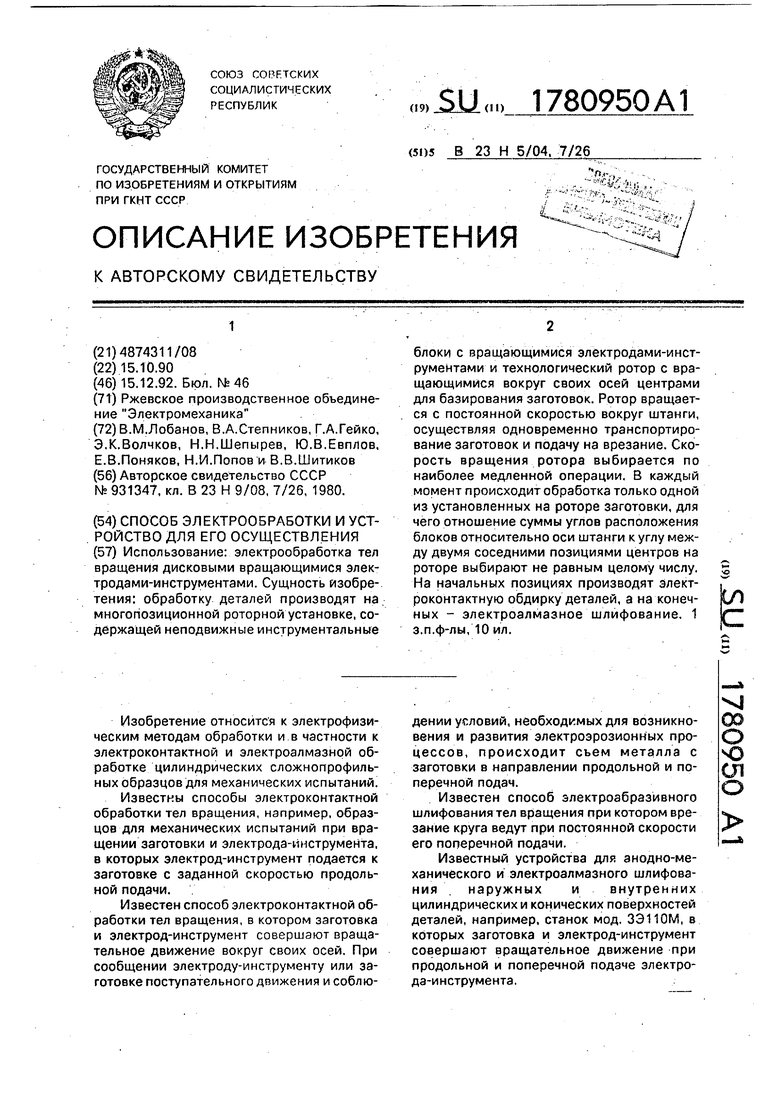

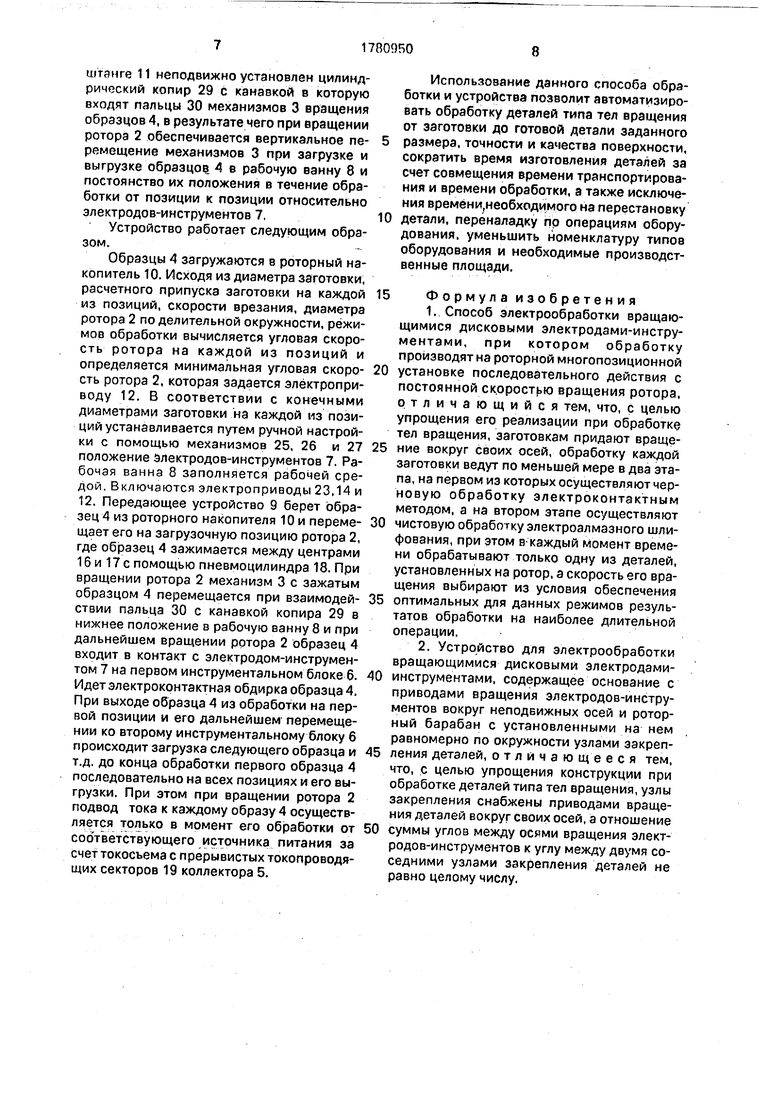

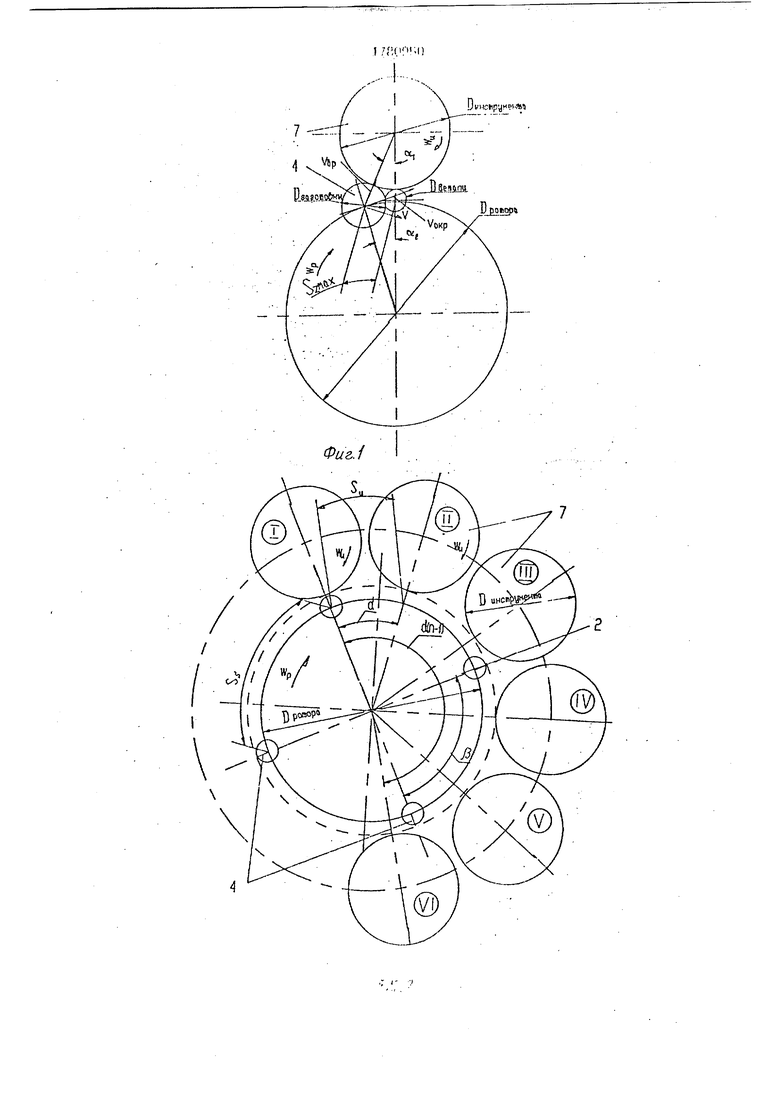

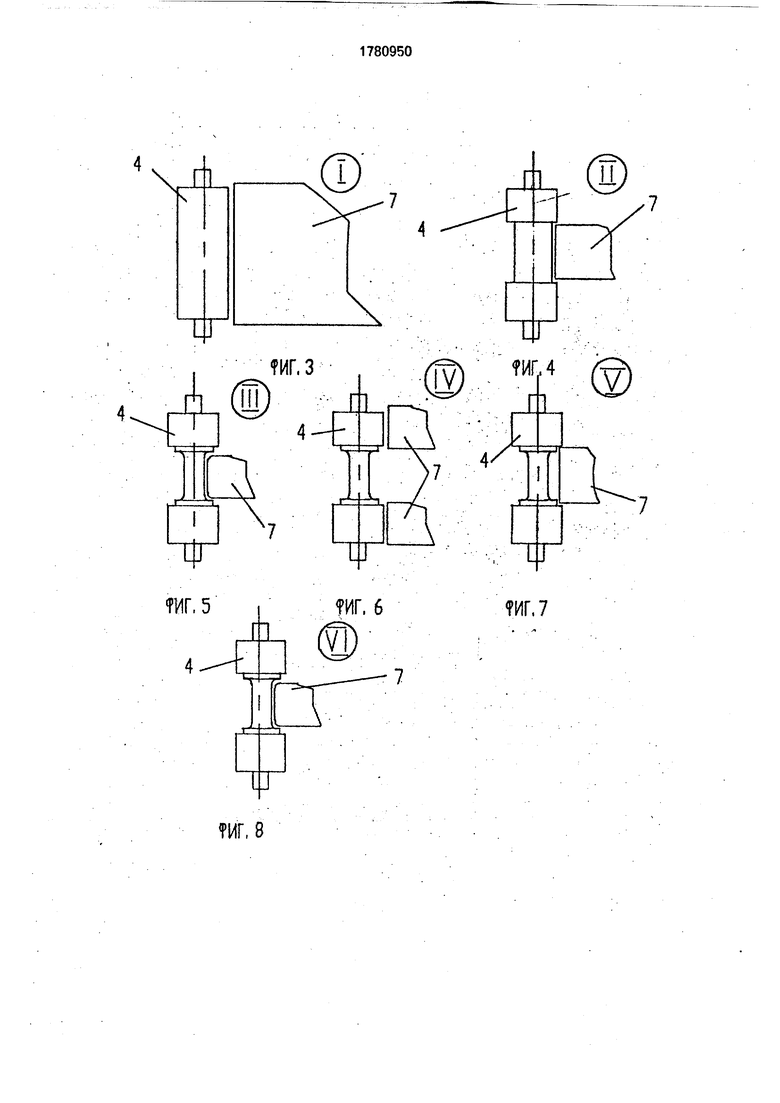

собственной оси на технологическом роторе на величину не менее величины пути врезания и обработки образца с максимальным припуском на одной из позиций обработки. На фиг. 1 представлена схема осуществления способа обработки образца на одной из позиций; на фиг. 2 - схема компоновки технологическогЬ ротора; на фиг. 3-8 обработка образцов по позициям на фиг. 2; на фиг. 9 - кинематическая схема

технологического ротора; на фиг. 10 - вид А на фиг. 3.

При обработке образцов по предлагаемому способу, т.е. при прохождении с постоянной угловой скоростью ротора с

вращающимся образцом относительно вращающегося электрода-инструмента скорость врезания инструмента при прохождении любой позиции будет переменной в зависимости от величины снимав-1

мого припуска и угла встречи образца с электродом-инструментом ( аг ) и изме-, няться от максимальной с момента касания, равной скорости черновой обработки, до минимальной, равной скорости чистовой

обработки, а при выходе за линию центров осей технологического ротора и электрода- инструмента произойдет выглаживание поверхности образца.

На первой рабочей позиции роторной

машины производится обдирка образца электроконтактным способом, при этом режимы обработки выбираются согласно рекомендациям.

Наприме р, напряжение 11 29-30 В; ток

,3-1,0 кА; окружная скорость электрода- инструмента м/с; скорость врезания максимальная /Вреэ 5 мм/мин, которая при диаметре ротора по делительной окружности мм, диаметре заготовки

мм и величине снимаемого припуска ,5 мм (на сторону) обеспечивается угловой скоростью ротора равной (о 0,043 об/мин.

На второй рабочей позиции роторной

машины производится профильная обточка образца электроконтактным способом с режимами обработки одинаковыми с первой позицией. На третьей и последующих позициях роторной машины производится чистовэя обработка поверхностей образца - электроалмазным способом, при этом режимы обработки выбираются согласно рекомендациям, например, напряжение в; окружная скорость электрода-инструмента м/с; скорость врезания максимальная /Врез2 2,5 мм/мин, которая при диаметре ротора до делительной окружности Dp 1000мм, диаметре заготовки подоперацию шлифования ,0 мм и величине снимаемого припуска ,5 мм (на сторону) обеспечивается угловой скоростью ротора равной (On 0,036 об/мин.

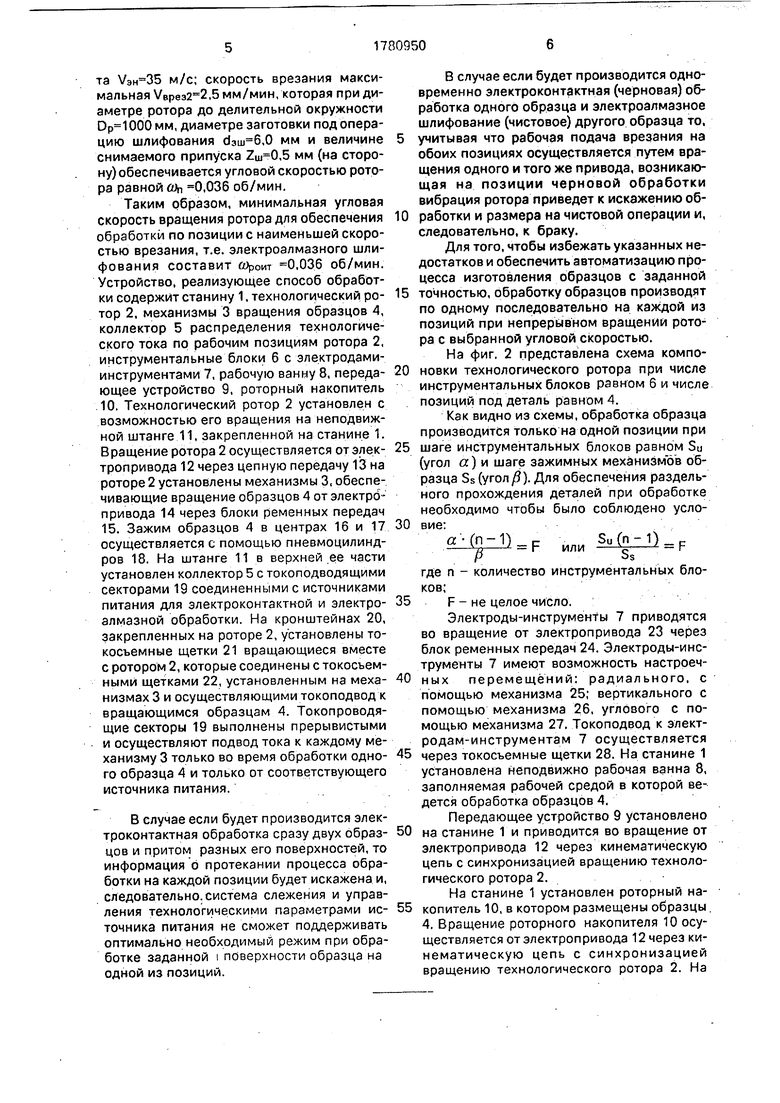

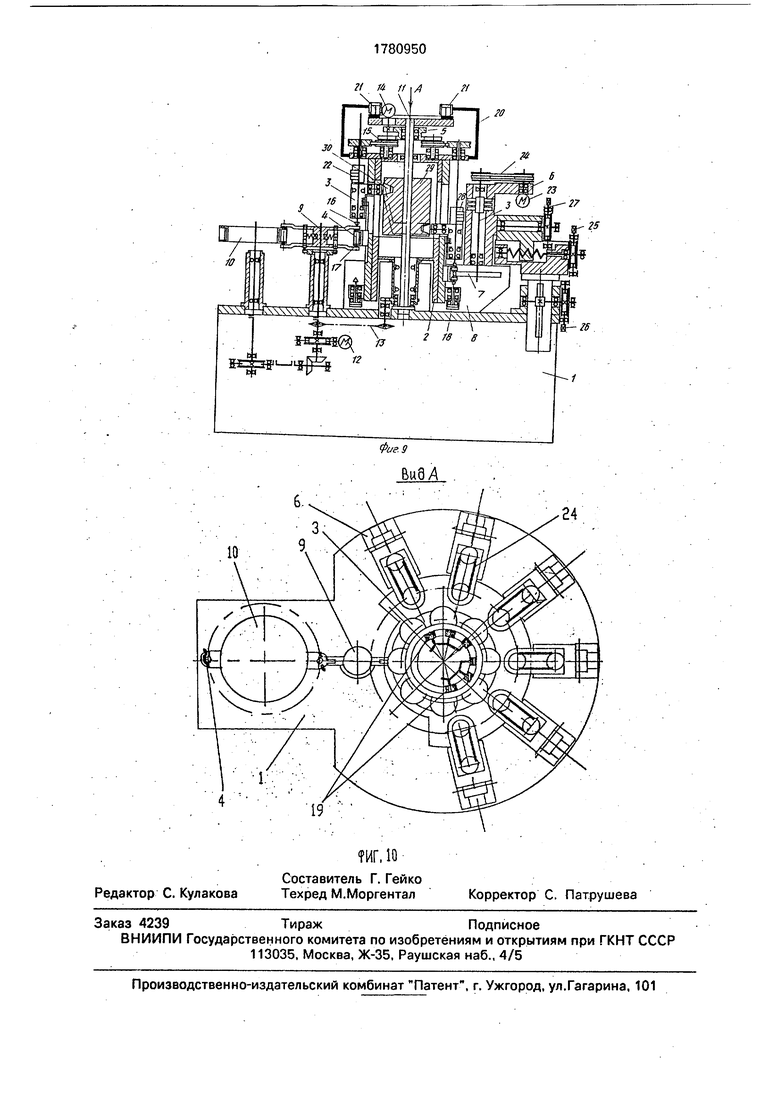

Таким образом, минимальная угловая скорость вращения ротора для обеспечения обработки по позиции с наименьшей скоростью врезания, т.е. электроалмазного шлифования составит 0,036 об/мин. Устройство, реализующее способ обработки содержит станину 1, технологический ро- тор 2, механизмы 3 вращения образцов 4, коллектор 5 распределения технологического тока по рабочим позициям ротора 2, инструментальные блоки 6 с электродами- инструментами 7, рабочую ванну 8, переда- ющее устройство 9, роторный накопитель 10. Технологический ротор 2 установлен с возможностью его вращения на неподвижной штанге 11, закрепленной на станине 1. Вращение ротора 2 осуществляется отэлек- тропривода 12 через цепную передачу 13 на роторе 2 установлены механизмы 3, обеспечивающие вращение образцов 4 от электропривода 14 через блоки ременных передач 15. Зажим образцов 4 в центрах 16 и 17 осуществляется с помощью пневмоцилинд- ров 18. На штанге 11 в верхней ее части установлен коллектор 5 с токоподводящими секторами 19 соединенными с источниками питания для электроконтактной и электро- алмазной обработки. На кронштейнах 20, закрепленных на роторе 2, установлены то- косъемные щетки 21 вращающиеся вместе с ротором 2, которые соединены с токосъем- ными щетками 22, установленным на меха- низмах 3 и осуществляющими токоподвод к вращающимся образцам 4. Токопроводя- щие секторы 19 выполнены прерывистыми и осуществляют подвод тока к каждому механизму 3 только во время обработки одно- го образца 4 и только от соответствующего источника питания.

В случае если будет производится электроконтактная обработка сразу двух образ- цов и притом разных его поверхностей, то информация о протекании процесса обработки на каждой позиции будет искажена и, следовательно.система слежения и управления технологическими параметрами ис- точника питания не сможет поддерживать оптимально необходимый режим при обработке заданной i поверхности образца на одной из позиций.

В случае если будет производится одновременно электроконтактная (черновая) обработка одного образца и электроалмазное шлифование (чистовое) другого образца то, учитывая что рабочая подача врезания на обоих позициях осуществляется путем вращения одного и того же привода, возникающая на позиции черновой обработки вибрация ротора приведет к искажению обработки и размера на чистовой операции и, следовательно, к браку.

Для того, чтобы избежать указанных недостатков и обеспечить автоматизацию процесса изготовления образцов с заданной точностью, обработку образцов производят по одному последовательно на каждой из позиций при непрерывном вращении ротора с выбранной угловой скоростью.

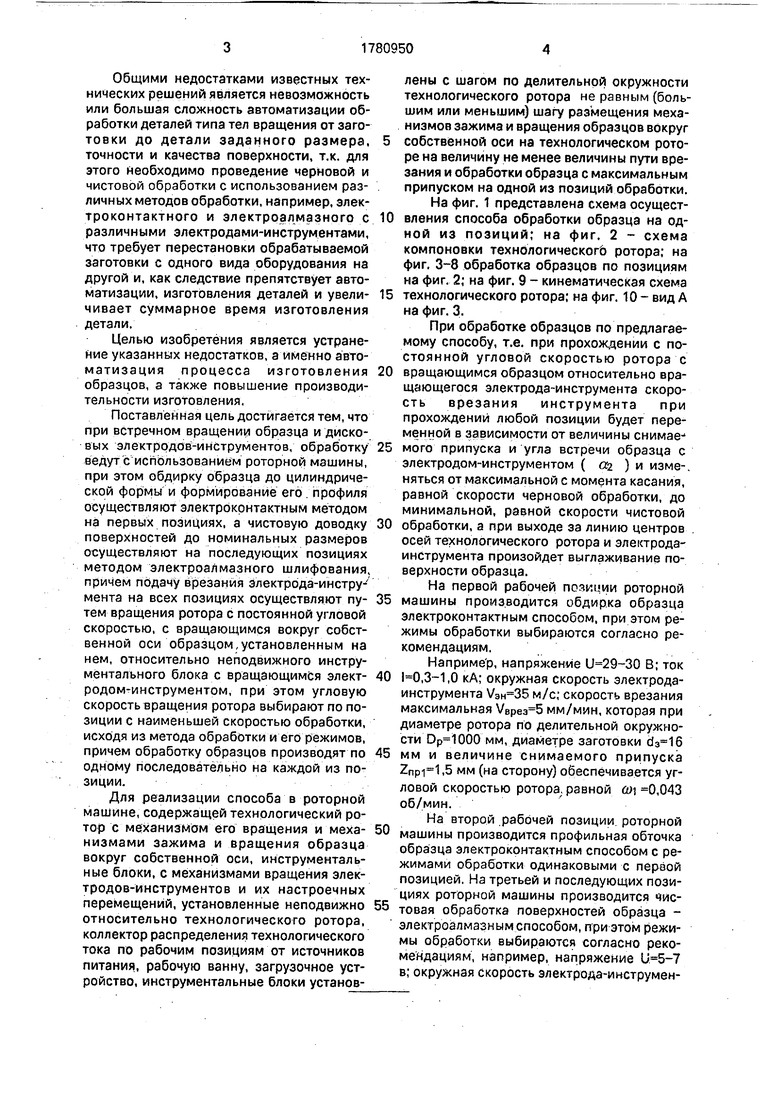

На фиг. 2 представлена схема компоновки технологического ротора при числе инструментальных блоков равном 6 и числе позиций под деталь равном 4.

Как видно из схемы, обработка образца производится только на одной позиции при шаге инструментальных блоков равном Su (угол а) и шаге зажимных механизмов образца Ss (угол /). Для обеспечения раздельного прохождения деталей при обработке необходимо чтобы было соблюдено условие:

Д-(п-1)р /3 -h

где п - количество инструментальных блоков;

F - не целое число.

Электроды-инструменты 7 приводятся во вращение от электропривода 23 через блок ременных передач 24. Электроды-инструменты 7 имеют возможность настроечных перемещений: радиального, с помощью механизма 25; вертикального с помощью механизма 26, углового с помощью механизма 27. Токоподвод к электродам-инструментам 7 осуществляется через токосъемные щетки 28. На станине 1 установлена неподвижно рабочая ванна 8, заполняемая рабочей средой в которой ведется обработка образцов 4.

Передающее устройство 9 установлено на станине 1 и приводится во вращение от электропривода 12 через кинематическую цепь с синхронизацией вращению технологического ротора 2.

На станине 1 установлен роторный накопитель 10, в котором размещены образцы 4. Вращение роторного накопителя 10 осуществляется от электропривода 12 через кинематическую цепь с синхронизацией вращению технологического ротора 2. На

Su(п - 1) или Х0L F

OS

штанге 11 неподвижно установлен цилиндрический копир 29 с канавкой в которую входят пальцы 30 механизмов 3 вращения образцов 4, в результате чего при вращении ротора 2 обеспечивается вертикальное перемещение механизмов 3 при загрузке и выгрузке образцов 4 в рабочую ванну 8 и постоянство их положения в течение обработки от позиции к позиции относительно электродов-инструментов 7,

Устройство работает следующим образом.

Образцы А загружаются в роторный накопитель 10. Исходя из диаметра заготовки, расчетного припуска заготовки на каждой из позиций, скорости врезания, диаметра ротора 2 по делительной окружности, режимов обработки вычисляется угловая скорость ротора на каждой из позиций и определяется минимальная угловая скорость ротора 2, которая задается электроприводу 12. В соответствии с конечными диаметрами заготовки на каждой из позиций устанавливается путем ручной настройки с помощью механизмов 25, 26 и 27 положение электродов-инструментов 7. Рабочая ванна 8 заполняется рабочей средой. Включаются электроприводы 23,14 и 12. Передающее устройство 9 берет образец 4 из роторного накопителя 10 и перемещает его на загрузочную позицию ротора 2, где образец 4 зажимается между центрами 16 и 17 с помощью пневмоцилиндра 18. При вращении ротора 2 механизм 3 с зажатым образцом 4 перемещается при взаимодействии пальца 30 с канавкой копира 29 в нижнее положение в рабочую ванну 8 и при дальнейшем вращении ротора 2 образец 4 входит в контакт с электродом-инструментом 7 на первом инструментальном блоке 6. Идет электроконтактная обдирка образца 4. При выходе образца 4 из обработки на первой позиции и его дальнейшем перемещении ко второму инструментальному блоку 6 происходит загрузка следующего образца и т.д. до конца обработки первого образца 4 последовательно на всех позициях и его выгрузки. При этом при вращении ротора 2 подвод тока к каждому образу 4 осуществляется только в момент его обработки от соответствующего источника питания за счет токосъема с прерывистых токопроводя- щих секторов 19 коллектора 5,

Использование данного способа обработки и устройства позволит автоматизировать обработку деталей типа тел вращения от заготовки до готовой детали заданного

размера, точности и качества поверхности, сократить время изготовления деталей за счет совмещения времени транспортирования и времени обработки, а также исключения времени.необходимого на перестановку

детали, переналадку по операциям оборудования, уменьшить номенклатуру типов оборудования и необходимые производственные площади.

Ф о р м у л а и з о б р е т е н и я

1.Способ электрообработки вращающимися дисковыми электродами-инструментами, при котором обработку производят на роторной многопозиционной

установке последовательного действия с постоянной скоростью вращения ротора, отличающийся тем, что, с целью упрощения его реализации при обработке тел вращения, заготовкам придают вращение вокруг своих осей, обработку каждой заготовки ведут по меньшей мере в два этапа, на первом из которых осуществляют черновую обработку электроконтактным методом, а на втором этапе осуществляют

чистовую обработку электроалмазного шлифования, при этом в каждый момент времени обрабатывают только одну из деталей, установленных на ротор, а скорость его вращения выбирают из условия обеспечения

оптимальных для данных режимов результатов обработки на наиболее длительной операции.

2.Устройство для электрообработки вращающимися дисковыми электродамиинструментами, содержащее основание с приводами вращения электродов-инструментов вокруг неподвижных осей и роторный барабан с установленными на нем равномерно по окружности узлами закрепления деталей, отличающееся тем, что, с целью упрощения конструкции при обработке деталей типа тел вращения, узлы закрепления снабжены приводами вращения деталей вокруг своих осей, а отношение

суммы углов между осями вращения электродов-инструментов к углу между двумя соседними узлами закрепления деталей не равно целому числу.

UmenpywpHSS

J potiopt

Г

7

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для торцового электроалмазного шлифования | 1983 |

|

SU1189613A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2202460C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 2000 |

|

RU2189303C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО НОЖА РОТОРНОЙ БРЕЮЩЕЙ ГОЛОВКИ ЭЛЕКТРОБРИТВЫ | 1993 |

|

RU2090319C1 |

| Роторный зубодолбежный станок | 1985 |

|

SU1324778A1 |

| Станок для электроконтактной обработки | 1982 |

|

SU1068247A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

| Роторный зубодолбежный станок | 1988 |

|

SU1696193A1 |

| Способ черновой обработки зубчатого колеса симметричным набором дисковых фрез | 1990 |

|

SU1815024A1 |

Использование: электрообработка тел вращения дисковыми вращающимися электродами-инструментами. Сущность изобретения: обработку деталей производят на многопозиционной роторной установке, содержащей неподвижные инструментальные блоки с вращающимися электродами-инструментами и технологический ротор с вращающимися вокруг своих осей центрами для базирования заготовок. Ротор вращается с постоянной скоростью вокруг штанги, осуществляя одновременно транспортирование заготовок и подачу на врезание. Скорость вращения ротора выбирается по наиболее медленной операции. В каждый момент происходит обработка только одной из установленных на роторе заготовки, для чего отношение суммы углов расположения блоков относительно оси штанги к углу между двумя соседними позициями центров на роторе выбирают не равным целому числу. На начальных позициях производят электроконтактную обдирку деталей, а на конечных - электроалмазное шлифование. 1 з.п.ф-лы, 10 ил.

и

РИГ,3

4

ИГ, 6

ЦТ W.4

7

4/

ь

Т

7

LJ

ИГ,7

19

// /4 // А//

20

| Полуавтомат для заточки изделий типа инъекционных игл | 1980 |

|

SU931347A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1990-10-15—Подача