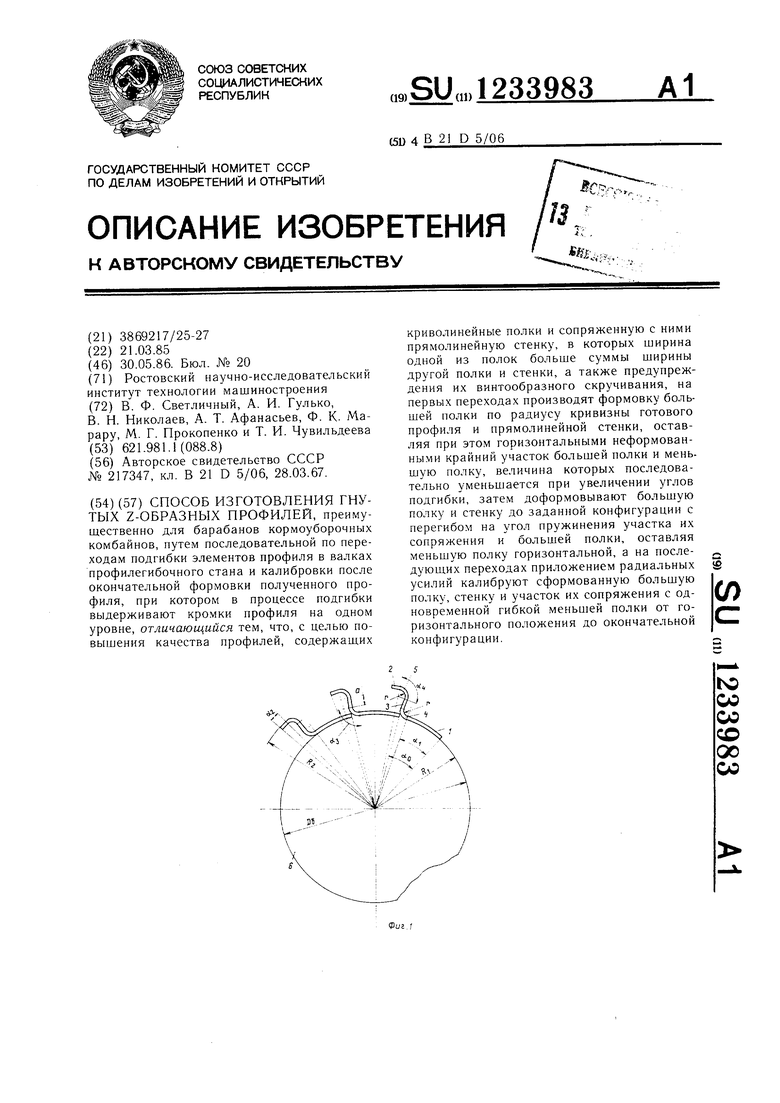

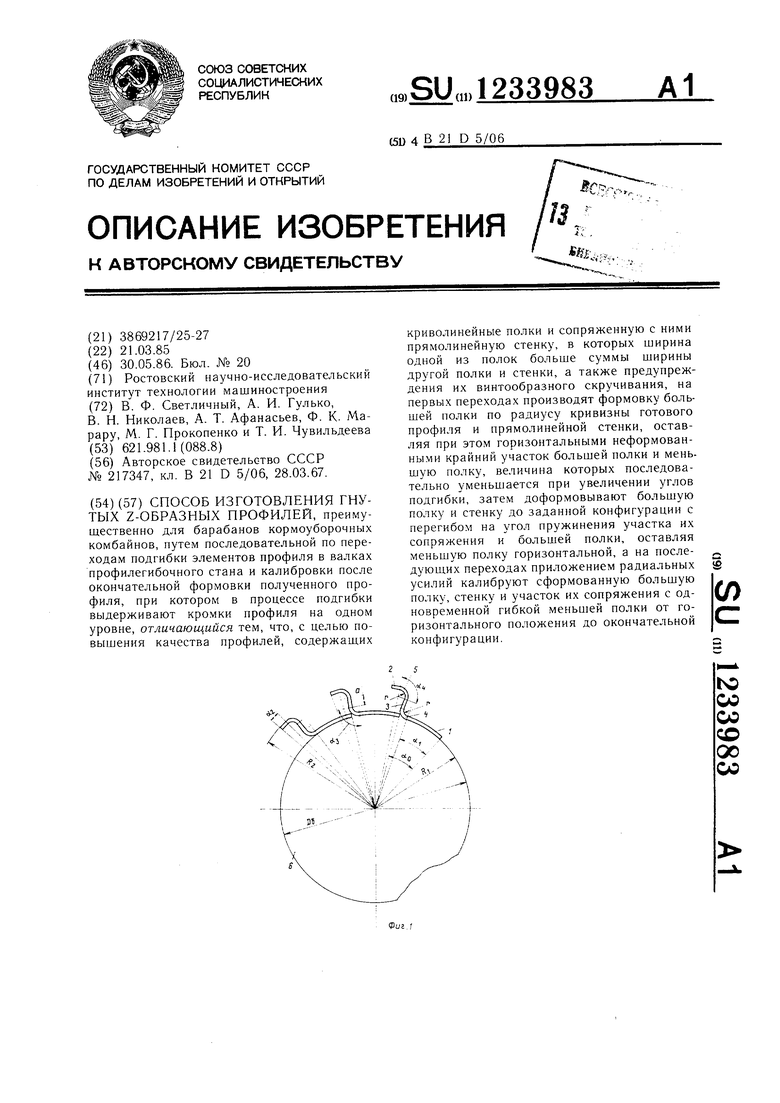

Изобретение относится к обработке ме- талов давлением, в частности, к способам изготовления гнутых Z-образных профилей типа бичей барабанов кормоуборочных комбайнов,

Цель изобретения - повышение качества профилей путем предупреждения их винтообразного скручивания, обеспечение точности, а также расширение технологических возможностей.

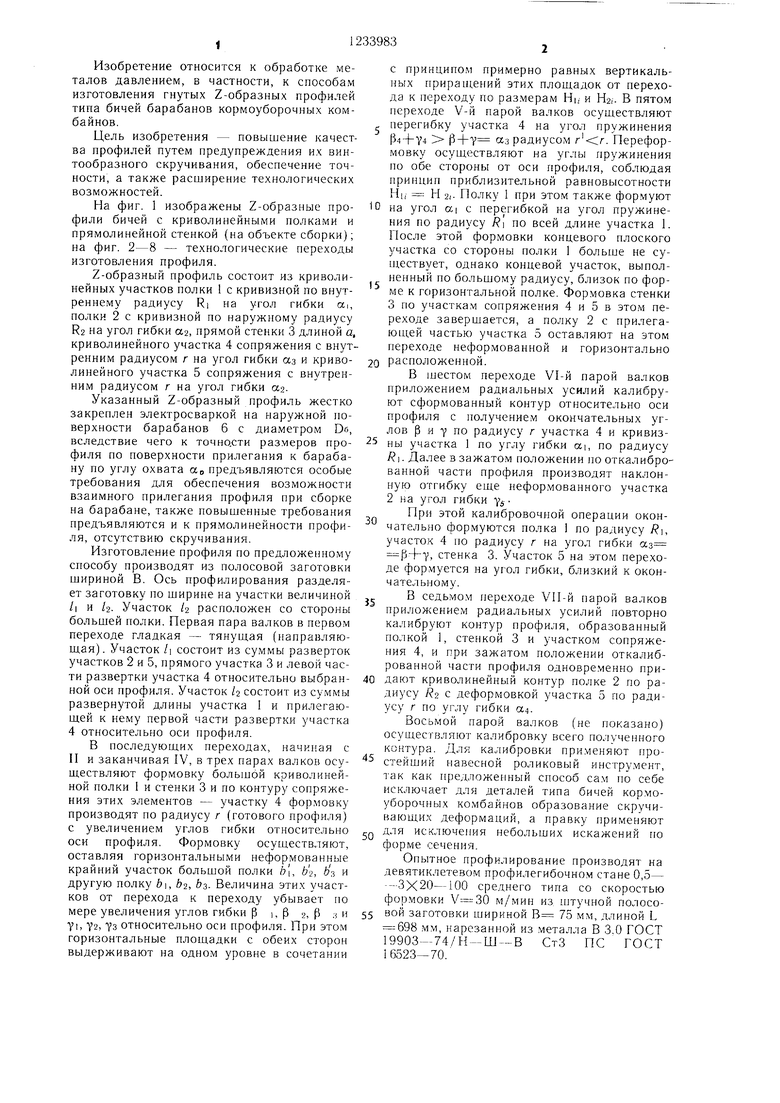

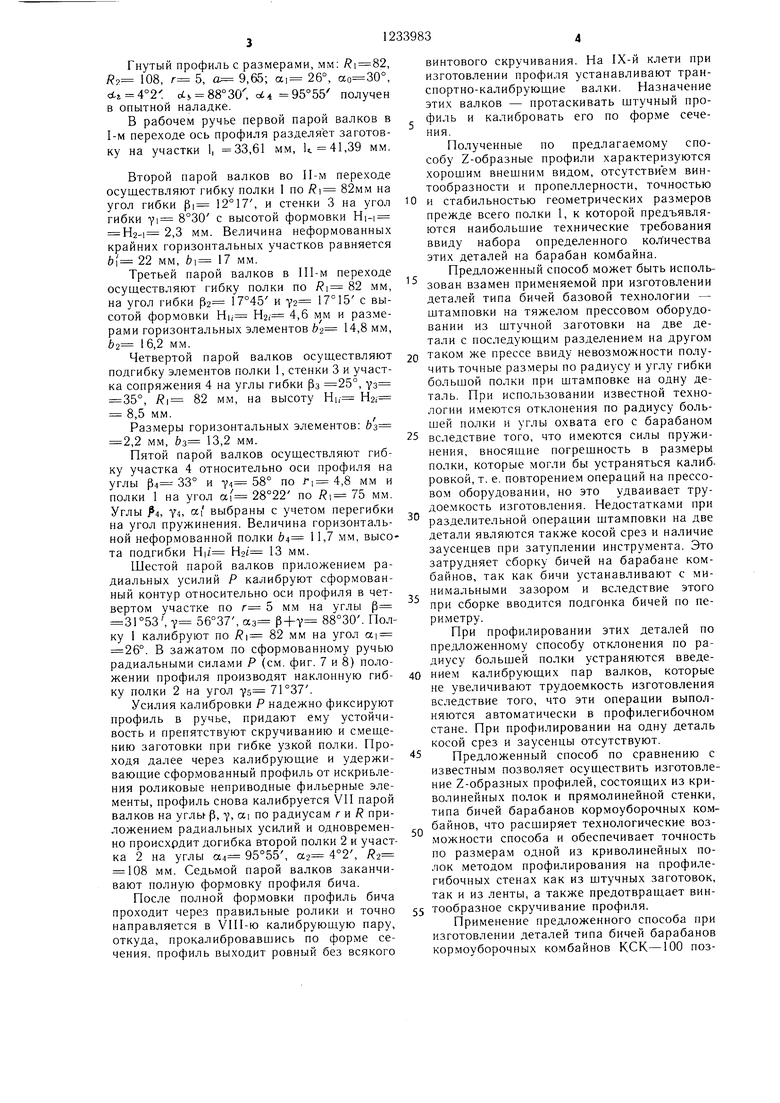

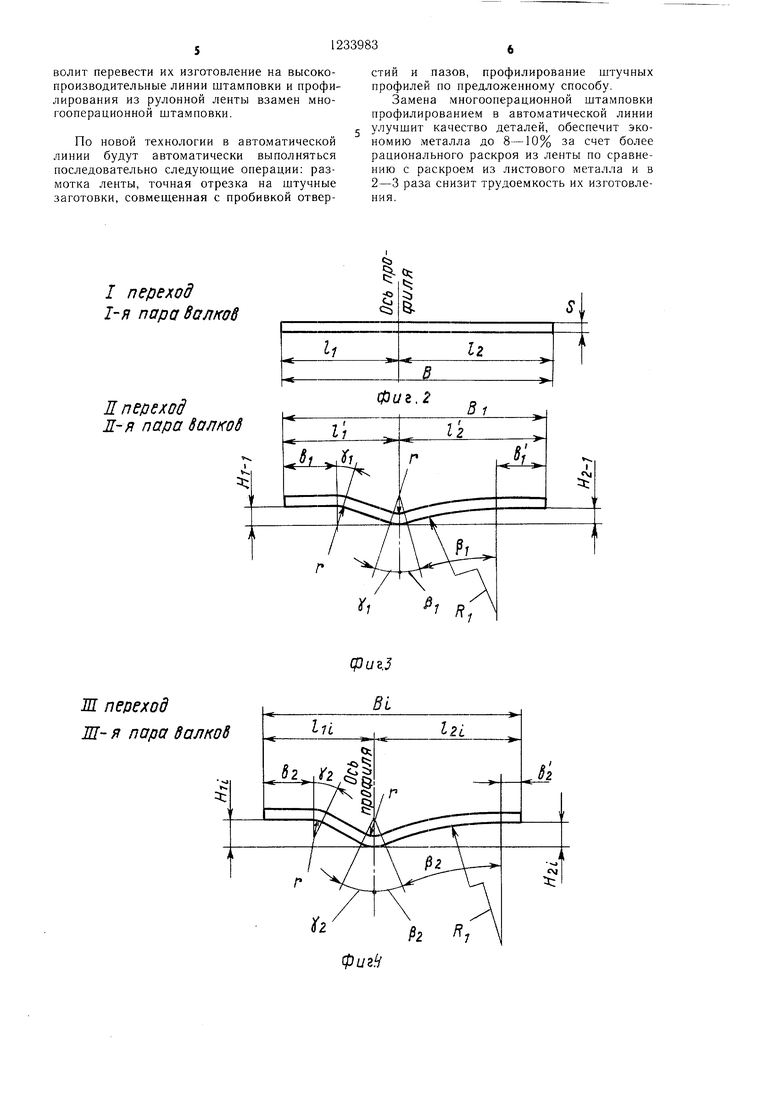

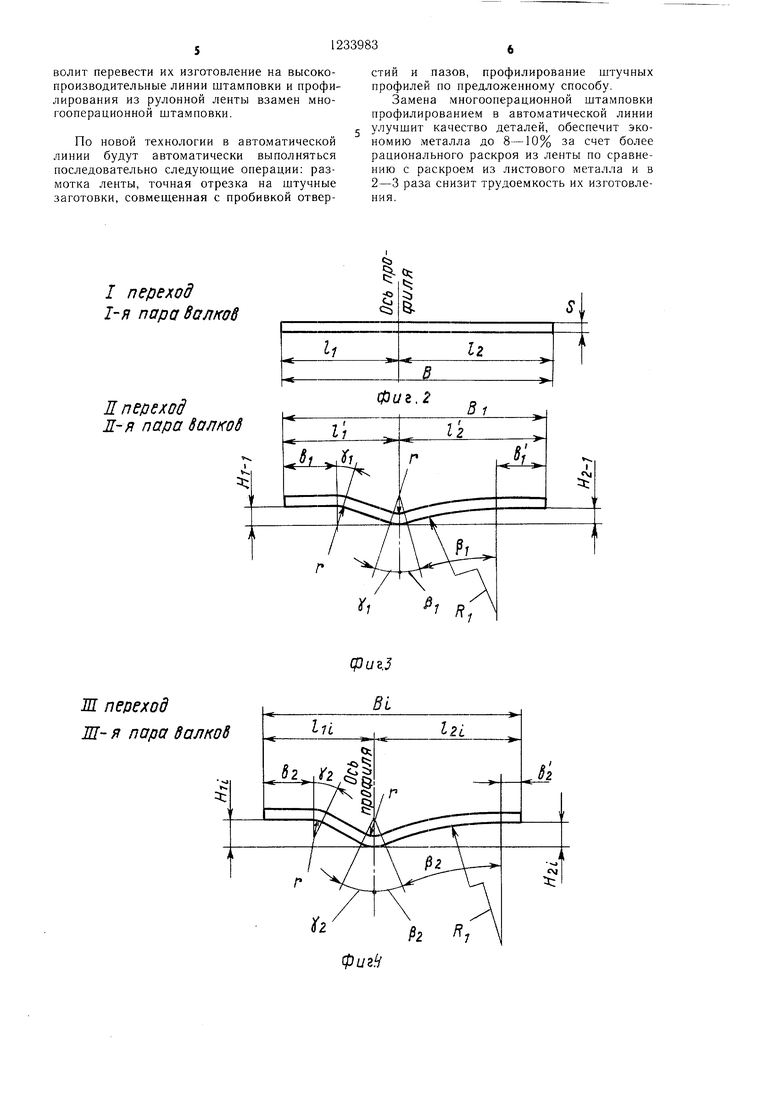

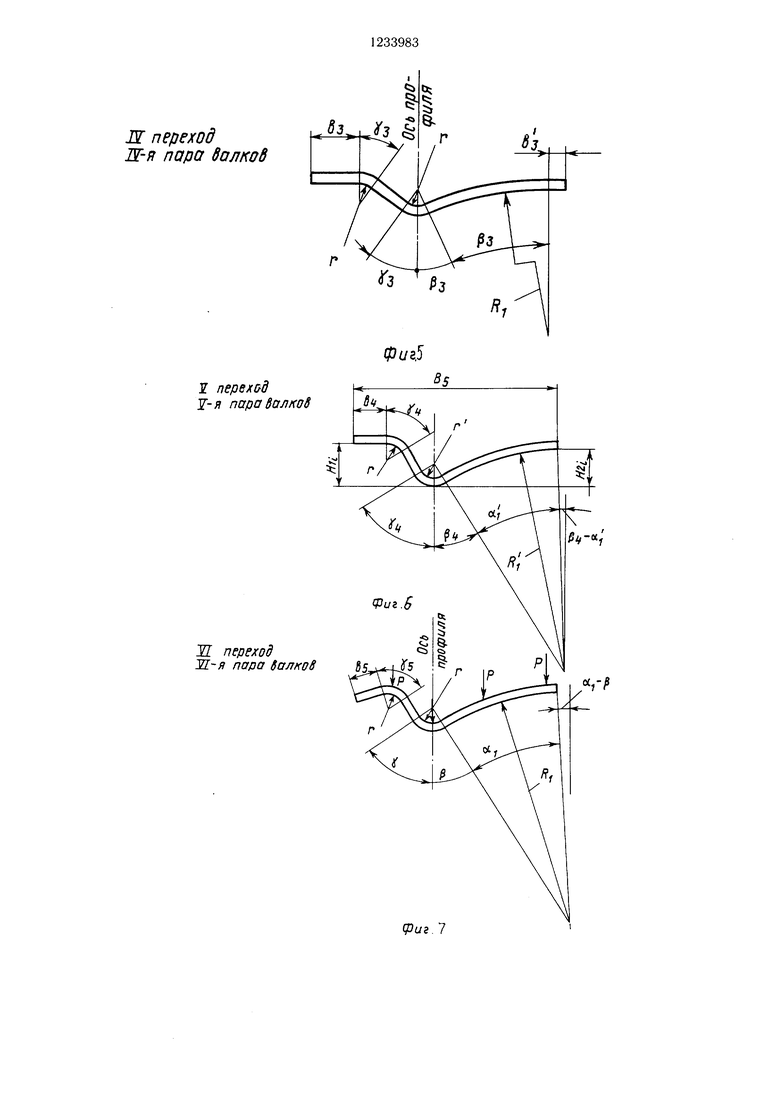

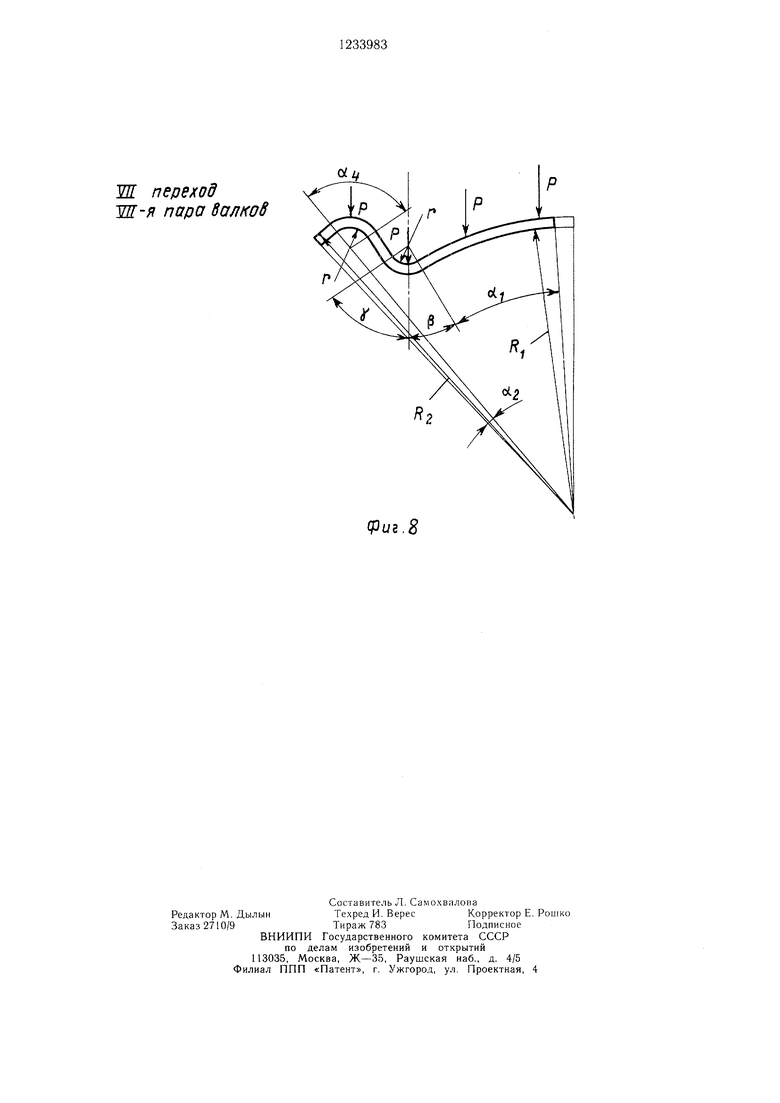

На фиг. 1 изображены Z-образные про- фили бичей с криволинейными полками и прямолинейной стенкой (на объекте сборки); на фиг. 2-8 - технологические переходы изготовления профиля.

Z-образный профиль состоит из криволинейных участков полки 1 с кривизной по внутреннему радиусу RI на угол гибки «i, полки 2 с кривизной по наружному радиусу Rg на угол гибки аа, прямой стенки 3 длиной а, криволинейного участка 4 сопряжения с внутренним радиусом г на угол гибки аз и криво- линейного участка 5 сопряжения с внутренним радиусом г на угол гибки а.2Указанный Z-образный профиль жестко закреплен электросваркой на наружной поверхности барабанов 6 с диаметром De, вследствие чего к точно.сти размеров профиля по поверхности прилегания к барабану по углу охвата ао предъявляются особые требования для обеспечения возможности взаимного прилегания профиля при сборке на барабане, также повышенные требования предъявляются и к прямолинейности профиля, отсутствию скручивания.

Изготовление профиля по предложенному способу производят из полосовой заготовки шириной в. Ось профилирования разделяет заготовку по ширине на участки величиной /I и /2. Участок /2 расположен со стороны большей полки. Первая пара валков в первом переходе гладкая - тянущая (направляю- ш,ая). Участок 1 состоит из суммы разверток участков 2 и 5, прямого участка 3 и левой части развертки участка 4 относительно выбран- ной оси профиля. Участок /г состоит из суммы развернутой длины участка I и прилегаю- ш,ей к нему первой части развертки участка 4 относительно оси профиля.

В последующих переходах, начиная с II и заканчивая IV, в трех парах валков осуществляют формовку большой криволинейной полки 1 и стенки 3 и по контуру сопряжения этих элементов - участку 4 формовку производят по радиусу г (готового профиля) с увеличением углов гибки относительно оси профиля. Формовку осуществляют, оставляя горизонтальными неформованные крайний участок больщой полки /7|, b -i, (Ь з и другую полку Ь, by, Ьз. Величина этих участков от перехода к переходу убывает по мере увеличения углов гибки р ), р г, р .j и YI, V2, Тз относительно оси профиля. При этом горизонтальные площадки с обеих сторон выдерживают на одном уровне в сочетании

5

5

g

0

0

5

0

5

0

С принципом примерно равных вертикальных приращений этих площадок от перехода к переходу по размерам HI, и Н2,. В пятом переходе V-й парой валков осуществляют перегибку участка 4 на угол пружинения P4 + Y4 Р+7 радиусом . Переформовку осуществляют на углы пружинения по обе стороны от оси IфoфИv я, соблюдая принцип приблизительной равновысотности HI, И 2i. Полку 1 при этом также формуют на угол а. с перегибкой на угол пружинения по радиусу R по всей длине участка 1. После этой формовки концевого плоского участка со стороны полки 1 больще не су- цествует, однако концевой участок, выполненный по большому радиусу, близок по форме к горизонтальной полке. Формовка стенки 3 по участкам сопряжения 4 и 5 в это.м переходе завершается, а полку 2 с прилегающей частью участка 5 оставляют на этом переходе неформованной и горизонтально расположенной.

В шестом переходе VI-й парой валков приложением радиальных усилий калибруют сформованный контур относительно оси профиля с получением окончательных углов р и Y по радиусу г участка 4 и кривизны участка 1 по углу гибки «i, по радиусу R. Далее в зажатом положении по откалибро- ванной части профиля производят наклонную отгибку еще неформованного участка 2 на угол гибки YS

При этой калибровочной операции окончательно формуются полка 1 по радиусу R, участок 4 по радиусу г на угол гибки аз стенка 3. Участок 5 на этом переходе формуется на угол гибки, близкий к окончательному.

В седьмом переходе VII-й парой валков приложением радиальных усилий повторно калибруют контур профиля, образованный полкой 1, стенкой 3 и участком сопряжения 4, и при зажатом положении откалиб- рованной части профиля одновременно придают криволинейный контур полке 2 по радиусу с деформовкой участка 5 по радиусу г по углу гибки а4.

Восьмой парой валков (не показано) осущестгзляют калибровку всего полученного контура. Для калибровки применяют простейший навесной роликовый инструмент, так как предложенный способ сам по себе исключает для деталей типа бичей кормоуборочных комбайнов образование скручи- вающих деформаций, а правку применяют для исключения небольших искажений по форме сечения.

Опытное профилирование производят на девятиклетевом профилегибочном стане 0,5- --ЗХ20-100 среднего типа со скоростью формовки м/мин из штучной полосовой заготовки шириной В 75 мм, длиной L 698 мм, нарезанной из металла В 3.0 ГОСТ 19903 -74/Н-Ш--В СтЗ ПС ГОСТ 16523-70.

Гнутый профиль с размерами, мм: Ri 82, 108, /- 5, 0; 9,65; ai 26°, ,

сс.г 4°2 : о(. 88°30 об4 95°55 получен в опытной наладке.

В рабочем ручье первой парой валков в 1-м переходе ось профиля разделяет заготовку на участки 1, 33,61 мм, k 41,39 мм.

Второй парой валков во 11-м переходе осуществляют гибку полки 1 по R 82мм на угол гибки Р| 12°17 , и стенки 3 на угол гибки у 8°30 с высотой формовки Hi-i Н2-1 2,3 мм. Величина неформованных крайних горизонтальных участков равняется Ь 22 мм, Ь 17 мм.

Третьей парой валков в 111-м переходе осуществляют гибку полки по 82 мм, на угол гибки 2 17°45 и 72 17° 15 с высотой формовки Hii Н2, 4,6 мм и размерами горизонтальных элементов Ь2 14,8 мм, 2 16,2 мм.

Четвертой парой валков осуществляют подгибку элементов полки 1, стенки 3 и участка сопряжения 4 на углы гибки з 25°, уз 35°, 82 мм, на высоту Hii Н2, 8,5 мм.

Размеры горизонтальных элементов: Ьз 2,2 мм, Ьз 13,2 мм.

Пятой парой валков осуществляют гибку участка 4 относительно оси профиля на углы Р4 33° и 74 58° по г, 4,8 мм и полки 1 на угол ai 28°22 по R 75 мм. Углы 4, Y4. сх выбраны с учетом перегибки на угол пружинения. Величина горизонтальной неформованной полки Ь4 11,7 мм, высота подгибки H2( 13 мм.

Шестой парой валков приложением радиальных усилий Р калибруют сформованный контур относительно оси профиля в четвертом участке по г 5 мм на углы р ЗГ53 , Y 56°37 ,аз P+Y 88°30 . Полку 1 калибруют по 82 мм на угол а 26°. В зажатом по сформованному ручью радиальными силами Р (см. фиг. 7 и 8) положении профиля производят наклонную гиб- ку полки 2 на угол 75 71°37 .

Усилия калибровки Р надежно фиксируют профиль в ручье, придают ему устойчивость и препятствуют скручиванию и смещению заготовки при гибке узкой полки. Проходя далее через калибрующие и удерживающие сформованный профиль от искривления роликовые неприводные фильерные элементы, профиль снова калибруется VII парой валков на углы (5, 7, cti по радиусам г и / приложением радиальных усилий и одновременно происходит догибка второй полки 2 и участка 2 на углы а4 95°55 , а2 4°2 , 108 мм. Седьмой парой валков заканчивают полную формовку профиля бича.

После полной формовки профиль бича проходит через правильные ролики и точно направляется в VII 1-ю калибрующую пару, откуда, прокалибровавщись по форме сечения, профиль выходит ровный без всякого

5

0

5

0

5

0

5

5

0

винтового скручивания. На 1Х-й клети при изготовлении профиля устанавливают тран- спортно-калибрующие валки. Назначение этих валков - протаскивать щтучный профиль и калибровать его по форме сечения.

Полученные по предлагаемому способу Z-образные профили характеризуются хорощим внещним видом, отсутствием вин- тообразности и пропеллерности, точностью и стабильностью геометрических размеров прежде всего полки 1, к которой предъявляются наибольшие технические требования ввиду набора определенного количества этих деталей на барабан комбайна.

Предложенный способ может быть использован взамен применяемой при изготовлении деталей типа бичей базовой технологии - щтамповки на тяжелом прессовом оборудовании из щтучной заготовки на две де- та.ти с последующим разделением на другом таком же прессе ввиду невозможности получить точные размеры по радиусу и углу гибки большой полки при щтамповке на одну деталь. При использовании известной технологии имеются отклонения по радиусу боль- щей полки и углы охвата его с барабаном вследствие того, что имеются силы пружинения, вносящие погрещность в размеры полки, которые могли бы устраняться калибровкой, т. е. повторением операций на прессовом оборудовании, но это удваивает трудоемкость изготовления. Недостатками при разделительной операции щтамповки на две детали являются также косой срез и наличие заусенцев при затуплении инструмента. Это затрудняет сборку бичей на барабане комбайнов, так как бичи устанавливают с минимальными зазором и вследствие этого при сборке вводится подгонка бичей по периметру.

При профилировании этих деталей по предложенному способу отклонения по радиусу больщей полки устраняются введением калибрующих пар валков, которые не увеличивают трудоемкость изготовления вследствие того, что эти операции выполняются автоматически в профилегибочном стане. При профилировании на одну деталь косой срез и заусенцы отсутствуют.

Предложенный способ по сравнению с известным позволяет осуществить изготовление Z-образных профилей, состоящих из криволинейных полок и прямолинейной стенки, типа бичей барабанов кормоуборочных комбайнов, что расщиряет технологические возможности способа и обеспечивает точность по размерам одной из криволинейных полок методом профилирования на профиле- гибочных стенах как из штучных заготовок, так и из ленты, а также предотвращает винтообразное скручивание профиля.

Применение предложенного способа при изготовлении деталей типа бичей барабанов кормоуборочных комбайнов КСК-100 позволит перевести их изготовление на высокопроизводительные линии штамповки и профилирования из рулонной ленты взамен многооперационной штамповки.

По новой технологии в автоматической линии будут автоматически выполняться последовательно следующие операции: размотка ленты, точная отрезка на штучные заготовки, совмещенная с пробивкой отверI переход 1-я пара Валков

стий и пазов, профилирование штучных профилей по предложенному способу.

Замена многооперационной штамповки профилированием в автоматической линии улучшит качество деталей, обеспечит экономию металла до 8-10% за счет более рационального раскроя из ленты по сравнению с раскроем из листового металла и в 2-3 раза снизит трудоемкость их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1986 |

|

SU1349828A1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| Способ изготовления замкнутых профилей коробчатого типа | 1987 |

|

SU1498577A1 |

| Способ изготовления гнутых @ -образных профилей | 1982 |

|

SU1118448A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299645A1 |

| Способ изготовления гнутых профилей с элементами двойной толщины на кромках | 1987 |

|

SU1488060A1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1500409A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ КОРОБЧАТЫХ ПРОФИЛЕЙ | 1996 |

|

RU2103088C1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

П переход

Л-р пара балкод

Фиг.2

сриг.5

Ш переход

Ш- я пара далкод

h 1

Л переход Ж-R пара далкоб

/.

Фиг5

Е переход

Г-я пара Волков

JL переход пара балков

фиг. 7

Ж переход

Ж-я пара Валкоб

Ctlf

сриг.З

| СПОСОБ ИЗГОТОВЛЕНИЯ 2-ОБРАЗНЫХ ПРОФИЛЕЙ | 0 |

|

SU217347A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-30—Публикация

1985-03-21—Подача