Изобретение относится к порошко- - вой металлургии, в частности к способу получения легированного железного порошка из отходов.

Целью изобретения является повышение содержания легирующих элементов в порошке.

Способ осуществляют следующим образом.

Отходы, отразующиеся при механической обработке высоколегированных сталей, подвергают закалке в масле. Нагрев под закалку проводят в защитной или восстановительной атмосфере при 1150-1200 0, затем отходы растворяют в соляной кислоте (1:1), фильтруют полученные растворы хлоридов, выпаривают, выделяющиеся соли восстанавливают водородом, получая легированный железный порошок.

Проведение закалки отходов обеспечивает переход легирующих элементов из карбидов в твердый раствор железа.

Проведение закалки с температур ниже 1150°С не обеспечивает растворение сложных легированных карбидов типа МбС, МО, где М - W, Мо, Сг и т.д. в железе и снижают процентное содержание легирующих элементов в железном порошке.

Закалка с температур вьш1е 1200 С нецелесообразна с точки зрения энергоемкости процесса закалки, а также приводит к свариваемости отхо4

:о

эо

СП

;0

дов, что препятствует процессу дробления спека и растворения отходов в соляной кислоте.

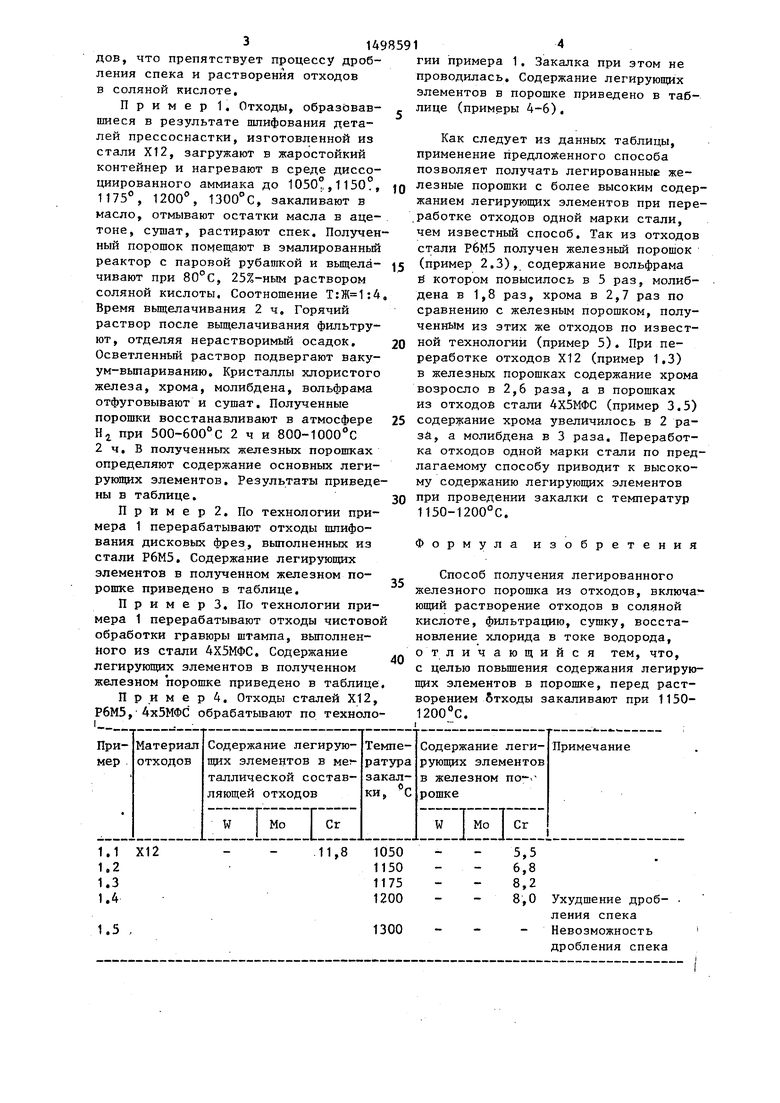

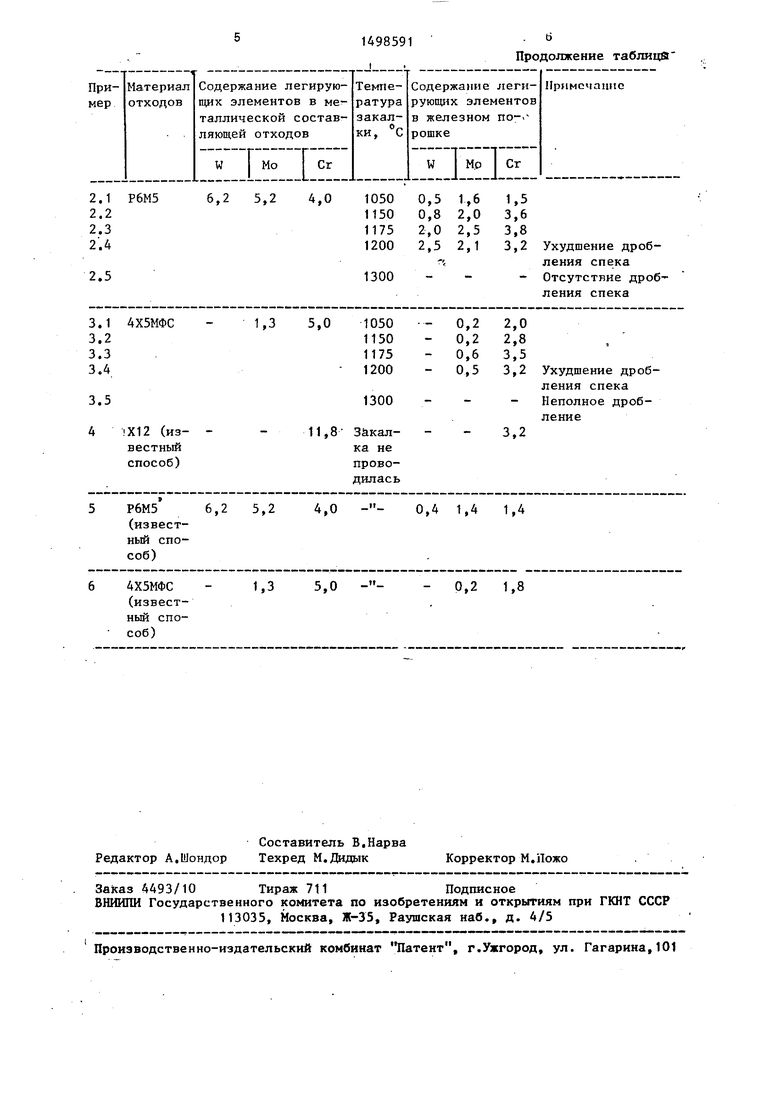

Пример 1, Отходы, образовавшиеся в результате шлифования деталей прессоснастки, изготовленной из стали XI2, загружают в жаростойкий контейнер и нагревают в среде диссоциированного аммиака до 1050,1150, 1175°, 1200

масло,

, 1300 С, закаливают в отмывают остатки масла в ацетоне, сушат, растирают спек. Полученный порошок помещают в эмалированный реактор с паровой рубашкой и вьШ1ела- чивают при 80°С, 25%-ным раствором соляной кислоты. Соотношение , Время вьш1елачивания 2ч, Горячий раствор после выщелачивания фильтруют, отделяя нерастворимьй осадок. Осветленный раствор подвергают ваку- ум-вьшариванию. Кристаллы хлористого железа, хрома, молибдена, вольфрама отфуговывают и сушат. Полученные

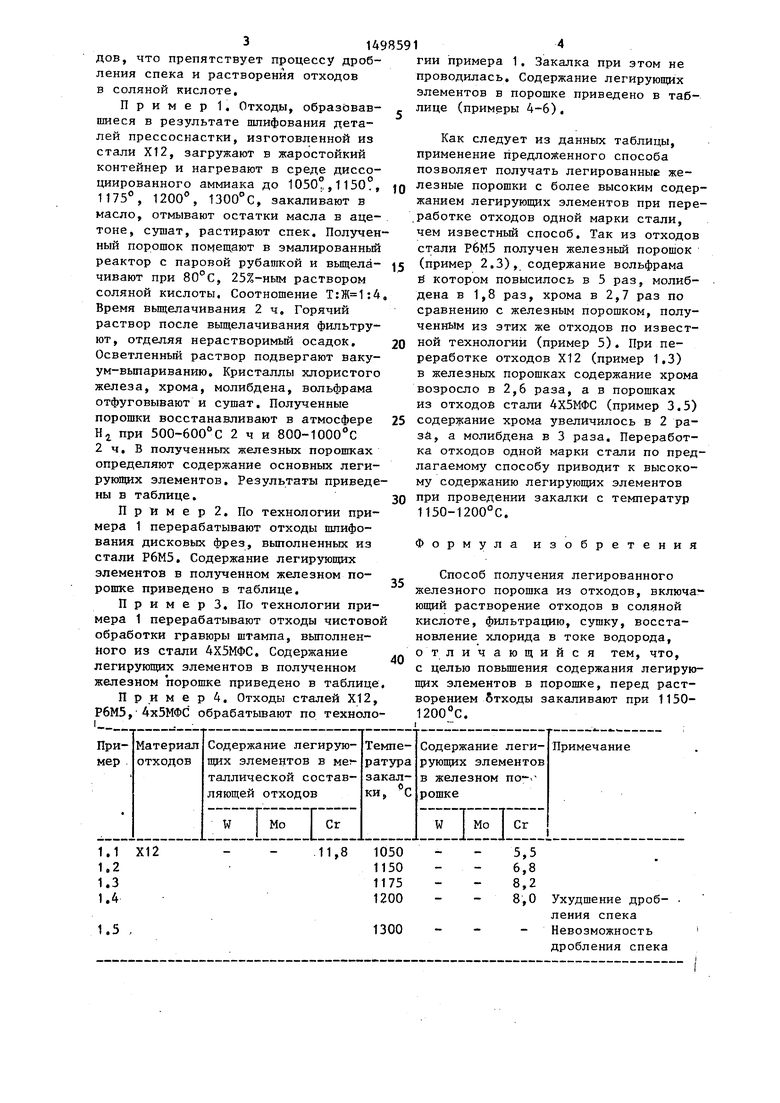

порошки восстанавливают в атмосфере HI при 500-600°С 2 ч и 800-1000 С 2 ч. В полученных железных порошках определяют содержание основных легирующих элементов. Результаты приведены в таблице.

Пример 2. По технологии примера 1 перерабатывают отходы шлифования дисковых фрез, вьтолненных из стали Р6М5, Содержание легирующих элементов в полученном железном порошке приведено в таблице.

Пример 3, По технологии примера 1 перерабатывают отходы чистово обработки гравюры штампа, вьшолнен- його из стали 4Х5МФС, Содержание легирующих элементов в полученном железном порошке приведено в таблице

П р и м е р 4. Отходы сталей XI2,

Р6М5, 4х5МФС обрабатьшают по технолоI

гни примера 1, Закалка при этом не проводилась. Содержание легирующих элементов в порошке приведено в таблице (примеры 4-6),

Как следует из данных таблицы, применение предложенного способа позволяет получать легированные железные порошки с более высоким содержанием легирующих элементов при переработке отходов одной марки стали, чем известный способ. Так из отходов стали РбМ5 получен железный порошок (пример 2,3), содержание вольфрама g котором повысилось в 5 раз, молибдена в 1,8 раз, хрома в 2,7 раз по сравнению с железным порошком, полученным из этих же отходов по известной технологии (пример 5). При переработке отходов Х12 (пример 1,3) в железных порошках содержание хрома возросло в 2,6 раза, а в порошках из отходов стали 4Х5МФС (пример 3.5) содержание хрома увеличилось в 2 рази, а молибдена в 3 раза. Переработка отходов одной марки стали по предлагаемому способу приводит к высокому содержанию легирующих элементов при проведении закалки с температур 1150-1200°С,

Формула изобретения

Способ получения легированного железного порошка из отходов, включающий растворение отходов в соляной кислоте, фильтрацию, сушку, восстановление хлорида в токе водорода, отличающийся тем, что, с целью повьшхения содержания легирую- элементов в порошке, перед растворением бтходы закаливают при 1150- 1200 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| Способ получения высокоплотного порошкового азотсодержащего материала на основе железа | 2024 |

|

RU2832993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОВЕРХНОСТНО-УПРОЧНЕННОЙ ПОРОШКОВОЙ КАРБИДОСТАЛИ | 2007 |

|

RU2354502C1 |

| ВЫСОКОПРОЧНАЯ НИЗКОЛЕГИРОВАННАЯ СПЕЧЕННАЯ СТАЛЬ | 2010 |

|

RU2533988C2 |

| Коррозионно-стойкая и износостойкая инструментальная сталь для холодной обработки | 2014 |

|

RU2675308C2 |

| Хлоридно-коррозионная стойкая сталь | 2023 |

|

RU2807775C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| Способ переработки металлоабразивного шлама легированных сталей | 1987 |

|

SU1514811A1 |

| СТАЛЬ, ИЗГОТОВЛЕННАЯ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ, ИНСТРУМЕНТ, ВКЛЮЧАЮЩИЙ СТАЛЬ, И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 2006 |

|

RU2415961C2 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

Изобретение относится к порошковой металлургии ,в частности, к способу получения легированного стального порошка из отходов. Целью изобретения является повышение содержания легирующих элементов в порошке. Отходы, образующиеся при механической обработке высоколегированных сталей, подвергают закалке в масло с температуры 1150-1200°С, растворяют в соляной кислоте, раствор фильтруют, выпаривают, выделившиеся кристаллы хлоридов восстанавливают водородом. Легированный железный порошок, полученный по предложенному способу, содержит вольфрама в 5 раз, молибдена в 1,8-3 раза, хрома в 2,0-2,7 раза больше, чем порошок, полученный известным способом. 1 табл.

1300

ления спека Невозможность дробления спека

1300

ления спека Отсутствие дроб- ления спека

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Буланов В.Я, и др | |||

| Гидрометаллургия железных порошков | |||

| - М.: Наука, 1984, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

Авторы

Даты

1989-08-07—Публикация

1988-01-04—Подача