Изобретение относится к переработке пластмасс в изделия и предназначено, предпочтительно, для использования в зкструзионных выдувных агрегатах для производства изделий методом раздува в форме трубчатых заготовок.

Цель изобретения - увеличение производительности и повышение качества изделий за счет равномерной запитки формующего зазора.

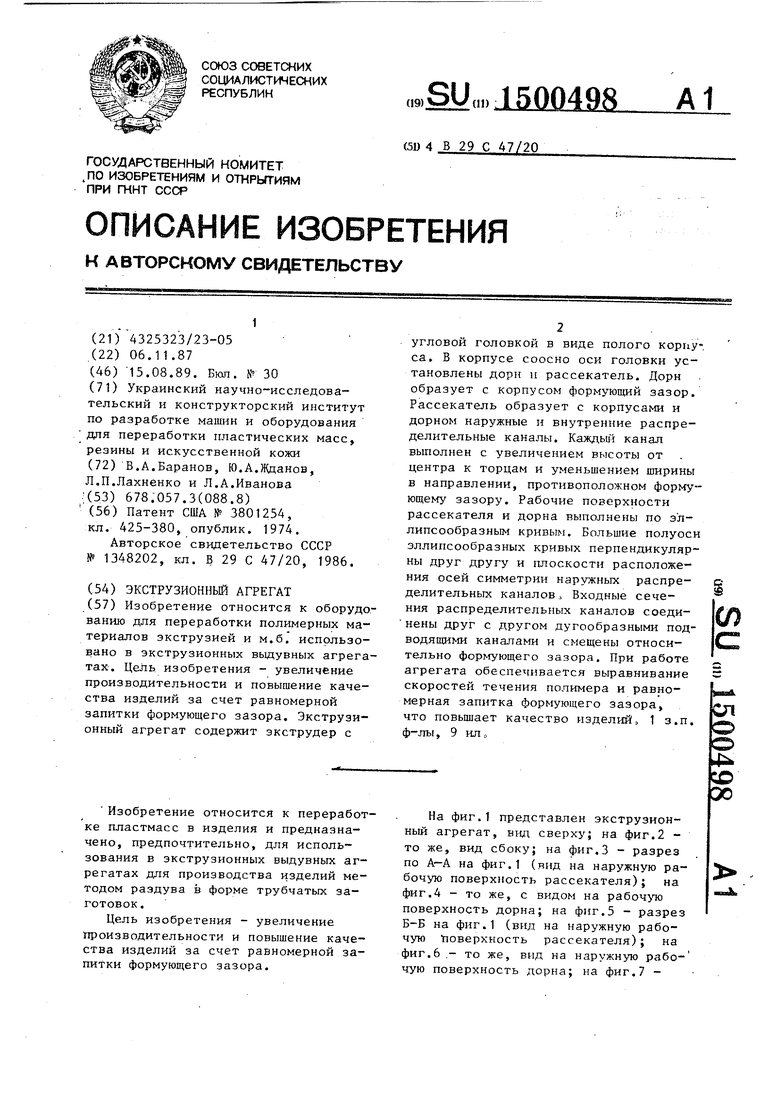

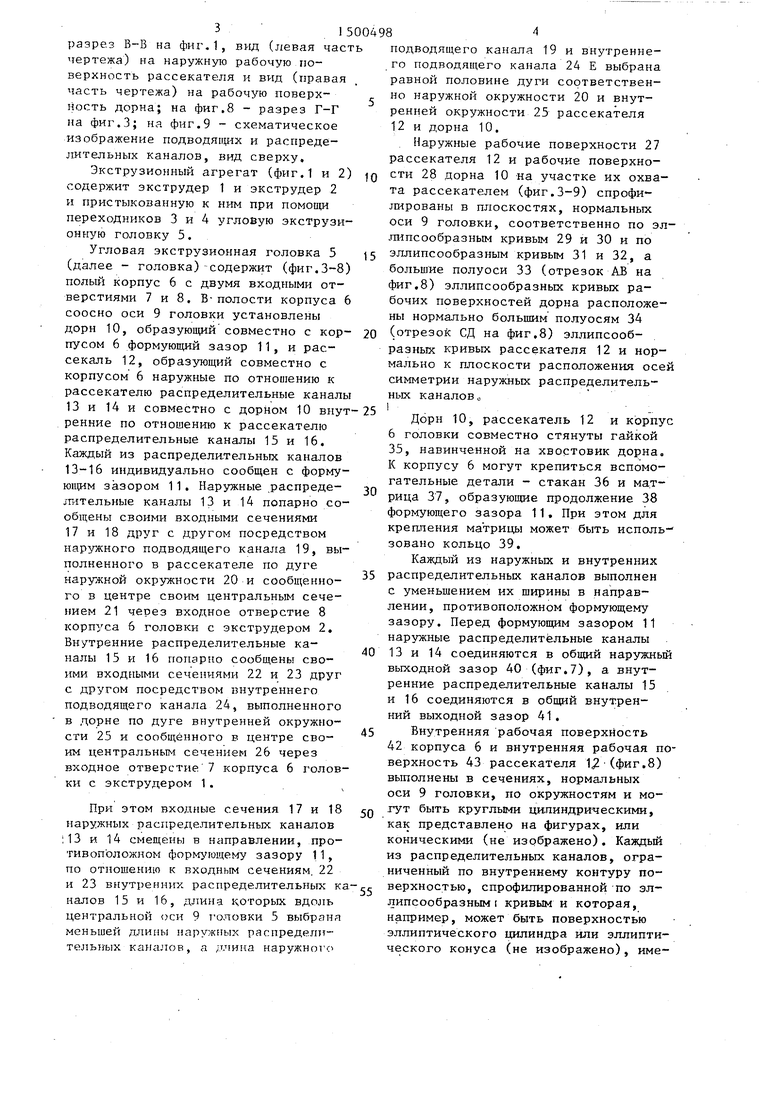

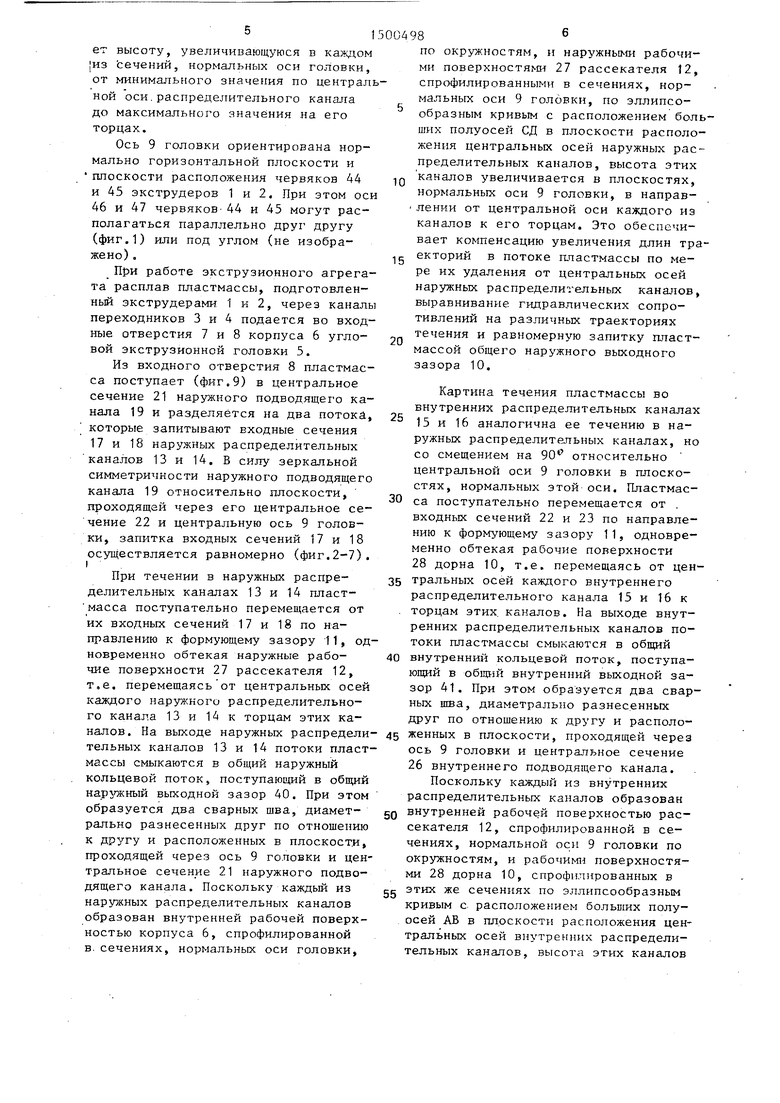

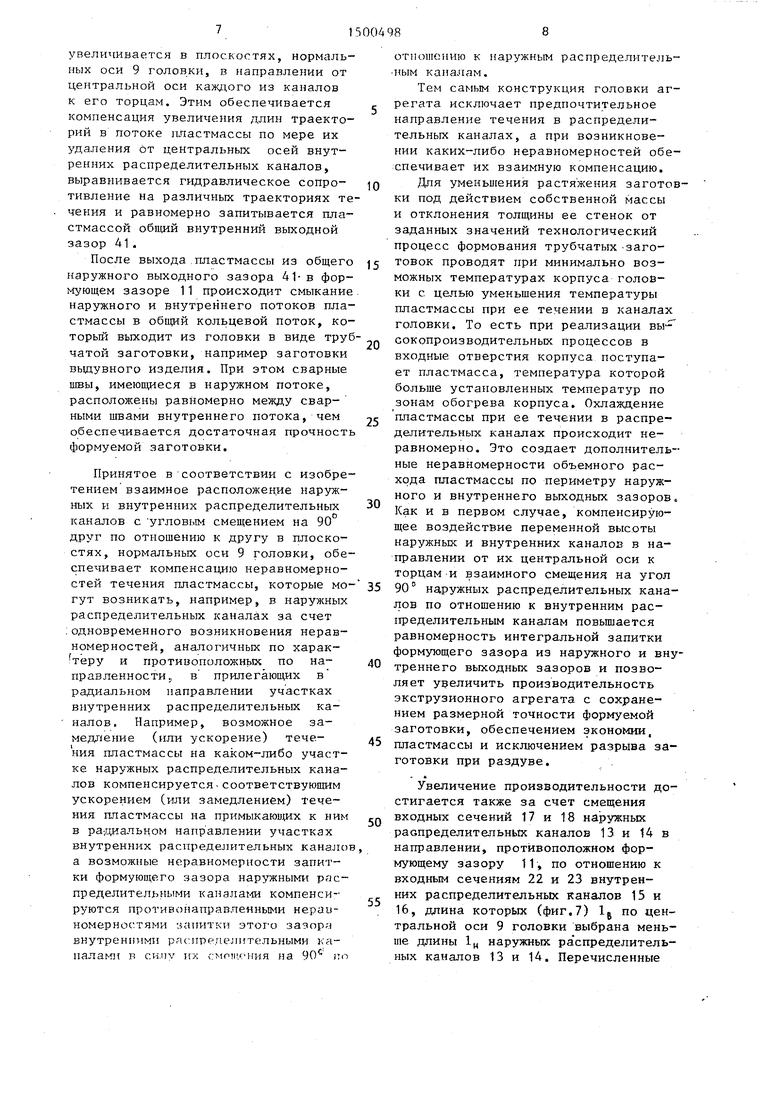

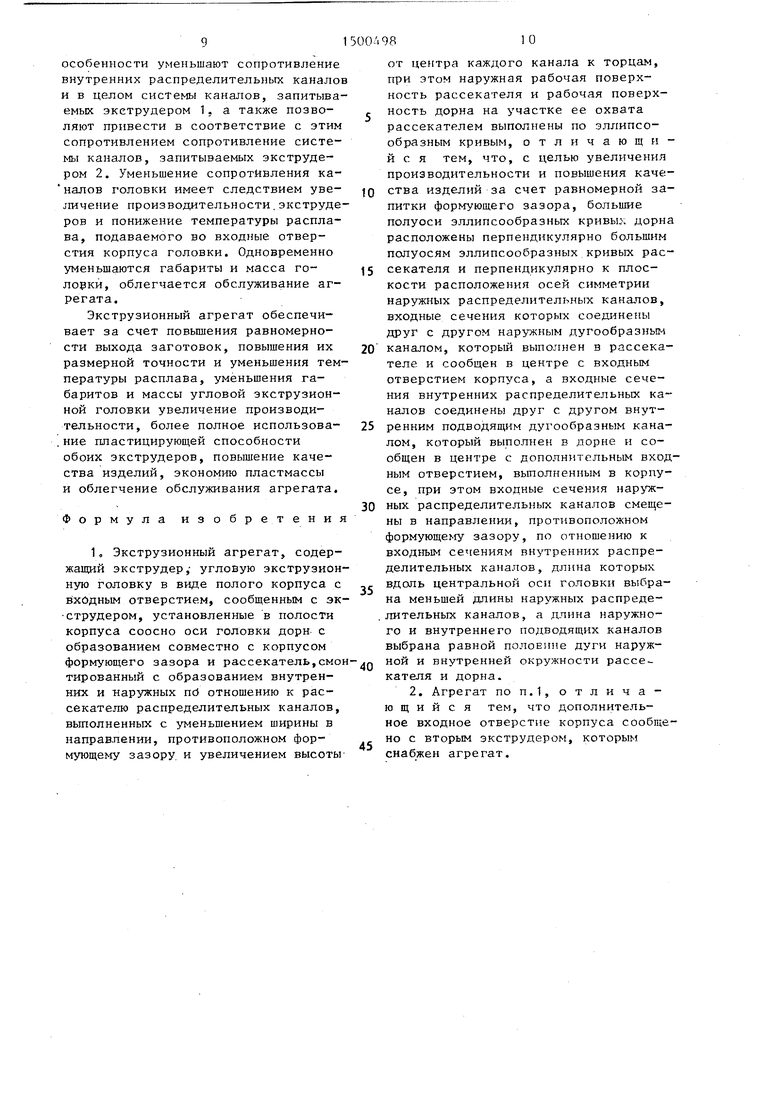

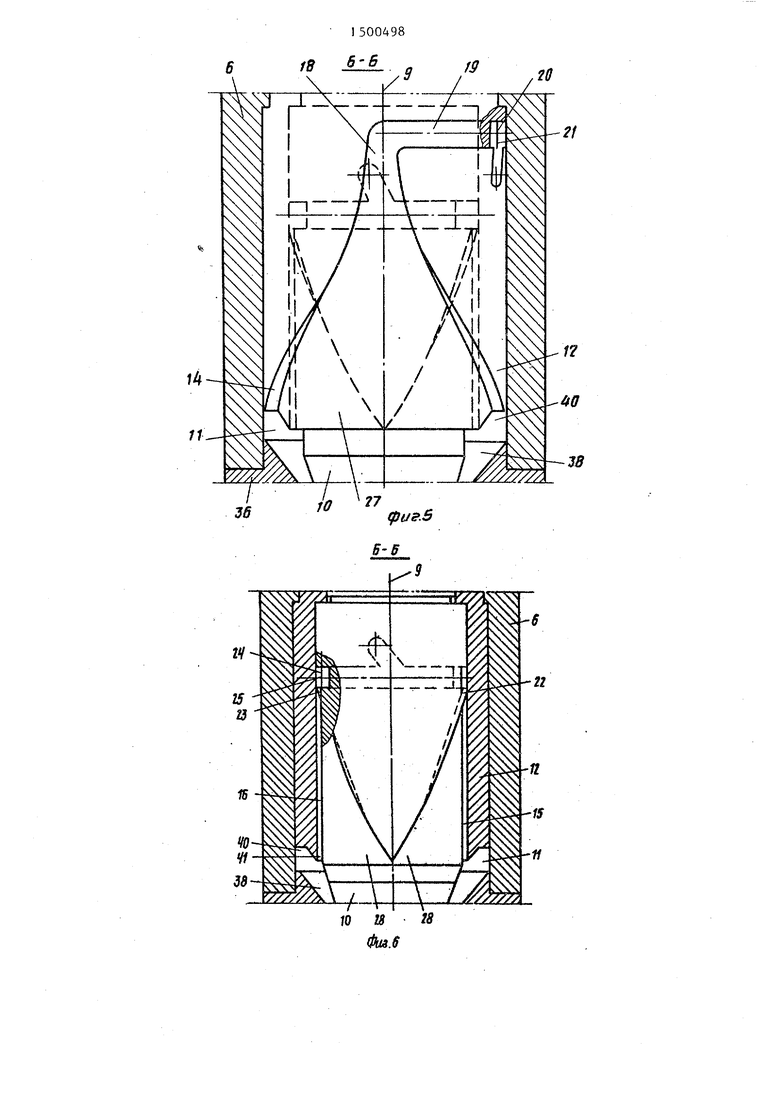

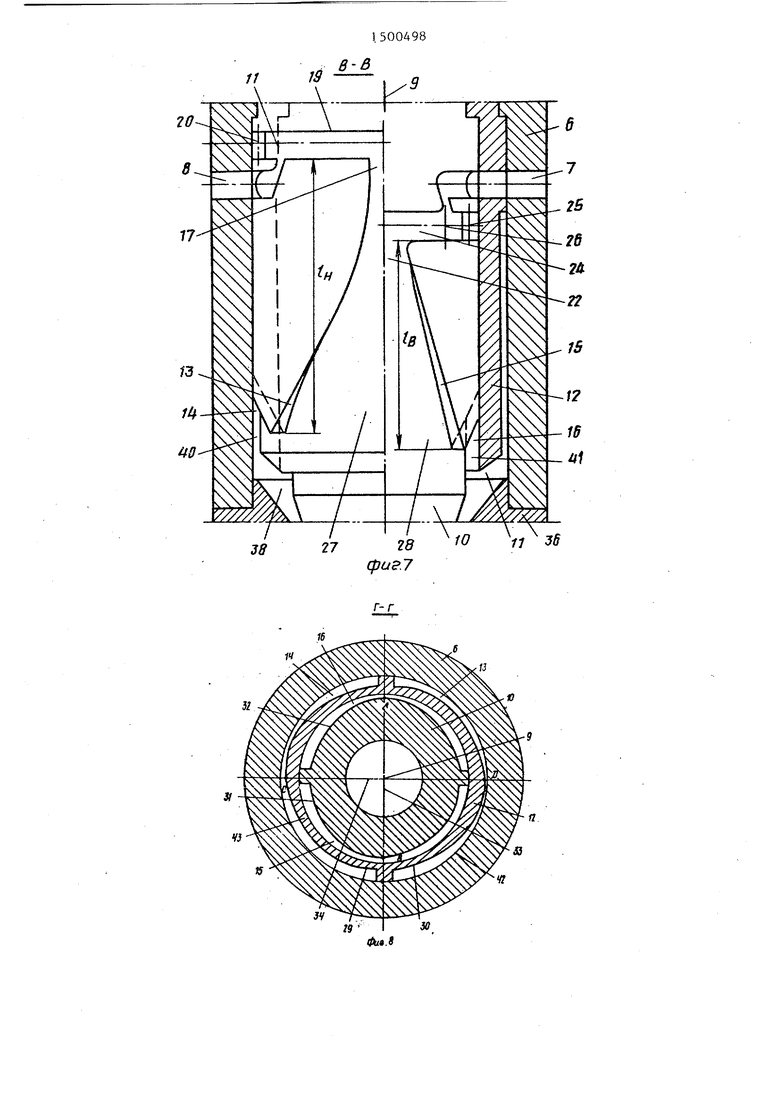

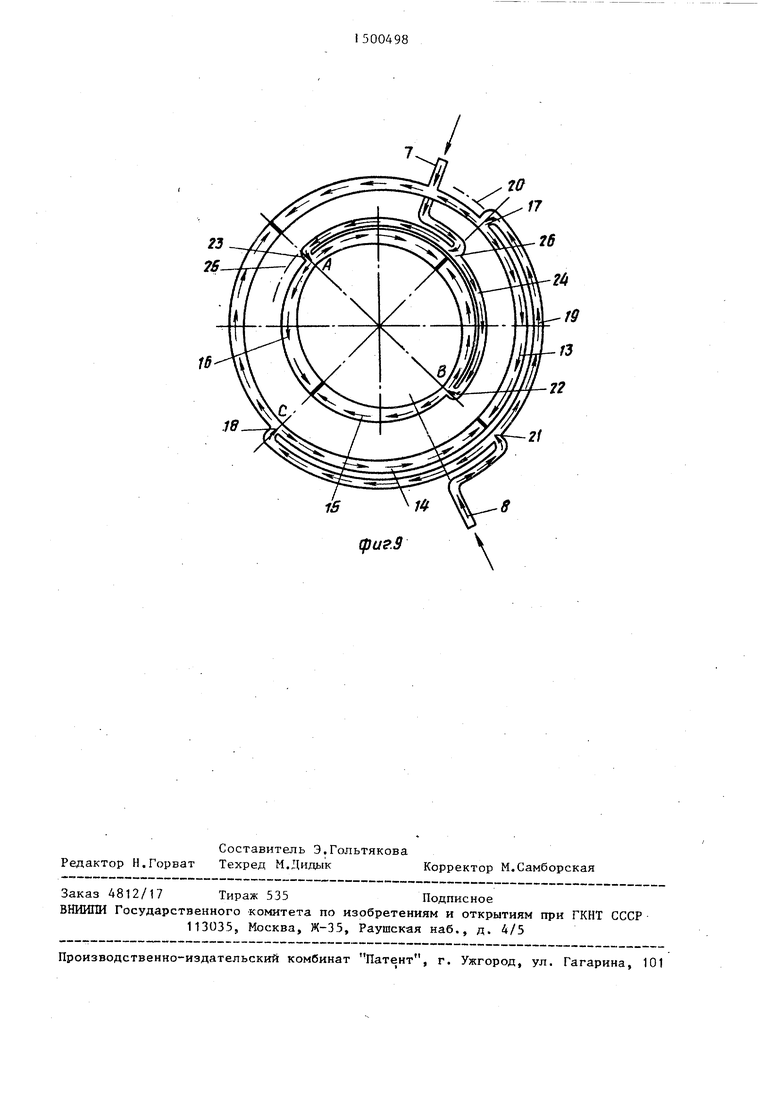

На фиг.1 представлен экструзион- ный агрегат, вид сверху; на фиг.2 - то же, вид сбоку; на фиг.З - разрез по А-А на фиг.1 (вид на наружную рабочую поверхность рассекателя); на фиг.4 - то же, с видом на рабочую поверхность дорна; на фиг.5 - разрез Б-Б на фиг.1 (вид на наружную рабочую поверхность рассекателя); на фиг.6 .- то же, вид на наружную рабо- чую поверхность дорна; на фиг.7 разрез В-В на фиг.1, Bi-щ (левая част чертежа) на наружную рабочую поверхность рассекателя и вид (правая часть чертежа) на рабочую поверхность дорна; на фиг,8 - разрез Г-Г на фиг.З; на фиг,9 - схематическое изображение подводяищх и распределительных каналов, вид сверху.

Экструзионный агрегат (фиг,1 и 2) содержит экструдер 1 и экструдер 2 и пристыкованную к ним при помощи переходников 3 и 4 угловую экструзи- онную головку 5.

Угловая экструзионная головка 5 (далее - головка) содержит (фиг.3-8) полый корпус 6 с двумя входными отверстиями 7 и 8. В-полости корпуса 6 соосно оси 9 головки установлены дорн 10, образующий совместно с кор- пусом 6 формующий зазор 11, и рас- секаль 12, образующий совместно с корпусом 6 наружные по отношению к рассекателю распределительные каналы 13 и 14 и совместно с дорном 10 внут ренние по отношению к рассекателю распределительные каналы 15 и 16. Каждый из распределительных каналов 13-16 индивидуально сообщен с формующим зазором 11, Наружные распреде- Го1тельные каналы 13 и 14 попарно сообщены своими входными сечениями 17 и 18 друг с другом посредством наружного подводящего канала 19, выполненного в рассекателе по дуге нару;кной окружности 20 и сообщенного в центре своим центральным сечением 21 через входное отверстие 8 корпуса 6 головки с экструдером 2. Внутренние распределительные каналы 15 и 16 попарно сообщены своими входными сеченугями 22 и 23 друг с другом посредством внутреннего подводящего канала 24, выполненного в дорне по дуге внутренней окружности 25 и сообщённого в центре своим центральным сечением 26 через входное отверстие 7 корпуса 6 головки с экструдером 1,

Внутренняя рабочая поверхность 42 корпуса 6 и внутренняя рабочая по верхность 43 рассекателя 1 (фиг.8) выполнены в сечениях, нормальных оси 9 головки, по окружностям и могут быть круглыми ципиндри-ческими, как представлено на фигурах, или коническими (не изображено). Каждьй из распределительных каналов, ограниченный по внутреннему контуру по50

При этом вxoдfIЫe сечения 17 и 18 наружных распределительных каналов : 13 и 14 смещены в направлении, противоположном формующему зазору 11, по отношению к входным сечениям. 22 и 23 внутренних распределительных верхностью, спрофилированной по эл- налов 15 и 16, длина которых вдоль липсообразным i кривым и которая, центральной оси 9 т оловки 5 выбрана например, может быть поверхностью меньшей длины наружных распределтт- тельных каналов, а /апина наружного

эллиптического цилиндра или эллиптического конуса (не изображено), име

0 5

подводящего канала 19 и внутреннего подводящего канала 24 Е выбрана равной половине дуги соответственно наружной окружности 20 и внутренней окружности 25 рассекателя 12 и дорна 10,

Наружные рабочие поверхности 27 рассекателя 12 и рабочие поверхности 28 дорна 10 на участке их охвата рассекателем (фиг,3-9) спрофи- :шрованы в плоскостях, нормальных оси 9 головки, соответственно по эл- raincoo6pa3HbtM кривым 29 и 30 и по эллипсообразным кривым 31 и 32, а большие полуоси 33 (отрезок АВ на фиг.8) эллипсообразных кривых рабочих поверхностей дорна расположены нормально большим полуосям 34 (отрезок СД на фиг.8) эллипсообразных кривых рассекателя 12 и нормально к плоскости расположения осей симметрии наружных распределительных каналов 1

5

Дорн 10, рассекатель 12 и корпус 6 головки совместно стянуты гайкой 35, навинченной на хвостовик дорнао К корпусу 6 могут крепиться вспомогательные детали - стакан 36 и мат- рица 37, образующие продолжение 38 формующего зазора 11, При этом для креапения матрицы может быть исполь зовано кольцо 39.

Каждый из наружных и внутренних распределительных каналов выполнен с уменьшением их ширины в направлении, противоположном формующему зазору. Перед формующим зазором 11 наружные распределительные каналы 13 и 14 соединяются в общий наружный выходной зазор 40 (фиг.7), а внутренние распределительные кайалы 15 и 16 соединяются в общий внутренний выходной зазор 41.

Внутренняя рабочая поверхность 42 корпуса 6 и внутренняя рабочая поверхность 43 рассекателя 1 (фиг.8) выполнены в сечениях, нормальных оси 9 головки, по окружностям и могут быть круглыми ципиндри-ческими, как представлено на фигурах, или коническими (не изображено). Каждьй из распределительных каналов, ограниченный по внутреннему контуру по0

5

0

г верхностью, спрофилированной по эл- липсообразным i кривым и которая, например, может быть поверхностью

верхностью, спрофилированной по эл- липсообразным i кривым и которая, например, может быть поверхностью

эллиптического цилиндра или эллиптического конуса (не изображено), име20

ет высоту, увеличивающуюся в каждом из сечений, нормальных оси головки, от минимального значения по центральной оси.распределительного канала до максимального значения на его торцах.

Ось 9 головки ориентирована нормально горизонтальной плоскости и плоскости расположения червяков 44 ю и 45 экструдеров 1 и 2. При этом оси 46 и 47 червяков-44 и 45 могут располагаться параллельно друг другу (фиг.1) или под углом (не изображено) .15

При работе экструзионного агрегата расплав пластмассы, подготовлен- ньй экструдерами 1 и 2, через каналы переходников 3 и 4 подается во входные отверстия 7 и 8 корпуса 6 угловой экструзионной головки 5.

Из входного отверстия 8 пластмасса поступает (фиг.9) в центральное сечение 21 наружного подводящего канала 19 и разделяется на два потока, 25 которые запитывают входные сечения 17 и 18 наружных распределительных каналов 13 и 14, В силу зеркальной симметри шости наружного подводящего канала 19 относительно плоскости, gg проходящей через его центральное сечение 22 и центральную ось 9 головки, запитка входных сечений 17 и 18

осуществляется равномерно (фиг.2-7).

При течении в наружных распре- 35 делительных каналах 13 и 14 пласт- масса поступательно перемещается от их входных сечений 17 и 18 по направлению к формующему зазору 11, одновременно обтекая наружные рабо- 40 чие поверхности 27 рассекателя 12, т,е, перемещаясь от центральных осей каждого наружного распределительного канала 13 и 14 к торцам этих ка0

5

5 g

5 0

по окружностям, и наружными рабочими noBepxHocTHND-f 27 рассекателя 12, спрофилированными в сечениях, нормальных оси 9 головки, по эллипсо- образным кривым с расположением больших полуосей СД в плоскостг- расположения центральных осей наружных распределительных каналов, высота этих каналов увеличивается в плоскостях, нормальных оси 9 головки, в направ- лении от центральной оси каждого из каналов к его торцам. Это обеспечивает компенсацию увеличения длин траекторий в потоке пластмассы по мере их удаления от центральных осей наружных распределительных каналов, выравнивание гидравлических сопротивлений на различных траекториях течения и равномерную запитку пластмассой общего наружного выходного зазора 10.

Картина течения пластмассы во внутренних распределительных каналах 15 и 16 аналогична ее течению в наружных распределительных каналах, но со смещением на 90 относительно центральной оси 9 головки в плоскостях, нормальных этой оси. Пластмасса поступательно перемещается от . входных сечений 22 и 23 по направлению к формующему зазору 11, одновременно обтекая рабочие поверхности 28 дорна 10, т.е. перемещаясь от центральных осей каждого внутреннего распределительного канала 15 и 16 к торцам этих, каналов. На выходе внутренних распределительных каналов потоки пластмассы смыкаются в общий внутренний кольцевой поток, поступающий в внутренний выходной зазор 41. При этом образуется два сварных шва, диаметрально разнесенных друг по отнощению к другу и располо

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для переработки пластмасс | 1983 |

|

SU1125133A1 |

| Многоручьевая экструзионная головка | 1980 |

|

SU1004140A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| Угловая экструзионная головка дляизгОТОВлЕНия цилиНдРичЕСКиХ издЕлийиз пОлиМЕРНыХ МАТЕРиАлОВ | 1976 |

|

SU844359A1 |

| Экструзионный агрегат | 1986 |

|

SU1348202A1 |

| ЙСЕСОЮЗНАЯ | 1973 |

|

SU396270A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ ПОВЫШЕННОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492047C1 |

| Кольцевая головка экструдера | 1980 |

|

SU891465A1 |

| Экструзионная головка для изготовления многоцветных изделий из полимернных материалов | 1972 |

|

SU438544A1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2021135C1 |

Изобретение относится к оборудованию для переработки полимерных материалов экструзией и может быть использовано в экструзионных выдувных агрегатах. Цель изобретения - увеличение производительности и повышение качества изделий за счет равномерной запитки формующего зазора. Экструзионный агрегат содержит экструдер с угловой головкой в виде полого корпуса. В корпусе соосно оси головки установлены дорн и рассекатель. Дорн образует с корпусом формующий зазор. Рассекатель образует с корпусами и дорном наружные и внутренние распределительные каналы. Каждый канал выполнен с увеличением высоты от центра к торцам и уменьшением ширины в направлении, противоположном формующему зазору. Рабочие поверхности рассекателя и дорна выполнены по эллипсообразным кривым. Большие полуоси эллипсообразных кривых перпендикулярны друг другу и плоскости расположения осей симметрии наружных распределительных каналов. Входные сечения распределительных каналов соединены друг с другом дугообразными подводящими каналами и смещены относительно формующего зазора. При работе агрегата обеспечивается выравнивание скоростей течения полимера и равномерная запитка формующего зазора, что повышает качество изделий. 1 з.п. ф-лы, 9 ил.

налов. На выходе наружных распредели- 45 женных в плоскости, проходящей через

тельных каналов 13 и 14 потоки пластмассы смыкаются в общий наружный кольцевой поток, поступающий в общий выходной зазор 40. При этом образуется два сварных шва, диаметрально разнесенных друг по отношению к другу и расположенных в плоскости, проходящей через ось 9 головки и центральное сечение 21 наружного подводящего канала. Поскольку каждый из наружных распределительных каналов образован внутренней рабочей поверхностью корпуса 6, спрофилированной в. сечениях, нормальных оси головки.

0

5

ось 9 головки и центральное сечение 26 внутреннего подводящего канала. Поскольку каждый из внутренних распределительньгх каналов образован внутренней рабочей поверхностью рассекателя 12, спрофилированной в сечениях, нормальной оси 9 головки по окружностям, и рабочими поверхностями 28 дорна 10, спрофилированных в этих же сечениях по эллипсообразным кривым с расположением больших полуосей АВ в плоскости расположения центральных осей внутренних распределительных каналов, высота этих каналов

увеличивается в плоскостях, нормальных оси 9 головки, в направлении от центральной оси каждого из каналов к его торцам. Этим обеспечивается компенсация увеличения длин траекторий в потоке пластмассы по мере их удаления от центральных осей внутренних распределительных каналов, выравнивается гидравлическое сопро- тивление на различных траекториях течения и равномерно запитывается пластмассой общий внутренний выходной зазор 41.

После выхода пластмассы из общего наружного выходного зазора 41- в формующем зазоре 11 происходит смыкание нарзокного и внутреннего потоков пластмассы в общий кольцевой поток, который выходит из головки в виде труб чатой заготовки, например заготовки выдувного изделия. При этом сварные швы, имеющиеся в нарзаном потоке, расположены равномерно между сварными швами внутреннего потока, чем обеспечивается достаточная прочность формуемой заготовки.

Принятое в соответствии с изобретением взаимное расположение наружных и внутренних распределительных каналов с угловым смещением на 90 друг по отношению к другу в плоскостях, нормальных оси 9 головки, обеспечивает компенсацию неравномерно- стей течения пластмассы, которые но гут возникать, например, в наружных распределительных каналах за счет :одновременного возникновения нерав- номерностей, аналогичных по харак- теру и противоположньк по на- правленности, в прилегаюпщх в радиальном направлении участках внутренних распределительных каналов. Например, возможное замедление (или ускорение) тече- ния пластмассы на каком-либо участке наружных распределительных каналов компенсируется.соответствующим ускорением (или замедлением) течения пластмассы на цримыкаюи(их к ним в ра-,гщальном направлении участках внутренних распределительных канало а возможные неравномерности запит- ки формующего зазора наружными распределительными канала1 1и компенсируются противонаправленными нераи- номерностями запитки этого зазора внутренними распределительными каналами р силу их смрп .ения на 90 )тп

5 5

0

5 0 5

0

5

отношению к наружным pacпpeдeлптeJ:ь- ным каналам.

Тем самым конструкция головки агрегата исключает предпочтительное направление течения в распределительных каналах, а при возникновении каких-либо неравномерностей обеспечивает их взаимную компенсацию.

Для уменьшения растяжения заготовки под действием собственной массы и отклонения толщины ее стенок от заданных значений технологический процесс формования трубчатых -заготовок проводят при минимально возможных температурах корпуса головки с целью уменьшения температуры пластмассы при ее течении в каналах головки. То есть при реализации вы- сокопроизводительных процессов в входные отверстия корпуса поступает пластмасса, температура которой больше установленных температур по зонам обогрева корпуса. Охлаждение гшастмассы при ее течении в распределительных каналах происходит неравномерно. Это создает дополнительные неравномерности объемного расхода пластмассы по периметру наружного и внутреннего выходных зазоров. Как и в первом случае, компенсирующее воздействие переменной высоты наружных и внутренних каналов в направлении от их центральной оси к торцам и взаимного смещения на угол 90° наружных распределительных каналов по отношению к внутренним распределительным каналам повьшается равномерность интегральной запитки формующего зазора из наружного и внутреннего выходных зазоров и позволяет увеличить производительность экструзионного агрегата с сохранением размерной точности формуемой заготовки, обеспечением экономии, пластмассы и исключением разрыва заготовки при раздуве.

Увеличение производительности достигается также за счет смещения входных сечений 17 и 18 наружных распределительных каналов 13 и 14 в направлении, противоположном формующему зазору 11, по отношению к входным сечениям 22 и 23 внутренних распределительных каналов 15 и 16, длина которых (фиг.7) Ij по центральной оси 9 головки выбрана меньше длины 1ц наружных ра спределитель- ных каналов 13 и 14. Перечисленные

91500Д98

собенности уменьшают сопротивление нутренних распределнтельньгх каналов в целом системы каналов, запитыва- емых экструдером 1. а также позволяют привести в соответствие с этим сопротивлением сопротивление системы каналов, запитываемых экструдером 2. Уменьшение сопротивления каналов головки имеет следствием уве- JQ личение производительности.экструде- ров и понижение температуры расплава, подаваемого во входные отверстия корпуса головки. Одновременно уменьшаются габариты и масса го- 5 лоркй, облегчается обслуживание агрегата.

Экструзионный агрегат обеспечивает за счет повьш1ения равномерности выхода заготовок, повышения их 20 размерной точности и уменьшения температуры расплава, уменьшения габаритов и массы угловой экструзион- ной головки увеличение производительности, более полное использова- 25

ие пластицирующей способности боих экструдеров, повышение качества изделий, экономию пластмассы облегчение обслуживания агрегата.

30

ормула изобретения

от пр но но ра об й пр ст пи по ра пол се ко на вх др ка тел от ни нал ре лом общ ным се ных ны фор вхо дел вдо на .лит го выб ной кат

1 о Экструзионный агрегат, содержащий экструдер,- угловую экструзион- ную головку в виде полого корпуса с входным отверстием, сообщенным с эк- струдером, установленные в полости корпуса соосно оси головки дорн с образованием совместно с корпусом формующего зазора и рассекатель,смой тированный с образованием внутренних и наружных nd отношению к рассекателю распределительных каналов, выполненных с уменьшением ширины в направлении, противоположном фор

мующему зазору, и увеличением высоты

10

Q 5

0 5

0

5

Q

5

от центра каждого канала к торцам, при этом наружная рабочая поверхность рассекателя и рабочая поверхность дорна на участке ее охвата рассекателем выполнены по эллипсо- образным кривым, отличающийся тем, что, с целью увеличения производительности и повышения качества изделий за счет равномерной за- питки формующего зазора, большие полуоси эллипсообразных кривых дорна расположены перпендикулярно большим полуосям эллипсообразных кривых рассекателя и перпендикулярно к плоскости расположения осей симметрии наружных распределительных каналов, входные сечения которых соединены друг с другом наружным дугообразиьп- каналом, который выполнен в рассекателе и сообщен в центре с входным отверстием корпуса, а входные сечения внутренних распределительных каналов соединены друг с другом внутренним подводящ -1м дугообразным каналом, который выполнен в дорне и сообщен в центре с дополнительным входным отверстием, выполненным в корпусе, при этом входные сечения ных распределительных каналов смещены в направлении, противоположном формующему зазору, по отношению к входным сечениям внутренних распределительных каналов, длина которых вдоль центральной оси головки выбрана меньшей длины наружных распреде- .лительных каналов, а длина наружного и внутреннего подводящих каналов выбрана равной полоЕине дуги наружной и внутренней окружности рассекателя и дорна.

(риг.2

55

S

Фа. Ч

10 а 18

Фиа.б

20

//

Jtf

14

31

w

jy

ю

S3

41

30

J8

1S

20

17

26

(ригд

| Патент США № 3801254, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Экструзионный агрегат | 1986 |

|

SU1348202A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-08-15—Публикация

1987-11-06—Подача