(54) КОЛЬЦЕВАЯ ГОЛОВКА ЭКСТРУДЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевая головка экструадера | 1976 |

|

SU592610A1 |

| Экструзионная головка для переработки пластмасс | 1986 |

|

SU1362646A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБОЛОЧЕК ОБРАМЛЕНИЯ ТРУБ | 1998 |

|

RU2134640C1 |

| Экструзионная головка для изготовления полимерной рукавной пленки | 1989 |

|

SU1763227A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| Экструзионная головка для изготовления трубчатых полимерных изделий | 1978 |

|

SU722777A1 |

| Экструзионная головка для изготовления слоистых труб из полимерных материалов | 1988 |

|

SU1570929A1 |

| ТРЕХРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СТРОИТЕЛЬНОГО ШТАПИКА | 2001 |

|

RU2194618C2 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБЛИЦОВОЧНЫХ СТЕНОВЫХ ПАНЕЛЕЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2008 |

|

RU2365503C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

1

Изобретение относится к переработке пластических масс и может быть использовано в конструкциях головок со спиральным распределением материала, например, в кольцевых головках для получения рукавных пленок или труб.

Известна кольцевая головка экструдера, содержащая корпус с каналами для. подачи теплоносителя и спиральными канавками по внутренней поверхности, и дорн с дорнодержателем, выполненным со спиральными канавками на наружной поверхности, образующими с корпусом зазор для течения расплава 1.

Однако эта головка не позволяет получить изделие повыщенной размерной точности и увеличить скорость экструзии.

Наиболее близкой к предлагаемой по технической сущности является кольцевая головка экструдера, содержащая корпус со спиральными канавками по внутренней поверхности, сообщенными штуцерами с системой подачи теплоносителя, дорн с дорнодержателем, выполненным со спиральными канавками по наружной поверхности, образующими с корпусом зазор для течения расплава 2.

Недостатком экструзионной головки является неравномерный прогрев расплава и значительное сопротивление, требующее создания большого давления экструзии.

Цель изобретения - повышение размерной точности изделий за счет уменьщения сопротивления головки и увеличение скорости экструзии в режиме устойчивого течения.

Поставленная цель достигается тем, что в кольцевой головке экструдера, содержащей корпус со спиральными канавками по

10 внутренней поверхности, сообщенными штуцерами с системой подачи теплоносителя, и дорн с дорнодержателем, выполненным со спиральными канавками по наружной поверхности, образующими с корпусом зазор для течения расплава, спиральные канавки

15 корпуса и дорна выполнены ступенчатыми, на их выступах закреплена лента из теплопроводного материала с образованием замкнутых винтовых каналов для циркуляции теплоносителя.

Кроме того, спиральные канавки корпуса

20 и дорна могут быть выполнены с уменьшающейся в направлении течения расплава глубиной.

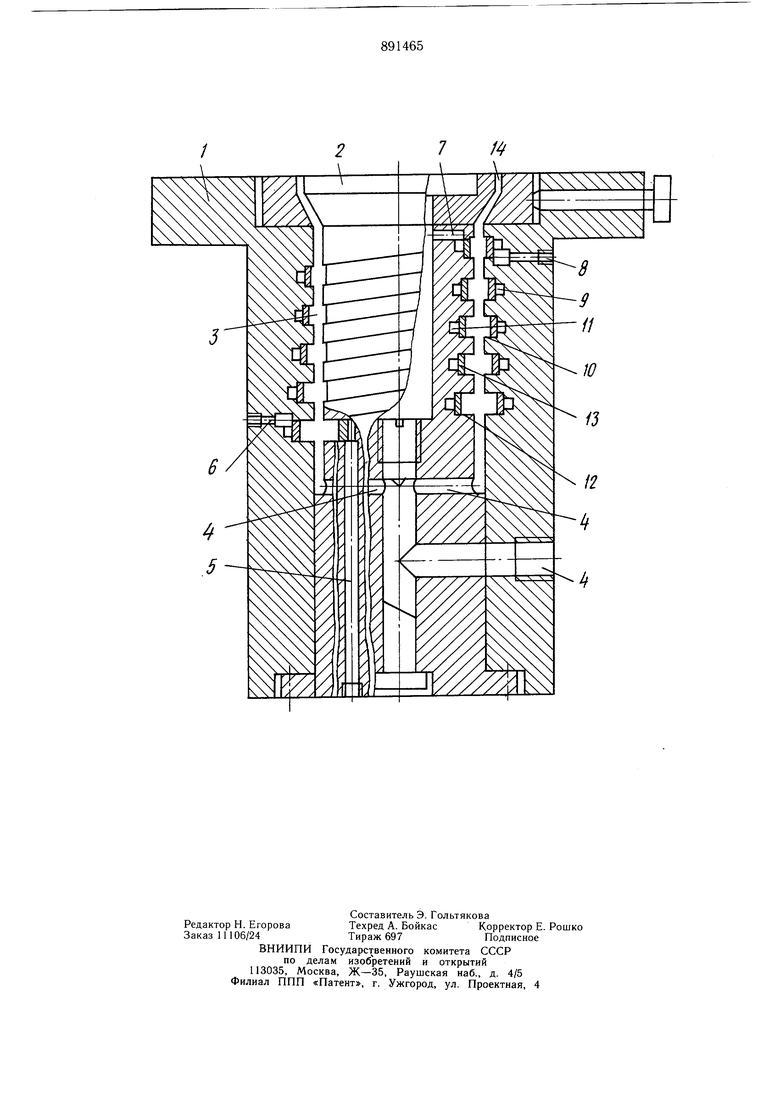

На чертеже дана конструкция головки.

Головка содержит корпус 1 и дорн 2, образующие между собой зазор 3 для течения расплава, подводящие каналы 4 со штуцерами (на чертеже не показаны), систему каналов 5 и 6 для подвода теплоносителя и систему каналов 7 и 8 для его отвода из замкнутых винтовых каналов 9 и 10, образованных в спиральных ступенчатых канавках 11 и 12, выполненных соответственно на внутренней поверхности корпуса 1 и наружной поверхности дорна 2, лентой 13 из теплопроводного материала, укрепленной на выступах спиральных канавок 11 и 12. Последние выполнены с уменьшающейся в направлении течения расплава глубиной. Дорн 2 и корпус I образуют формующую щель 14.

Экструзионная головка работает следующим образом.

Расплав полимера поступает по подводящим каналам 4 в зазор 3, образованный спиральными канавками 11 на корпусе 1 и спиральными канавками 12 на дорне 2, величина которого уменьшается в направлении течения расплава полимера. При движении расплава в зазоре происходит его гомогенизация и дополнительный двухсторонний прогрев теплоносителем через ленту из теплопроводного материала 13, отвод и подача теплоносителя происходит через систему каналов 5-8. Затем расплав поступает в формующую щель 14, где происходит окончательное оформление профиля экструдируемого изделия.

Благодаря выполнению спиральных канавок ступенчатыми, с закрепленной на их выступах лентой из теплопроводного материала можно повысить размерную точность

экструдируемых изделий за счет двухстороннего прогрева расплава, уменьшить сопротивление головки и увеличить скорость экструзии в режиме устойчивого течения.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

№ 592610, кл. В 29 F 3/04, 1976 (прототип).

Авторы

Даты

1981-12-23—Публикация

1980-05-05—Подача