31500995

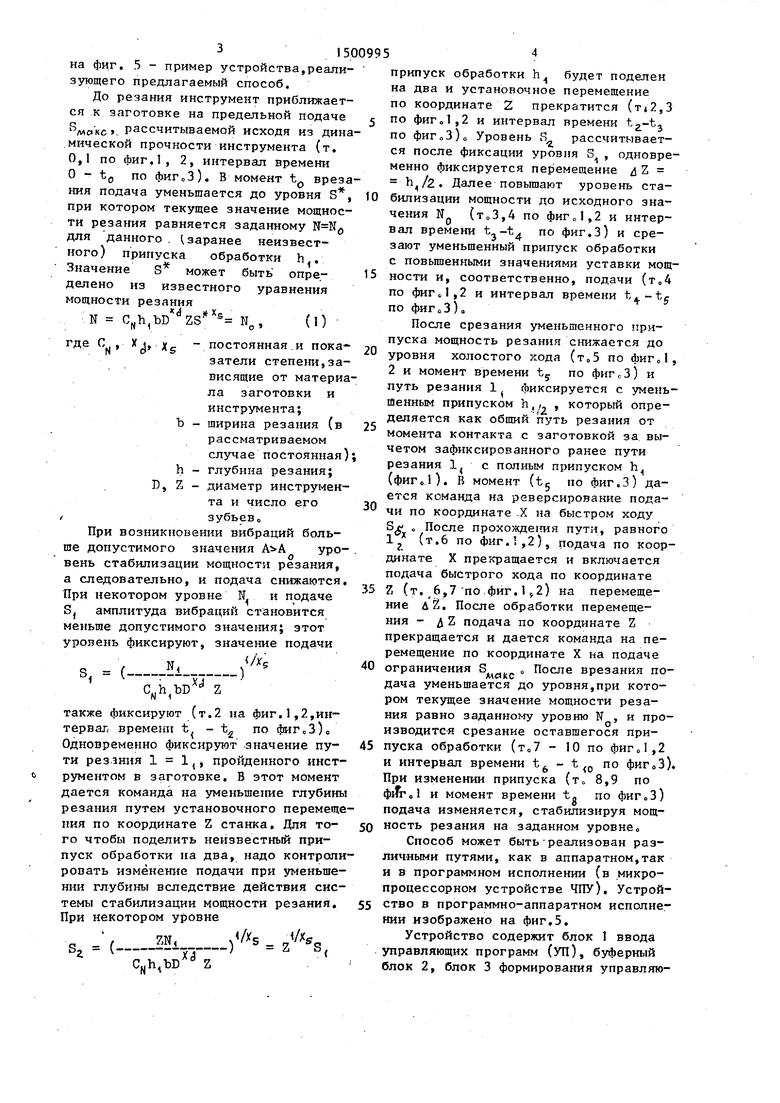

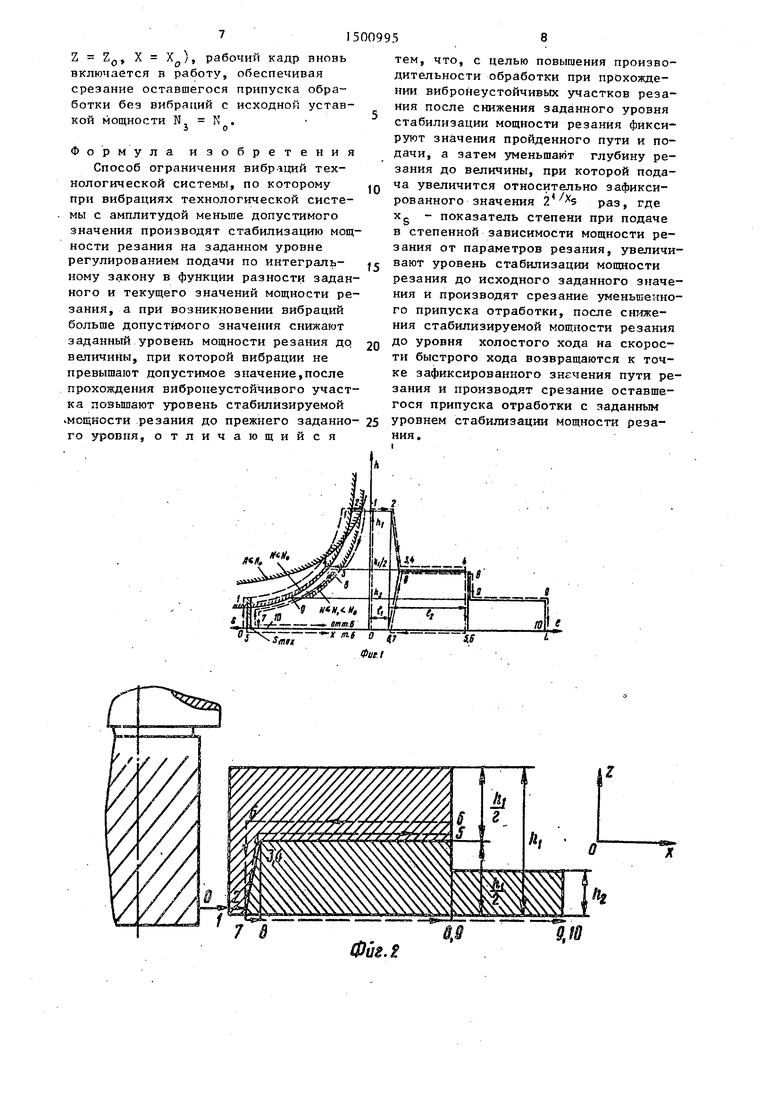

на фиг, 5 - пример устройства,реализующего предлагаемый способ.

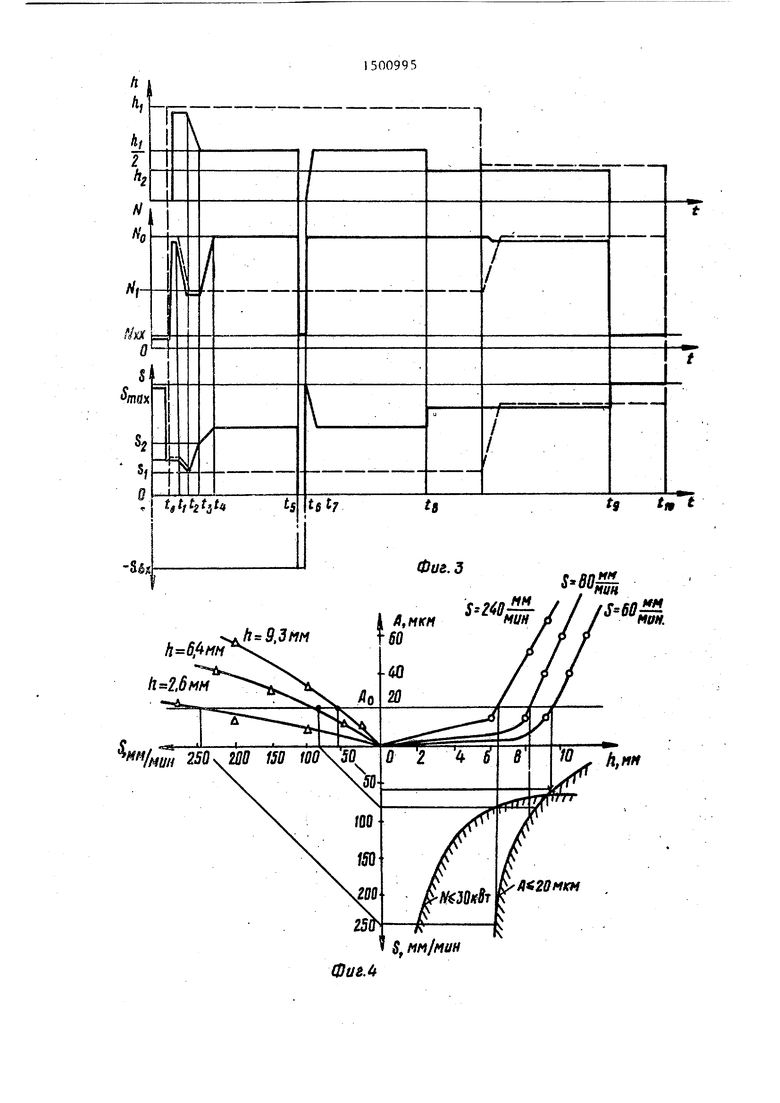

До резания инструмент приближается к заготовке на предельной подаче

5

припуск обработки h будет поделен на два и установочное перемещение по координате 2 прекратится (т«2,3 5 по фиг,1,2 и интервал времени

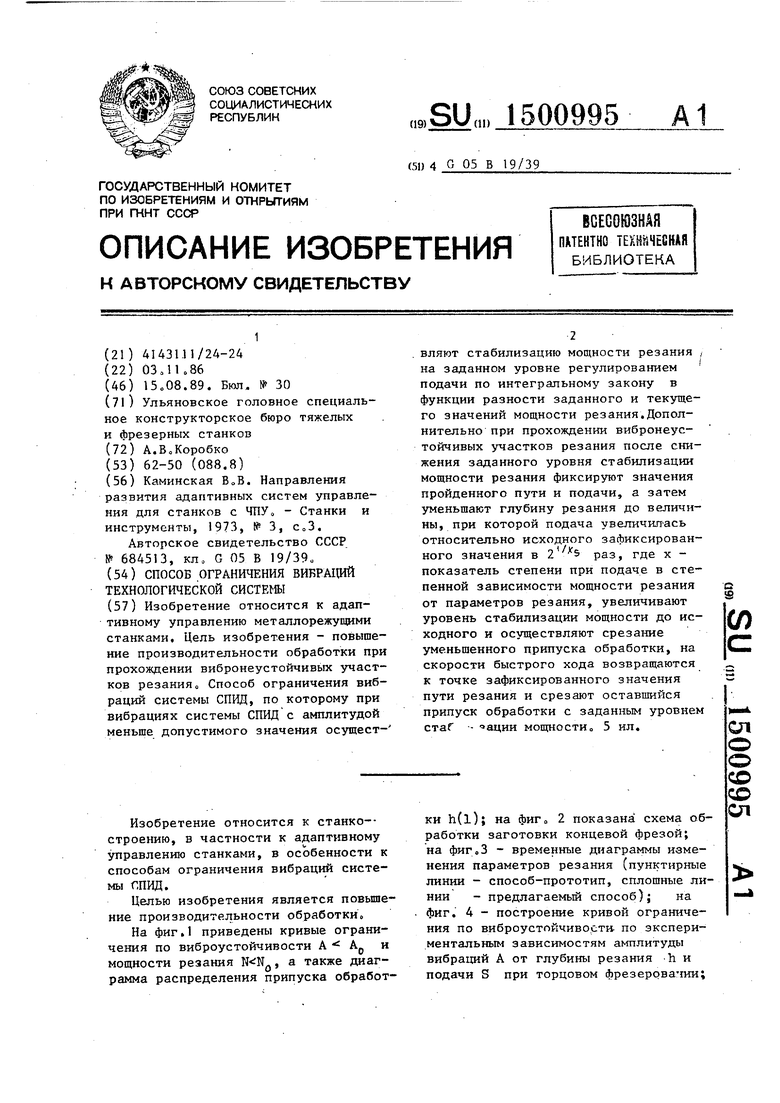

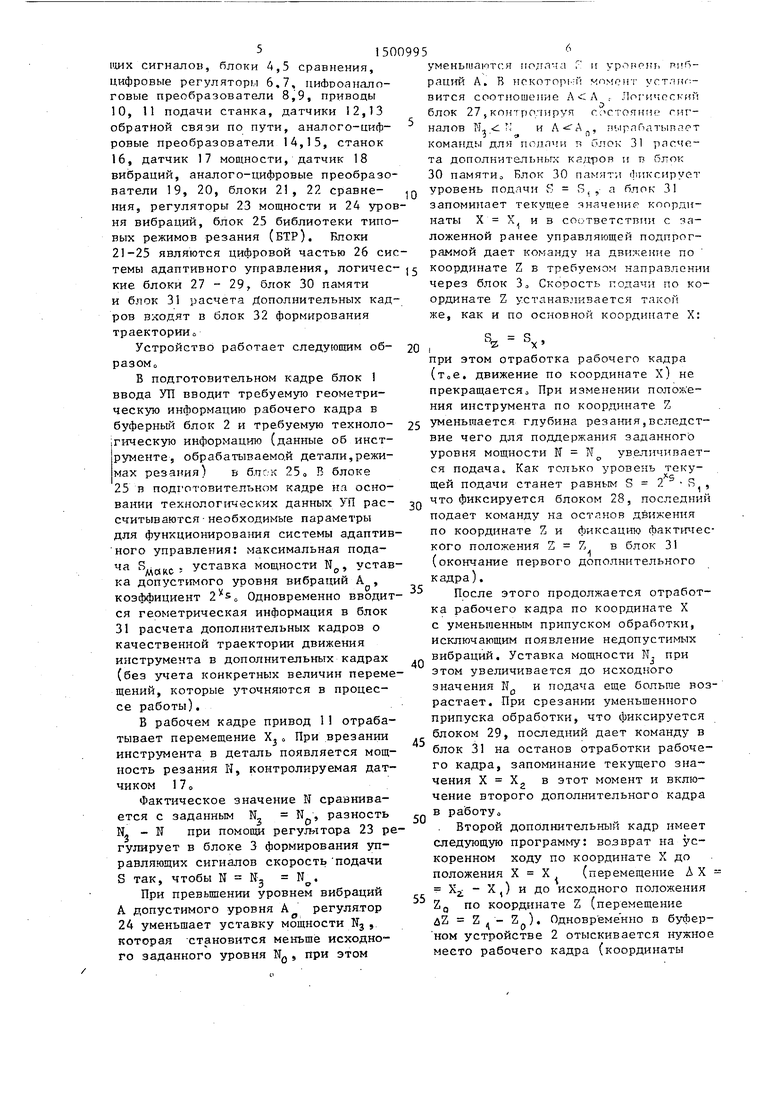

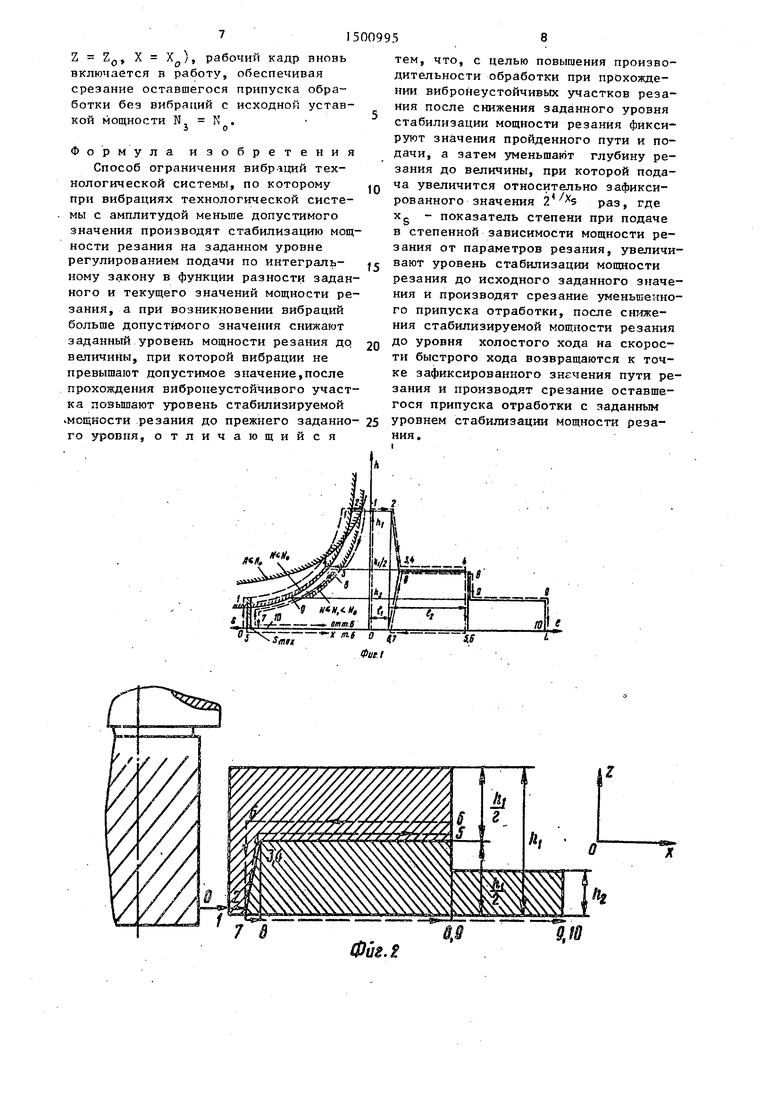

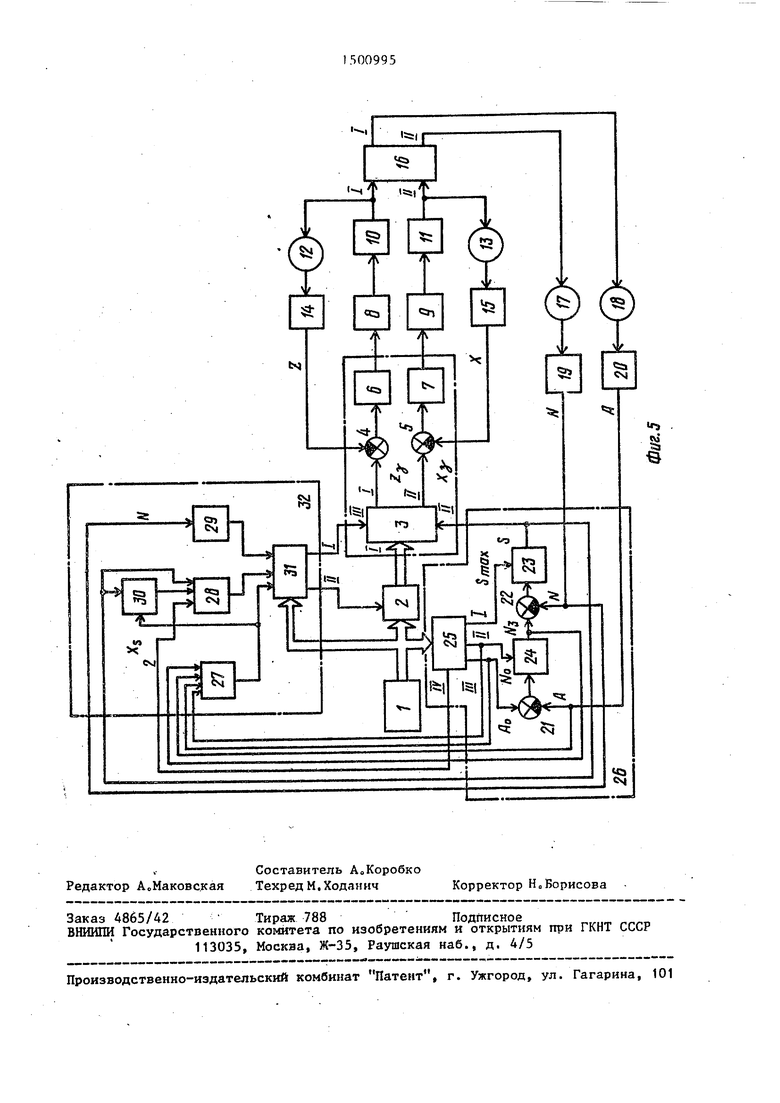

f /Hc-Ko. рассчитываемой исходя из дина- по фиго3)„ Уровень S рассчитываетмической прочности инструмента (т. 0,1 по фиг.1, 2, интервал времени О - tg ПО фигфз). В момент t,, врезания подача уменьшается до уровня S, при котором текущее значение мощности резания равняется заданному

заранее неизвест- припуска обработки h, Значение

для данного

--х--- - - -- - v - t - firvn а , %

S может быть определено из известного уравнения мощности резания

(О

N C«li, N

о

ся после фиксации уровня 3 , одновременно фиксируется перемещение Z - . Далее повьппают уровень ста10 билизации мощности до исходного значения NJJ (тоЗ,4 по фиг о 1,2 и интервал времени t -t по фиг.З) и срезают уменьшенный припуск обработки с повьш1енньми значениями уставки мощ

15 ности и, соответственно, подачи (т„4 по фиг с 1,2 и интервал времени .- Ь по фиг о 3)„

После срезания уменьшенного припуска мощность резания снижается до

где С.,

- постоянная И показатели степени,зависящие от материала заготовки и инструмента; Ъ - ширина резания (в рассматриваемом случае постоянная) h - глубина резания; D, Z - диаметр инструмента и число его /зубьев

При возникновении вибраций больше допустимого значения уро- вень стабилизации мощности резания, а следовательно, и подача снижаются. При некотором уровне N. и подаче

1

амплитуда вибраций становится меньше допустимого значения; этот уровень фиксируют, значение подач

Ас

S, (N.

XJ

.

также фиксируют (т.2 на фиг,1,2,ии- тервахг времени t - t по фиГоЗ) Одновременно фиксируют значение пути рез ання 1 1,, пройденного инструментом в заготовке, В этот момент дается команда на уменьшение глубины резания путем установочного перемещения по координате Z станка. Для то- го чтобы поделить неизвестный припуск обработки на два, надо контролировать изменение подачи при уменьшении глубины вследствие действия системы стабилизации мощности резания. При некотором уровне

ZN, .

S, (.

V J

Z

.) Z

припуск обработки h будет поделен на два и установочное перемещение по координате 2 прекратится (т«2,3 по фиг,1,2 и интервал времени

по фиго3)„ Уровень S рассчитывается после фиксации уровня 3 , одновременно фиксируется перемещение Z - . Далее повьппают уровень стабилизации мощности до исходного значения NJJ (тоЗ,4 по фиг о 1,2 и интервал времени t -t по фиг.З) и срезают уменьшенный припуск обработки с повьш1енньми значениями уставки мощности и, соответственно, подачи (т„4 по фиг с 1,2 и интервал времени .- Ь по фиг о 3)„

После срезания уменьшенного припуска мощность резания снижается до

уровня холостого хода (т,5 по фиго1, 2 и момент времени ty по фигоЗ) и

путь резания 1 фиксируется с уменьшенным припуском h,b , который определяется как общий путь резания от момента контакта с заготовкой за вычетом зафиксированного ранее пути резания 1 с полным припуском h (фиг«1), В момент (tg по фиг.З) дается команда на реверсирование подачи по координате -X на быстром ходу S « После прохожде1шя пути, равного Ij (т,6 по фиг.,2), подача по координате X прекращается и включается подача быстрого хода по координате

Z (т,6,7 по.фиг,152) на перемещение д2. После обработки перемещения - д Z подача по координате Z прекращается и дается команда на перемещение по координате X на подаче

ограничения S . „ После врезания подача уменьшается до уровня,при котором текущее значение мощности реза

ВИЯ равно заданному уровню N , и производится срезание оставшегося при- пуска обработки (т ,,7 - 10 по фиг „I, 2 и интервал времени t - t по фиг,3). При изменении припуска (то 8,9 по и момент времени t по фнГоЗ) подача изменяется, стабилизируя мощность резания на заданном уровне

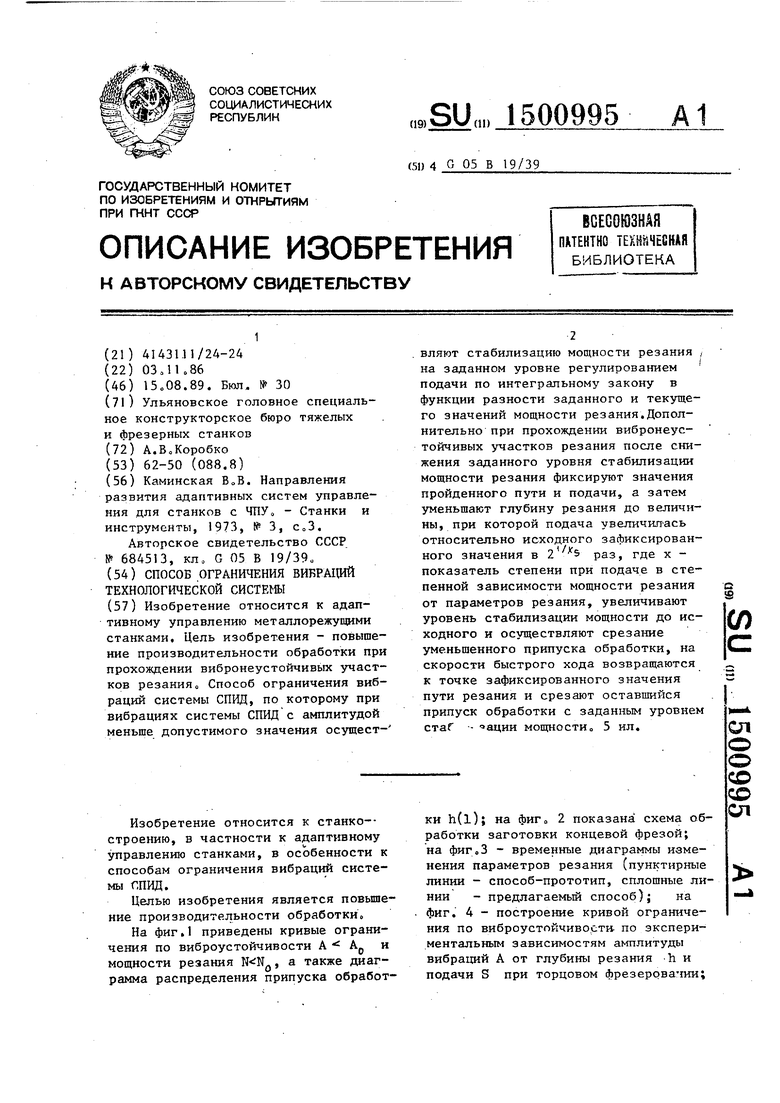

Способ может быть реализован различными путями, как в аппаратном,так и в программном исполнении (в микропроцессорном устройстве ЧПУ), Устройство в программно-аппаратном исполнении изображено на фиг.З,

Устройство содержит блок 1 ввода управляющих программ (УП), буферный блок 2, блок 3 формирования управляю

уменьшаются по/глча Г и , риб- раций А. В HCKOTopi.yfi момент устлиг:- вится соотношение .. Лог-ическнй блок 27 5 контролируя с; стояг{ и. гиг- налов и , п 1.1 р л Г)а тып пет команды для подлчн п блок 31 расчета дополннтельньпч кадров и в блок 30 памятио Блок 30 naNrsiTvi фиксирует

10

1ВДХ сигналов, блоки 4,5 сравнения, цифровые регуляторы 6,7, цифроанало- говые преобразователи 8,9, приводы 10, 11 подачи станка, датчики 12,13 обратной связи по пути, аналого-цифровые преобразователи 14,15, станок 16, датчик 17 мощности, датчик 18 вибраций, аналого-цифровые преобразователи 19, 20, блоки 21, 22 сравнения, регуляторы 23 мощности и 24 уров- запоминает текущее значение копрдн- ня вибраций, блок 25 библиотеки типовых режимов резания (ВТР), Блоки 21-25 являются цифровой частью 26 системы адаптивного управления, логичес-) кие блоки 27 - 29, блок 30 памяти и блок 31 расчета Дополнительных кадров входят в блок 32 формирования траектории о

Устройство работает следующим образом

В подготовительном кадре блок 1 ввода УП вводит требуемую геометрическую информацию рабочего кадра в буферный блок 2 и требуемую техноло- п-гческую информацию (данные об инструменте, обрабатываемо.й детали,режимах резания) в блок 25о В блоке 25 в подготовительном кадре на основании TexHonor i4ecKHX данных УП рассчитываются необходимые параметры для функционирования системы адаптивного управления: максимальная пода20

наты X X ив соответствии с заложенной ранее управляющей подпрограммой дает команду на движение по координате Z в требуемом направлении через блок 3 Скорость подачи по координате Z устанавливается такой же, как и по основной координате X:

Sx

при этом отработка рабочего кадра (тов, движение по координате Х) не прекращается При изменении положения инструмента по координате Z 25 уменьшается глубина резания,вследствие чего для поддержания заданного уровня мощности N - ЛТ увапичивает- ся подача Как только уроветгь текущей подачи станет paBHbiNf S 2 В , что фиксируется блоком 28, последний

30

подает команду на останов движения по координате Z и фиксацию фактичес кого положения Z Z в блок 31 (окончание первого дополнительного кадра).

, устав

я S,i«,,,. . уставка мощности N

WKt

ка допустимого уровня вибраций А , коэффициент о Одновременно вводится геометрическая информация в блок 31 расчета дополнительных кадров о качественной траектории движения инструмента в дополнительных кадрах (без учета конкретных величин перемещений, которые уточняются в процессе работы),

В рабочем кадре привод 11 отрабатывает перемещение Х При врезании инструмента в деталь появляется мощность резания Ы, контролируемая датчиком 1 7 о

Фактическое значение N сравнивается с Nj - N

гулирует в блоке 3 формирования управляющих сигналов скорость подачи S так, чтобы N Ng N.

При превьшенин уровнем вибраций

заданным N N , разность при помощи регулятора 23 ре

А допустимого уровня А регулятор 24 уменьшает уставку мощности N3 которая становится меньше исходного заданного уровня NQ, при этом

6

уменьшаются по/глча Г и , риб- раций А. В HCKOTopi.yfi момент устлиг:- вится соотношение .. Лог-ическнй блок 27 5 контролируя с; стояг{ и. гиг- налов и , п 1.1 р л Г)а тып пет команды для подлчн п блок 31 расчета дополннтельньпч кадров и в блок 30 памятио Блок 30 naNrsiTvi фиксирует

запоминает текущее значение копрдн- ) 10

запоминает текущее значение копрдн-

0

наты X X ив соответствии с заложенной ранее управляющей подпрограммой дает команду на движение по координате Z в требуемом направлении через блок 3 Скорость подачи по координате Z устанавливается такой же, как и по основной координате X:

Sx

при этом отработка рабочего кадра (тов, движение по координате Х) не прекращается При изменении положения инструмента по координате Z 5 уменьшается глубина резания,вследствие чего для поддержания заданного уровня мощности N - ЛТ увапичивает- ся подача Как только уроветгь текущей подачи станет paBHbiNf S 2 В , что фиксируется блоком 28, последний

0

0

5

подает команду на останов движения по координате Z и фиксацию фактического положения Z Z в блок 31 (окончание первого дополнительного кадра).

После этого продолжается отработка рабочего кадра по координате X с уменьшенным припуском обработки, исключающим появление недопустимых вибраций. Уставка мощности N, при этом увеличивается до исходного значения N и подача еще больгае возрастает. При срезании уменьщенного припуска обработки, что фиксируется блоком 29, последний дает команду в блок 31 на останов отработки рабочего кадра, запоминание текущего значения X X,, в этот момент и

вклю- кадра

0

чение второго дополнительного в работу

Второй дополнительный кадр имеет следующую программу: возврат на ускоренном ходу по координате X до положения X X (перемещение ЛХ

5

X,

2 - X,) И ДО исходного положения Zg ПО координате Z (перемещение Z Z , - Z ). Одновременно в буфер- ном устройстве 2 отыскивается нужное место рабочего кадра (координаты

z z, X

) рабочий кадр вновь в работу, обеспечивая

- о включается

срезание оставшегося припуска обработки без вибраций с исходной уставкой мощности N, К . 3 о

Формула изобретения

Способ ограничения вибраций технологической системы, по которому при вибрациях технологической системы с амплитудой меньше допустимого значения производят стабилизацию мощности резания на заданном уровне регулированием подачи по интегральному закону в функции разности заданного и текущего значений мощности резания, а при возникновении вибраций больше допустимого значения снижают заданный уровень мощности резания др величины, при которой вибрации не превышают допустимое значение,после прохождения нибропеустойчивого участка повышают уровень стабилизируемой мoщнocти резания до прежнего заданно- го уровня, отличающийся

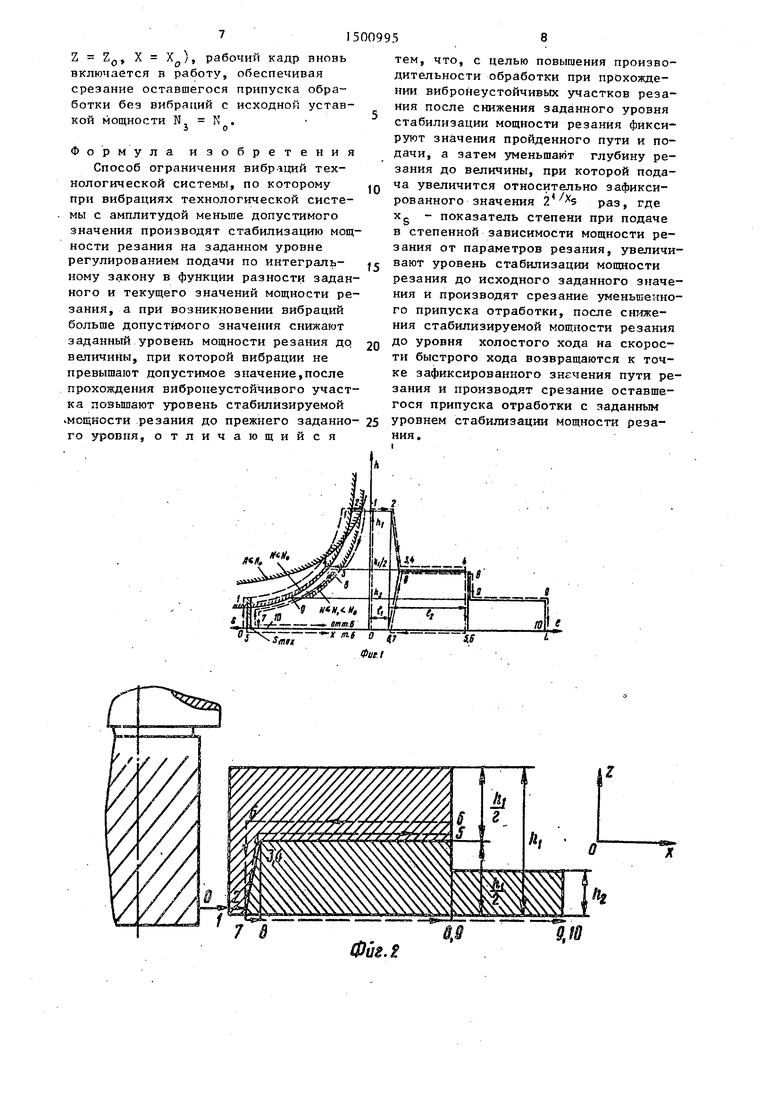

тем, что, с целью повышения производительности обработки при прохождении вибронеустойчивых участков резания после снижения заданного уровня стабилизации мощности резания фиксируют значения пройденного пути и подачи, а затем уменьшают глубину резания до величины, при которой подача увеличится относительно зафиксированного значения раз, где Xg - показатель степени при подаче в степенной зависимости мощности резания от параметров резания, увеличивают уровень стабилизации мощности резания до исходного заданного значения и производят срезание уменьшенного припуска отработки, после снижения стабилизируемой мощности резания до уровня холостого хода на скорости быстрого хода возвращаются к точке зафиксированного значения пути резания и производят срезание оставшегося припуска отработки с заданным уровнем стабилизации мощности резания .

| название | год | авторы | номер документа |

|---|---|---|---|

| Система адаптивного управления | 1983 |

|

SU1133583A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для адаптивного управления станком | 1982 |

|

SU1083161A1 |

| Устройство для адаптивного управ-лЕНия CTAHKOM | 1979 |

|

SU834673A1 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1990 |

|

RU2050247C1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Система адаптивного управления металлорежущим станком | 1981 |

|

SU996997A1 |

| Фрезерный станок | 1984 |

|

SU1225707A1 |

| Устройство индикации и управления для станков | 1985 |

|

SU1290262A1 |

| Способ ограничения вибраций на металлорежущем станке и устройство для его осуществления | 1985 |

|

SU1278815A1 |

Изобретение относится к адаптивному управлению металлорежущими станками. Цель изобретения - повышение производительности обработки при прохождении вибронеустойчивых участков резания. Способ ограничения вибраций системы СПИД, по которому при вибрациях системы СПИД с амплитудой меньше допустимого значения осуществляют стабилизацию мощности резания на заданном уровне регулированием подачи по интегральному закону в функции разности заданного и текущего значений мощности резания. Дополнительно при прохождении вибронеустойчивых участков резания после снижения заданного уровня стабилизации мощности резания фиксируют значения пройденного пути и подачи, а затем уменьшают глубину резания до величины, при которой подача увеличилась относительно исходного зафиксированного значения в 21/XS раз, где X - показатель степени при подаче в степенной зависимости мощности резания от параметров резания, увеличивают уровень стабилизации мощности до исходного и осуществляют срезание уменьшенного припуска обработки, на скорости быстрого хода возвращаются к точке зафиксированного значения пути резания и срезают оставшийся припуск обработки с заданным уровнем стабилизации мощности. 5 ил.

Фи1.1

4

250

Фи&.

r-g/l Wf

.

fi.ft

a zoMKH

$ MM/MOH

| Каминская „ | |||

| Направления развития адаптивных систем управления для станков с ЧПУо - Станки и инструменты, 1973, № 3, СоЗ, Авторское свидетельство СССР № 684513, кло G 05 В 19/39о |

Авторы

Даты

1989-08-15—Публикация

1986-11-03—Подача