да инструмента, блок 9 определения допустимых вибраций, задатчик 10 припуска. Устройство позволяет повысить производительность за счет введения блока определения направления подвода, предотвращающего ошибки оператора при определении нужного направления подвода, что устраняет необходимость повторной обработки детали.

1

Изобретение относится к автоматизации технологического оборудования, в частности металлорежущих станков, работающих с участием оператора.

Цель изобретения - повьппение производительности, оператора и точности обработки.

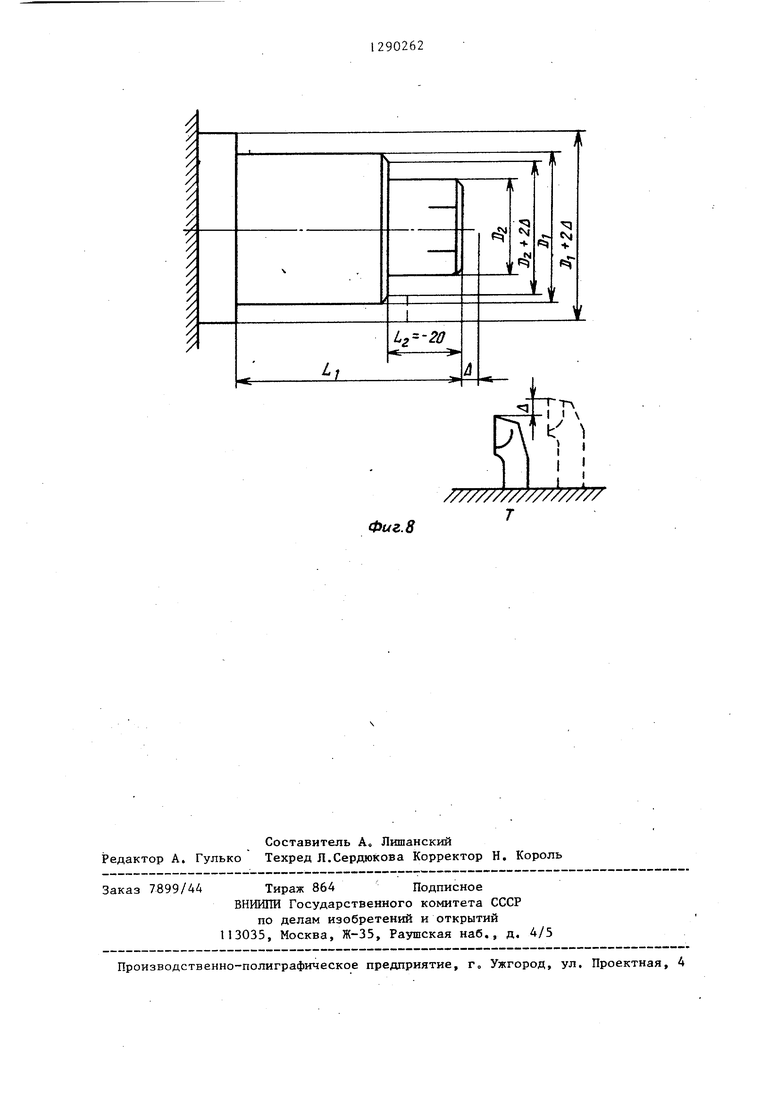

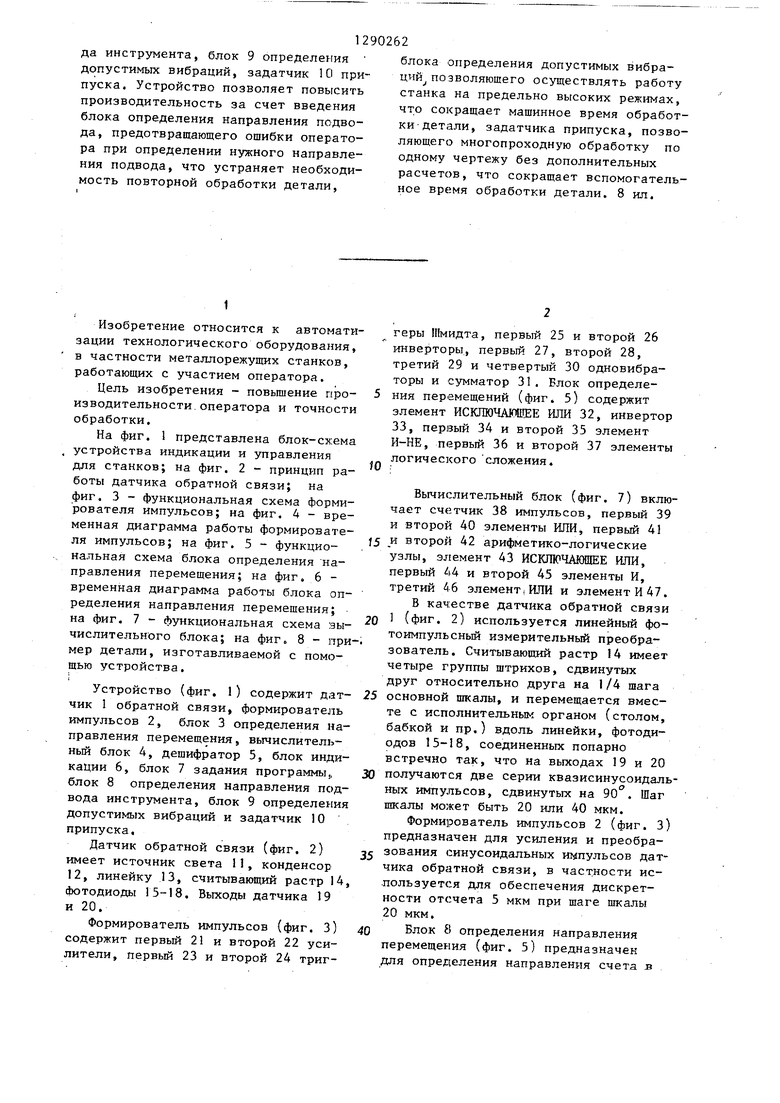

На фиг. 1 представлена блок-схема устройства индикации и управления для станков; на фиг. 2 - принцип работы датчика обратной связи; на фиг. 3 - функциональная схема формирователя импульсов; на фиг. А - временная диаграмма работы формирователя импульсов; на фиг. 5 - функциональная схема блока определения направления перемещения; на фиг, 6 - временная диаграмма работы блока оп- ределения направления перемещения; на фиг. 7 - функциональная схема вычислительного блока; на фиг. 8 - при мер детали, изготавливаемой с помощью устройства.

Устройство (фиг. 1) содержит датчик 1 обратной связи, формирователь импульсов 2, блок 3 определения направления перемещения, вычислительный блок 4, дешифратор 5, блок индикации 6, блок 7 задания программы,, блок 8 определения направления подвода инструмента, блок 9 определения допустимых вибраций и задатчик 10 припуска.

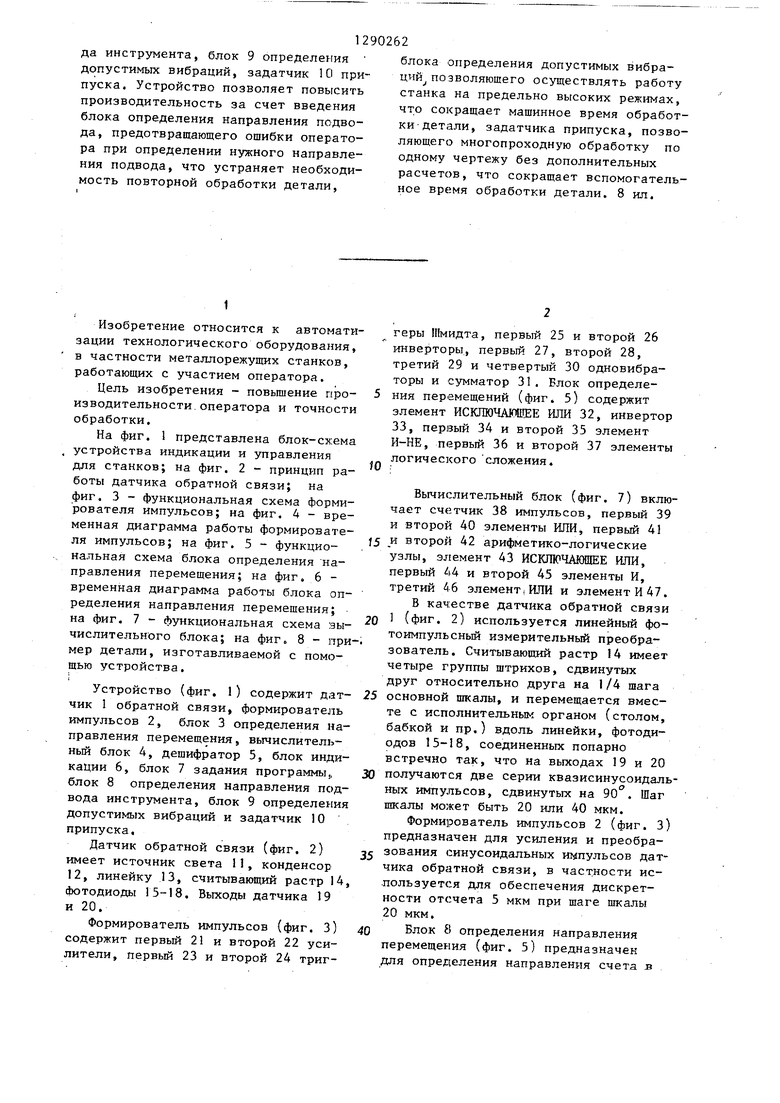

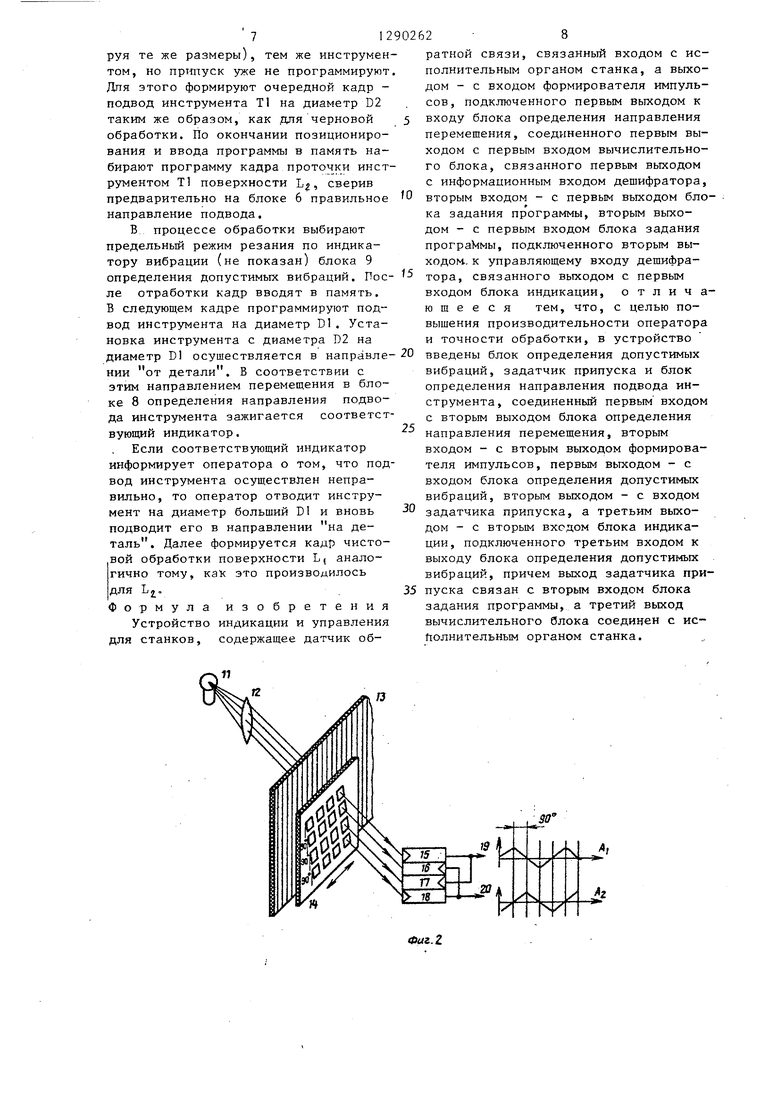

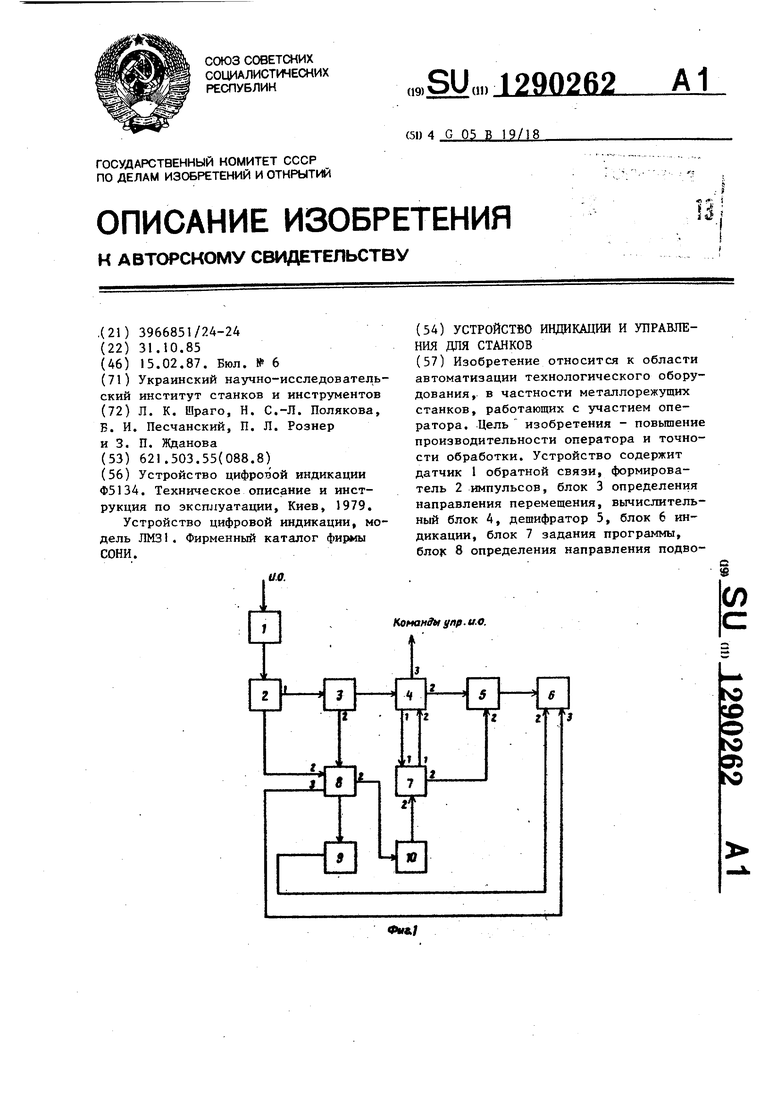

Датчик обратной связи (фиг. 2) имеет источник света 11, конденсор 12, линейку 13, считывающий растр 14 фотодиоды 15-18. Выходы датчика 19 и 20.

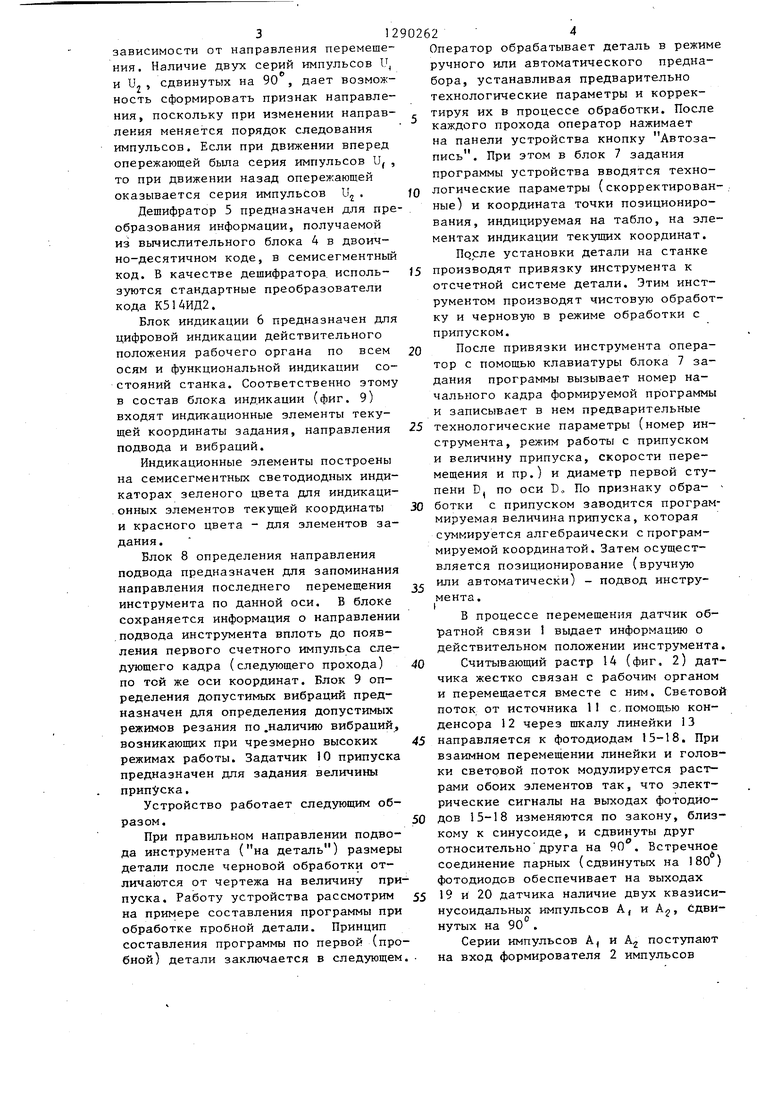

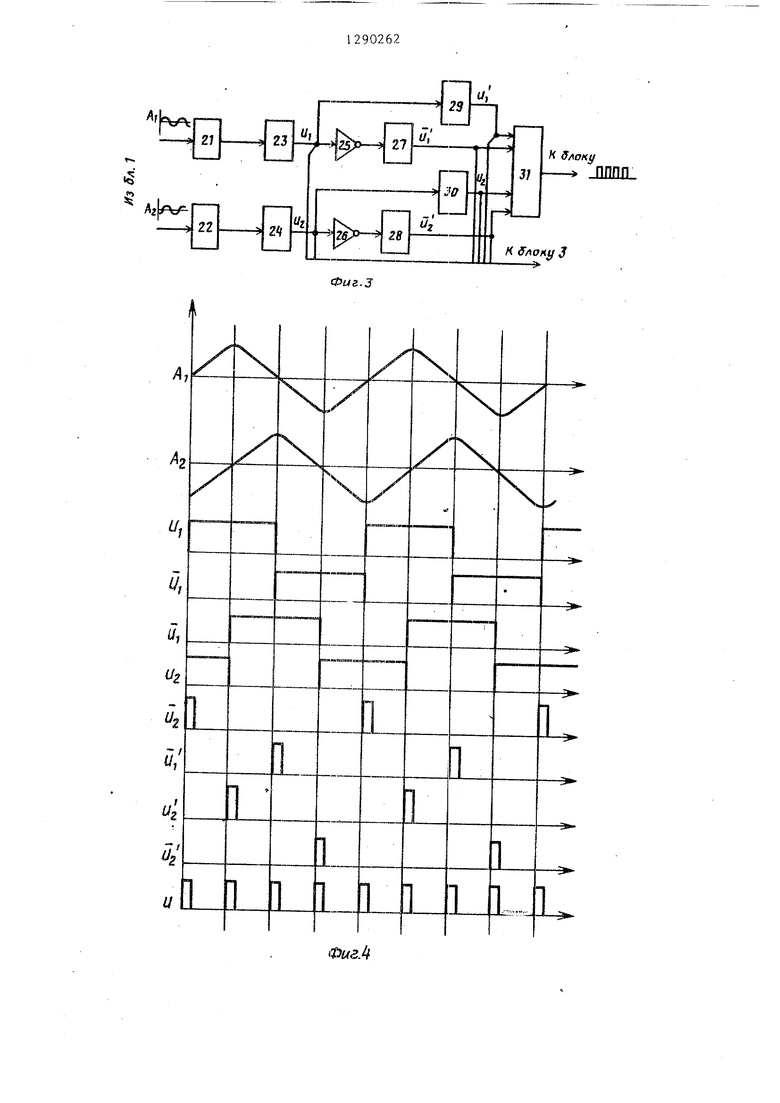

Формирователь импульсов (фиг. 3) содержит первый 21 и второй 22 усилители, первый 23 и второй 24 тригблока определения допустимых вибраций позволяюшего осуществлять работу станка на предельно высоких режимах, что сокращает машинное время обработки-детали, задатчика припуска, позволяющего многопроходную обработку по одному чертежу без дополнительных расчетов, что сокращает вспомогательное время обработки детали. 8 ил.

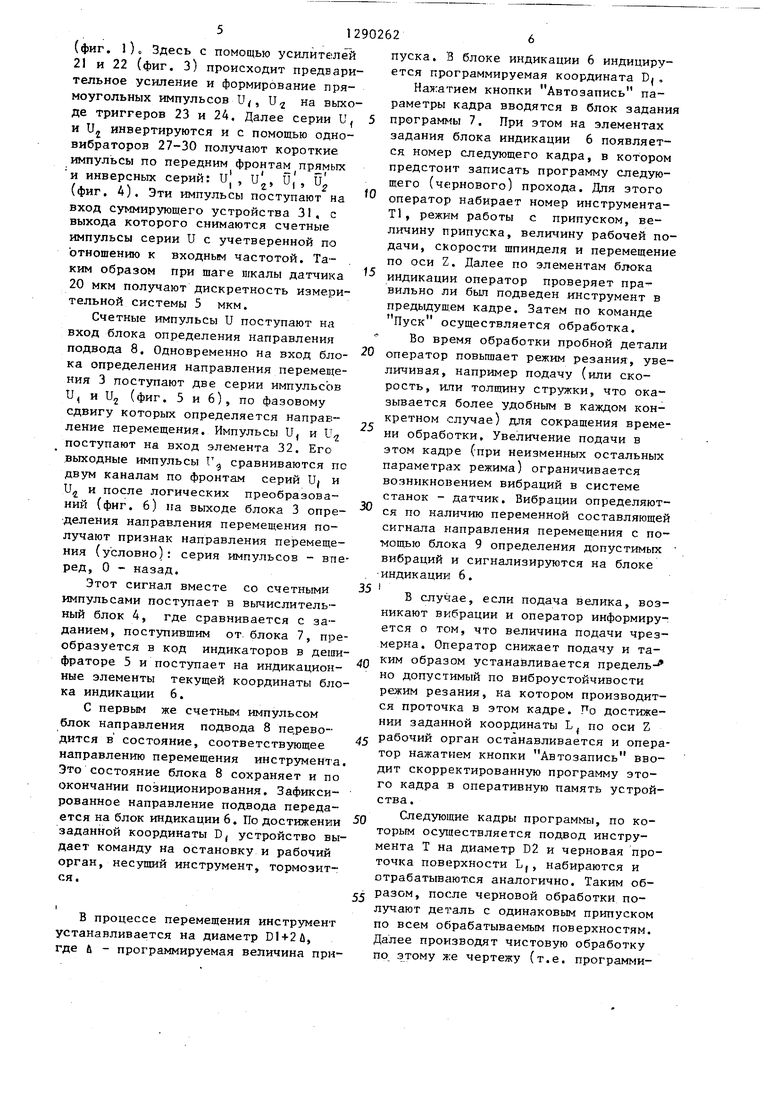

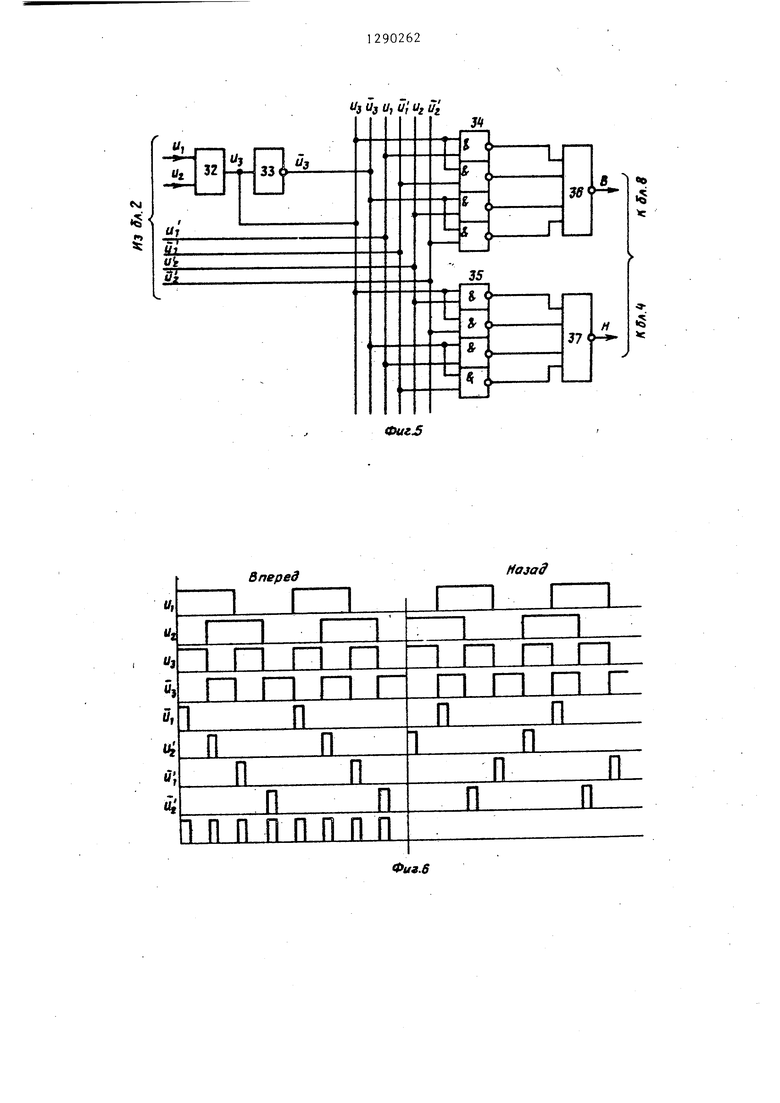

геры Шмидта, первый 25 и второй 26 инверторы, первый 27, второй 28, третий 29 и четвертый 30 одновибра- торы и сумматор 31. Блок определе- ния перемещений (фиг, 5) содержит элемент ИСКЛЮЧАЮЩЕЕ ИЛИ 32, инвертор 33, пер1зый 34 и второй 35 элемент И-НЕ, первый 36 и второй 37 элементы логического сложения.

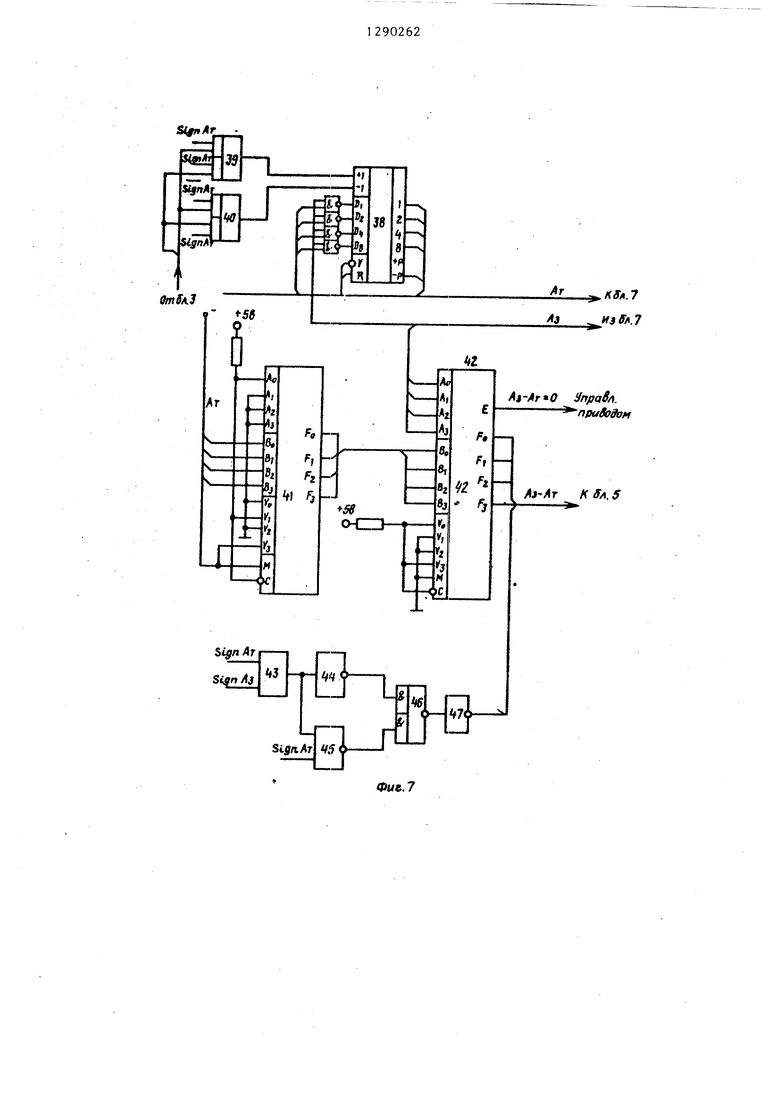

Вычислительный блок (фиг. 7) включает счетчик 38 импульсов, первый 39 и второй 40 элементы ИЛИ, первый 41

5 к второй 42 арифметико-логические узлы, элемент 43 ИСКЛЮЧАЮЩЕЕ ИЛИ, первый 44 и второй 45 элементы И, третий 46 элемент ИЛИ и элемент И 47. В качестве датчика обратной связи

0 1 (фиг, 2) используется линейный фотоимпульсный измерительный преобразователь . Считывающий растр 14 имеет четыре группы штрихов, сдвинутых друг относительно друга на 1/4 шага

5 основной шкалы, и перемещается вместе с исполнительным органом (столом, бабкой и пр.) вдоль линейки, фотодиодов 15-18, соединенных попарно встречно так, что на выходах 19 и 20

получаются две серии квазисинусоидаль- ных импульсов, сдвинутых на 90 . Шаг шкалы может быть 20 или 40 мкм.

Формирователь импульсов 2 (фиг. З) предназначен для усиления и преобразования синусоидальных импульсов датчика обратной связи, в частности ис- лользуется для обеспечения дискретности отсчета 5 мкм при шаге шкалы 20 мкм.

Блок 8 определения направления перемещения (фиг. 5) предназначен для определения направления счета в

зависимости от направления перемещения. Наличие двух серий импульсов U, и и., сдвинутых на 90 , дает возможность сформировать признак направления, поскольку при изменении направления меняется порядок следования импульсов. Если при движении вперед опережающей была серия импульсов IJ, , то при движении назад опережающей оказывается серия импульсов Uj.

Дешифратор 5 предназначен для преобразования информации, получаемой из вычислительного блока 4 в двоично-десятичном коде, в семисегментный код. В качестве дешифратора используются стандартные преобразователи кода К514ИД2.

Блок индикации 6 предназначен для цифровой индикации действительного положения рабочего органа по всем осям и функциональной индикации состояний станка. Соответственно этому в состав блока индикации (фиг. 9) входят индикационные элементы текущей координаты задания, направления подвода и вибраций.

Индикационные элементы построены на семисегментных светодиодных индикаторах зеленого цвета для индикационных элементов текущей координаты и красного цвета - для элементов задания .

Блок 8 определения направления подвода предназначен для запоминания направления последнего перемещения инструмента по данной оси. В блоке сохраняется информация о направлении подвода инструмента вплоть до появления первого счетного импульса следующего кадра (следующего прохода) по той же оси координат. Блок 9 определения допустимьк вибраций предназначен для определения допустимых режимов резания по .наличию вибраций, возникающих при чрезмерно высоких режимах работы. Задатчик 10 припуска предназначен для задания величины приписка t

Устройство работает следующим образом.

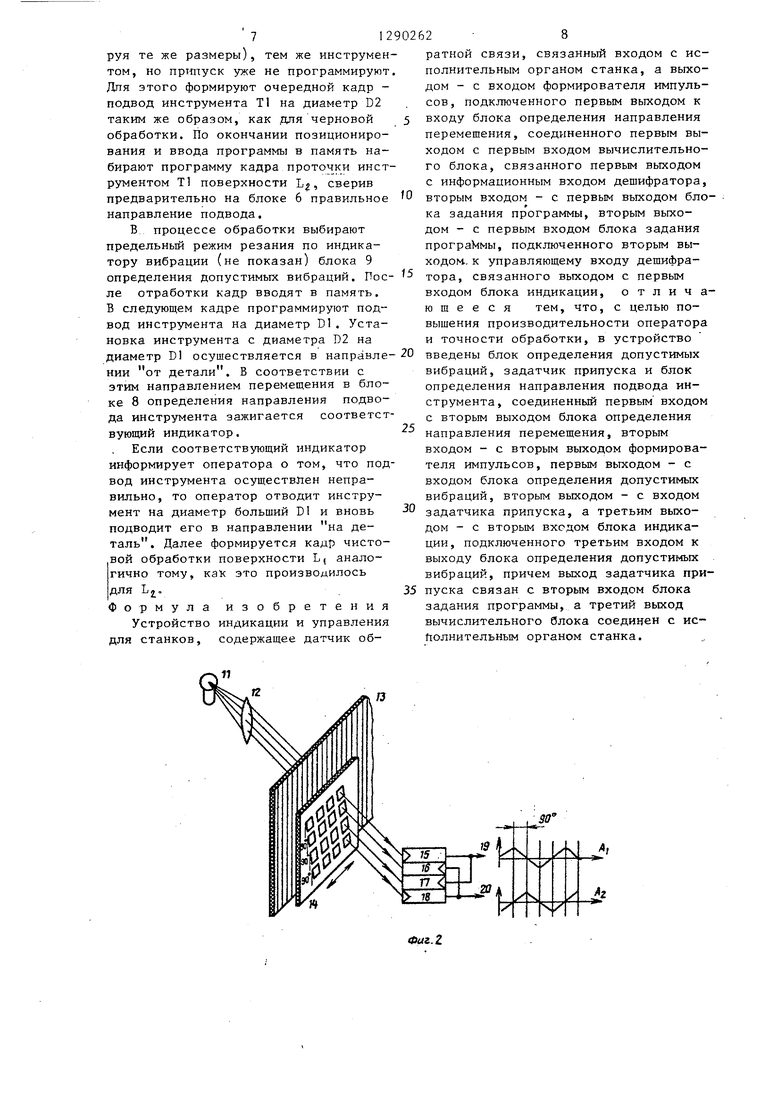

При правильном направлении подвода инструмента (на деталь) размеры детали после черновой обработки отличаются от чертежа на величину припуска. Работу устройства рассмотрим на примере составления программы при обработке пробной детали. Принцип составления программы по первой (пробной) детали заключается в следующем

Оператор обрабатывает деталь в режиме ручного или автоматического предна- бора, устанавливая предварительно технологические параметры и коррек- , тируя их в процессе обработки. После каждого прохода оператор нажимает на панели устройства кнопку Автозапись. При этом в блок 7 задания программы устройства вводятся техноO логические параметры (скорректированные) и координата точки позиционирования, индицируемая на табло, на элементах индикации текущих координат. После установки детали на станке

5 производят привязку инструмента к отсчетной системе детали. Этим инструментом производят чистовую обработку и черновую в режиме обработки с припуском.

0 После привязки инструмента оператор с помощью клавиатуры блока 7 задания программы вызывает номер начального кадра формируемой программы и записывает в нем предварительные

5 технологические параметры (номер инструмента, режим работы с припуском и величину припуска, скорости перемещения и пр.) и диаметр первой ступени D по оси Do По признаку обра- 0 ботки с припуском заводится программируемая величина припуска, которая суммируется алгебраически с программируемой координатой. Затем осуществляется позиционирование (вручную

, или автоматически) - подвод инструмента. I

В процессе перемещения датчик обратной связи выдает информацию о действительном положении инструмента.

0 Считывающий растр 14 (фиг. 2) датчика жестко связан с рабочш- органом и перемещается вместе с ним. Световой поток от источника П с, помощью конденсора 12 через щкалу линейки 13

5 направляется к фотодиодам 15-18. При взаимном перемещении линейки и головки световой поток модулируется растрами обоих элементов так, что электрические сигналы на выходах фотодио0 дов 15-18 изменяются по закону, близкому к синусоиде, и сдвинуты друг относительно друга на 90 . Встречное соединение парных (сдвинутых на 1 ВО ) фотодиодов обеспечивает на выходах

5 19 и 20 датчика наличие двух квазисинусоидальных импульсов А, и Aj, сдвинутых на 90 .

Серии импульсов А, и Aj поступают на вход формирователя 2 импульсов

(фиг. l)o Здесь с помощью усилителей 21 и 22 (фиг, З) происходит предварительное усиление и формирование прямоугольных импульсов U, V на выходе триггеров 23 и 24. Далее серии U, и Uj инвертируются и с помощью одно- вибраторов 27-30 получают короткие импульсы по передним фронтам прямых и инверсных серий: UJ , U, U,, U (фиг, 4). Эти импульсы поступают на вход суммирующего устройства 31, с выхода которого снимаются счетные импульсы серии U с учетверенной по отношению к входным частотой. Таким образом при шаге шкалы датчика 20 мкм получают дискретность измерительной системы 5 мкм.

Счетные импульсы U поступают на вход блока определения направления подвода 8, Одновременно на вход блока определения направления перемещения 3 поступают две серии импульсов и и Uj (фиг, 5 и 6), по фазовому сдвигу которых определяется направление перемещения. Импульсы U, и U,, поступают на вход элемента 32, Его выходные импульсы Г сравниваются по двум каналам по фронтам серий Uj и

и,

НИИ

и после логических преобразова(фиг, 6) на выходе блока 3 определения направления перемещения получают признак направления перемещения (условно): серия импульсов - вперед, О - назад.

Этот сигнал вместе со счетными импульсами поступает в вычислительный блок 4, где сравнивается с заданием, поступившим от блока 7, преобразуется в код индикаторов в дешифраторе 5 и поступает на индикационные элементы текущей координаты блока индикации 6,

С первым же счетным импульсом блок направления подвода 8 пе.рево- дится в состояние, соответствующее направлению перемещения инструмента Это состояние блока 8 сохраняет и по окончании позиционирования. Зафиксированное направление подвода передается на блок индикации 6, По достижении заданной координаты DJ устройство выдает команду на остановку и рабочий орган, несущий инструмент, тормозится,

I

В процессе перемещения инструмент

устанавливается на диаметр D1+2U, где U - программируемая величина при

5

0

5

пуска , В блоке индикации 6 индицируется программируемая координата Dj,

Нажатием кнопки Автозапись параметры кадра вводятся в блок задания программы 7, При этом на элементах задания блока индикации 6 появляется Номер следующего кадра, в котором предстоит записать программу следующего (чернового) прохода. Для этого оператор набирает номер инструмента- Т1, режим работы с припуском, величину припуска, величину рабочей подачи, скорости шпинделя и перемещение по оси Z, Далее по элементам блока индикации оператор проверяет правильно ли был подведен инструмент в предыдущем кадре. Затем по команде Пуск осуществляется обработка.

Во время обработки пробной детали оператор повышает режим резания, увеличивая, например подачу (или скорость, и.пи толщину стружки, что оказывается более удобным в каждом конкретном случае) для сокращения времени обработки. Увеличение подачи в этом кадре (при неизменных остальных параметрах режима) ограничивается возникновением вибраций в системе станок - датчик. Вибрации определяются по наличию переменной составляющей сигнала направления перемещения с помощью блока 9 определения допустимых вибраций и сигнализируются на блоке индикации 6,

5

В случае, если подача велика, возникают вибрации и оператор информируется о том, что величина подачи чрезмерна. Оператор снижает подачу и таким образом устанавливается предель- но допустимый по виброустойчивости режим резания, на котором производится проточка в этом кадре, Го достижении заданной координаты L, по оси Z лг рабочий орган останавливается и оператор нажатием кнопки Автозапись вводит скорректированную программу этого кадра в оперативную память устройства ,

Следующие кадры программы, по которым осуществляется подвод инструмента Т на диаметр D2 и черновая проточка поверхности L,, набираются и отрабатываются аналогично. Таким образом, после черновой обработки получают деталь с одинаковым припуском по всем обрабатываемым поверхностям. Далее производят чистовую обработку по этому же чертежу (т.е. программи0

0

0

5

руя те же размеры), тем же инструментом, но припуск уже не программируют Для этого формируют очередной кадр - подвод инструмента Т1 на диаметр D2 таким же образом, как для черновой обработки. По окончании позиционирования и ввода программы в память набирают программу кадра проточки инструментом Т поверхности L, сверив предварительно на блоке 6 правильное направление подвода,

В процессе обработки выбирают предельный режим резания по индикатору вибрации (не показан) блока 9 определения допустимых вибраций. После отработки кадр вводят в память. В следующем кадре программируют подвод инструмента на диаметр D1. Установка инструмента с диаметра D2 на диаметр D осуществляется в направлении от детали. В соответствии с этим направлением перемещения в блоке 8 определения направления подвода инструмента зажигается соответствующий индикатор,

Если соответствующий индикатор информирует оператора о том, что подвод инструмента осуществлен неправильно, то оператор отводит инструмент на диаметр больший D1 и вновь подводит его в направлении на деталь. Далее формируется кадр чистовой обработки поверхности L, аналогично тому, как это производилось для Lj, Формула изобретения

Устройство индикации и управления для станков, содержащее датчик об

5

ратной связи, связанный входом с исполнительным органом станка, а выходом - с входом формирователя импульсов, подключенного первым выходом к входу блока определения направления перемещения, соединенного первым выходом с первьпч входом вычислительного блока, связанного первым выходом с информационным входом дешифратора, вторым входом - с первым выходом блока задания пр ограммы, вторым выходом - с первым входом блока задания программы, подключенного вторым выходом., к управляющему входу дешифратора, связанного выходом с первым входом блока индикации, отличающееся тем, что, с целью по- выщения производительности оператора и точности обработки, в устройство введены блок определения допустимых вибраций, задатчик припуска и блок определения направления подвода инструмента, соединенный первым входом с вторым выходом блока определения направления перемещения, вторым входом - с вторым выходом формирователя импульсов, первым выходом - с входом блока определения допустимых вибраций, вторым выходом - с входом задатчика припуска, а третьим выходом - с вторым входом блока индикации, подключенного третьим входом к выходу блока определения допустир(мх вибраций, причем выход задатчика при- 5 пуска связан с вторым входом блока задания программы, а третий выход вычислительного блока соединен с ис- йолнительным органом станка.

0

5

0

30

.5

§

Фиг-З

к блоку

пппп

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство индикации и управления для станков | 1985 |

|

SU1287112A1 |

| Программное задающее устройство для токарного станка с программным управлением | 1981 |

|

SU1012688A1 |

| Устройство для адаптивного программного управления станком | 1978 |

|

SU748353A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

| Устройство для управления подачей шлифовального станка | 1980 |

|

SU883871A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

Изобретение относится к области автоматизации технологического оборудования, в частности металлорежущих станков, работающих с участием оператора. Цель изобретения - повышение производительности оператора и точности обработки. Устройство содержит датчик 1 обратной связи, формирователь 2 импульсов, блок 3 определения направления перемещения, вычислительный блок 4, дещифратор 5, блок 6 индикации, блок 7 задания программы, блок 8 определения направления подво -О -п -1 1 г (Л KoMOHffH упр. и.о. -1 1 г Н 3 т I

/I;

2 Щ

i/, Z

Х Ч

и.

и.

и

1

1

а

L 111

1

1

CsJI

5

Вперед

i/jWjy, (

§

Hajad

ОтМ

AT Лз

АЛ.7 H3fff.7

Иправл.

ЩпАт

Sign АЗ

L

Составитель А, Лишанский Редактор А. Гулько Техред Л.Сердюкова Корректор Н, Король

7899/44

Тираж 864 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

///////////////////

Фиг. 8

| Транспортер | 1926 |

|

SU5134A1 |

| Техническое описание и инструкция по эксплуатации, Киев, 1979 | |||

| Устройство цифровой индикации, модель ЛМЗ1 | |||

| Фирменный каталог фирмы СОНИ. | |||

Авторы

Даты

1987-02-15—Публикация

1985-10-31—Подача