Изобретение относится к области управления процессами размола угля в паровых барабанных мельницах (ШБМ) действующих по схеме с промежуточным бункером, с целью последующего интенсивного и полного его сжигания в топках крупных энергетических лов.

Цель изобретения - повышение качества управления.

На основании измерения максимально возможных расходов горячего воздуха л дыморьгх газов, а также их . температур вычисляется то количество тепловой энергии, которое может быть потрачено на испарение влаги из сырого угля, по формуле

IP vr cg()- v;cЛ0 -вч),

i)

где If - энтальпия;.

VB т максимально возможные объемные расходы горячего воздуха и дымовых газов при полном открытии регулирующих органов;

- удельные объемные теплоемкости горячего воздуха и газов соответственно; максимальные температуры воздуха и газов;

нормативная температура су-г шильного агента на выходе из мельницы.

Используется математическая модель расхода угля, соответствующего максимальной сушильной производительности:

/loV f Сп Г0н вх))

Cft.Cr0;0 0иел

о кэ

о

СП

JCV

(2)

где Gty расход сьфого угля;

1 - энтальпия сушильного агента;

Vif,Cxi0,( объемный расход, тепло- емкость и температура холодного I присадочного ) воздуха;

W - рабочая влажность угля;

W, - нормативная влажность угольной пыли;

с f, - теплоемкость угольной пыли;

г - удельная теплота парообразования;

©ч нормативная температура сушильного агента на выходе из мЬльнииы; k - адаптирующий (поправочный) коэффициент.

Формирование поправки k в формуле (2) производится на основании данных о фактической подаче сырого угля в мельницу G.y , расходе частиц в линии рециркуляции uG, перепаде давления на мельнице &р и фактической температуре сушильного агента на выходе :

k - 1,02-а + Ь( йР) +

tS)

t с(0,-0).

(3)

- адаптирующий поправочный коэффициент; - константы;

- расход частиц угля в линии рециркуляции;

- нормативный и фактический перепады давления сушильного агента на мельнице; нормативная и фактическая температуры сушильного агента на выходе мельницы.

Анализ соотношения (3) показывает, что адаптирующий коэффициент может быть больше или меньше 1,0, 50

Если доля возврата частиц составляет --- 0,2, а перепад давления

сч и температура сушильного агента

на выходе мельницы равны их .норматив 55 ным значениям, К 1,0.

Диапазон изменения поправки

0,6 k 4 1,2

(4)

Порционная догрузка шаров в мельницу формируется логической функцией

-F

С(Н(Ц

(5)

5

0

0

5

0

5

50

55

где Тц - сигнал о подаче порционной

догрузки;

Сеч МММ сигнал о достижении минимального уровня подачи сырого угля;

k, - сигнал о достижении адаптирующим коэффициентом нормативного уровня (например, k 0,8). л - знак коньюнкции (логическое

го умножения)

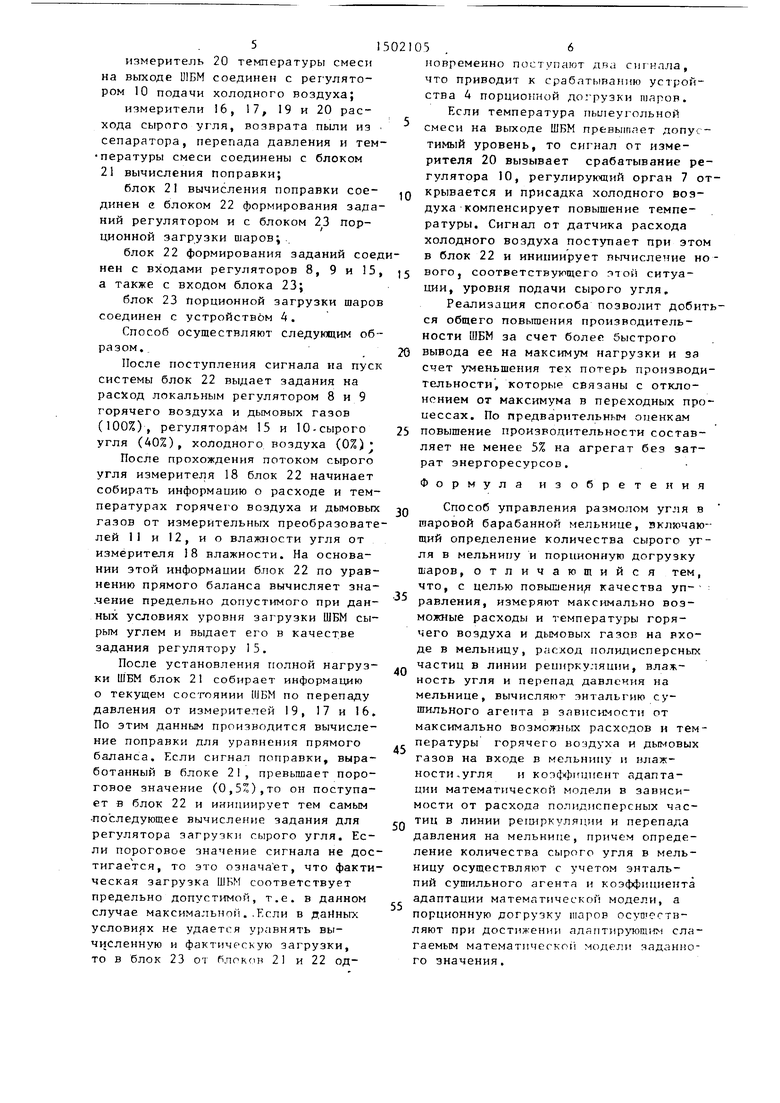

На чертезре представлена схема ре- ализаиии способа.

Типовое технологическое оборудование участка размола угля включает питатель I сьфого угля, шаровая барабанная мельница (ШБМ) 2, и сепаратор 3, соединенные по рециркуляционной схеме. Средства контроля и управления включают устройство 4 порционной догрузки шаров в мельницу, регулирующие органы 5 - 7 на линиях ввода в ШБМ горячего воздуха, дымовых газов и холодного воздуха соответственно, локальные регуляторы 8 - 10 этих потоков, измерительные преобразователи 11 - 1,3 расхода и температуры на этих же входных потоках, регулирующий орган 14, регулятор 15 и измеритель 16 расхода соответственно на линии подачи сырого угля в ШБМ измеритель 17 реииркулирующего потока частиц- возврата из сепаратора б ШБМ, измеритель 18 влажности сырого угля, измеритель 19 перепада давления на входе и выходе ШБМ, измеритель 20 температуры пылевоздуйной смеси на выходе ШБМ, блок 21 вычисления поправки (адаптации), блок 22 формирования заданий регуляторам: загрузки, блок 23 порционной загрузки шаров.

В статике указанные блоки и уст- ройства соединены в следующем порядке:

регуляторы 8,9,10 и 15 входных потоков горячего воздуха, дымовых газов, холодного воздуха, сырого угля соединены с соответствукщими датчиками и регулирующими органами в локальные системы регулирования по отклонению;

51

измеритель 20 температуры смеси на выходе ШБМ соединен с рег улято- ром 10 подачи холодного воздуха;

измерители 16, 17, 19 и 20 расхода сырого угля, возврата пыли из сепаратора, перепада давления и тем- пературы смеси соединены с блоком 21 вычисления поправки;

блок 21 вычисления поправки сое- динен е блоком 22 формирования заданий регулятором и с блоком 23 порционной загрузки шаров; .,

блок 22 формирования заданий соеднен с входами регуляторов 8, 9 и 15, а также с входом блока 23;

блок 23 Порционной загрузки шаров соединен с устройством 4.

Способ осуществляют следующим образом. .

После поступления сигнала на пуск системы блок 22 выдает задания на расход локальным регулятором 8 и 9 горячего воздуха и дымовых газов (100%), регуляторам 15 и 10-сырого угля (40%), холодного воздуха (0%)

После прохождения потоком сырого угля измерителя 18 блок 22 начинает собирать информацию о расходе и температурах горячего воздуха и дымовых газов от измерительных преобразователей 11 и 12, и о влажности угля от измерителя 18 влажности. На основании этой информации блок 22 по уравнению прямого баланса вычисляет зна- .чение предельно допустимого при данных условиях уровня загрузки ШБМ сырым углем и выдает его в качестве задания регулятору 15.

После установления полной нагруз- ки ШБМ блок 21 собирает информацию о текущем состоянии ШБМ по перепаду давления от измерителей 19, 17 и 16, По этим данным производится вычисление поправки для уравнения прямого баланса. Если сигнал поправки, выработанный в блоке 21, превышает пороговое значение (0,5%),то он поступает в блок 22 и инициирует тем самым -последующее вычисление задания для регулятора загрузки сырого угля. Если пороговое значение сигнала не достигается, то это означа ет, что фактическая загрузка ШБМ соответствует предельно допустимой, т.е. в данном случае максимальной. .Если в дайны : условиях не удается уравнять вычисленную и фактическую загрузки, то в блок 23 от блоков 21 и 22 од

Q

5

0

5

g

Q п

5

5

5

05 .6

повременно поступают два сигнала, что приводит к срабатыванию устройства 4 порционной догрузки шаров.

Если температура пылеугольной смеси на выходе ШБМ превышпет допустимый уровень, то сигнал от измерителя 20 вызывает срабатьгвание регулятора 10, регулирующий орган 7 открывается и присадка холодного воздуха компенсирует повышение температуры. Сигнал от датчика расхода холодного воздуха поступает при этом в блок 22 и инициирует вычисление нового, соответствующего этой ситуации, уровня подачи сырого угля.

Реализация спогоба позволит добиться общего повышения производительности ШБМ за счет более быстрого вывода ее на максимум нагрузки и за счет уменьшения тех потерь производительности, которые связаны с отклонением от максимума в переходных процессах. По предварительным опенкам повышение производительности составляет не менее 5% на агрегат без затрат энергоресурсов.

Формула изобретения

Способ управления размолом угля в шаровой барабанной мельнице, включающий определение количества сырого угля в мельнипу и порционную догрузку шаров, отличающийся тем, что, с целью повышение качества уп- : равления, измеряют максимально возможные расходы и температуры горячего воздуха и дымовых газов на входе в мельницу, расход полидисперсных частиц в линии репиркуляции, влажность угля и перепад давления на мельнице, вычисляют энтальгию сушильного агента в зависимости от максимально возможных расходов и температуры горячего воздуха и дымовых газов на входе в мельнипу и нлаж- ности,угля и коз4ч})1га11ент адаптации математической в зависимости от расхода полидисперсных частиц в линии регшркуляцяи и перепада давления на мельнице, причем определение количества сырого угля в мельницу осуществляют с учетом энтальпий сушильного агента и коэффициента адаптации математической модели, а порционную догрузку шаров осуп естн- ляют при достижении алаптир тощ№1 слагаемым математичегко модели заданного значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования работы шаровой барабанной мельницы | 1981 |

|

SU973160A1 |

| Система автоматического регулирования пылесистемы с шаровой барабанной мельницей | 1983 |

|

SU1147431A1 |

| Способ приготовления угольной пыли на тепловой электростанции с применением газопоршневого привода мельницы | 2024 |

|

RU2829657C1 |

| Способ управления загрузкой шаровой барабанной мельницы | 1975 |

|

SU537694A1 |

| Способ подготовки топлива на тепловой электростанции с применением газопоршневого двигателя | 2024 |

|

RU2827332C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ШАРОВОЙ БАРАБАННОЙ МЕЛЬНИЦЫ | 1966 |

|

SU223876A1 |

| Способ автоматического контроля загрузки шаровой вентилируемой мельницы измельчаемым материалом | 1982 |

|

SU1036376A1 |

| Система регулирования молотковойМЕльНицы | 1978 |

|

SU810270A1 |

| Способ автоматического регули-РОВАНия зАгРузКи шАРОВ B бАРАбАН-Ную МЕльНицу | 1979 |

|

SU797765A1 |

| Способ пылеприготовления на тепловой электростанции с использованием газопоршневого двигателя | 2024 |

|

RU2827082C1 |

Изобретение относится к управлению процессами размола угля в шаробарабанных мельницах. Может найти применение в топливной, строительной и других отраслях промышленности. Позволяет повысить качество управления. Для достижения поставленной цели измеряют максимально возможные расходы и температуры горячего воздуха и дымовых газов на входе в мельницу, расход полидисперсных частиц в линии рециркуляции, влажность угля и перепад давления на мельнице, вычисляют энтальпию сушильного агента и коэффициент адаптации математической модели и определяют количество сырого угля и порционную загрузку шаров. 1 ил.

Составитель В.Алекперов Редактор В.Петраш Техред М.ДидыкКорректор С.Черни

Заказ 4998/9

Тираж 543

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Устройство для посола мяса | 1982 |

|

SU1066520A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ регулирования заполнения шаровой барабанной мельницы | 1982 |

|

SU1047520A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-08-23—Публикация

1987-08-03—Подача