И:и)бретение относится к электродуговой сварке и наплавке металлов и может быть использовано преимучцественно при сварке и пап.тавке под флюсом плавящимся э.чектро- дом с электромагнитным переме1ниванием металла сварочной ванны.

Целью изобретения является повышение качества наплавки за счет повышения равномерности подачи флюса.

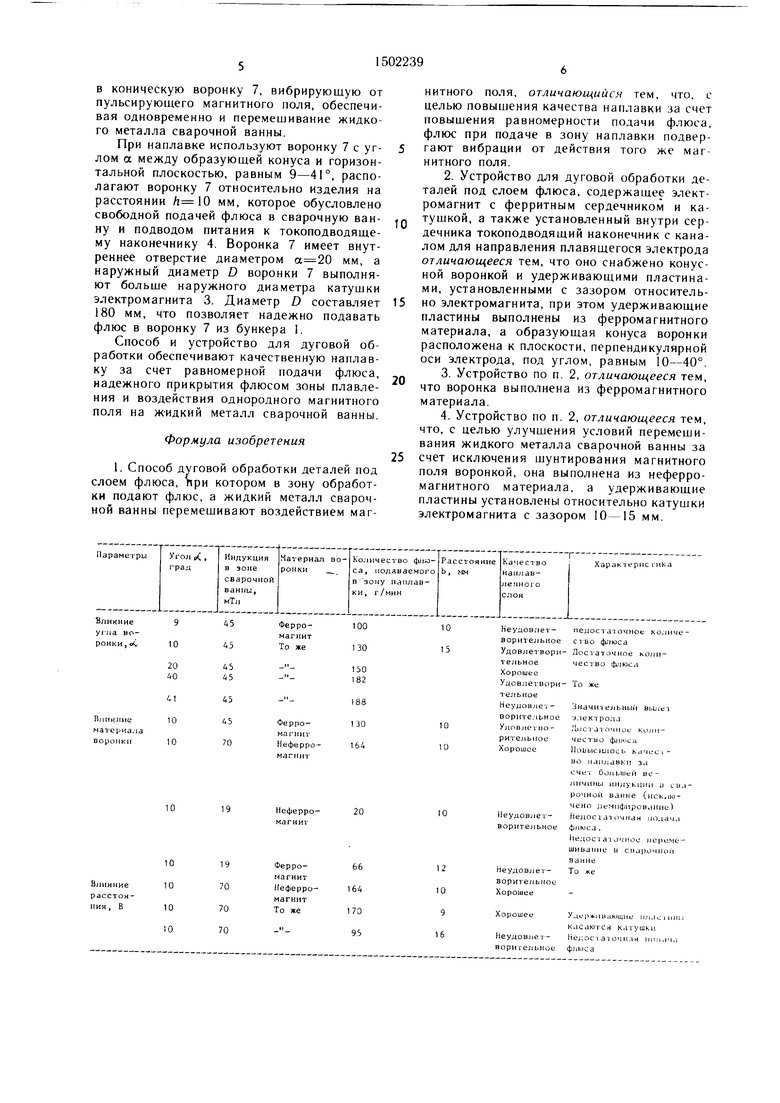

На фиг . 1 представлено устройство, общий вид; на фиг. 2 - воронка для подачи флюса в зону наплавки.

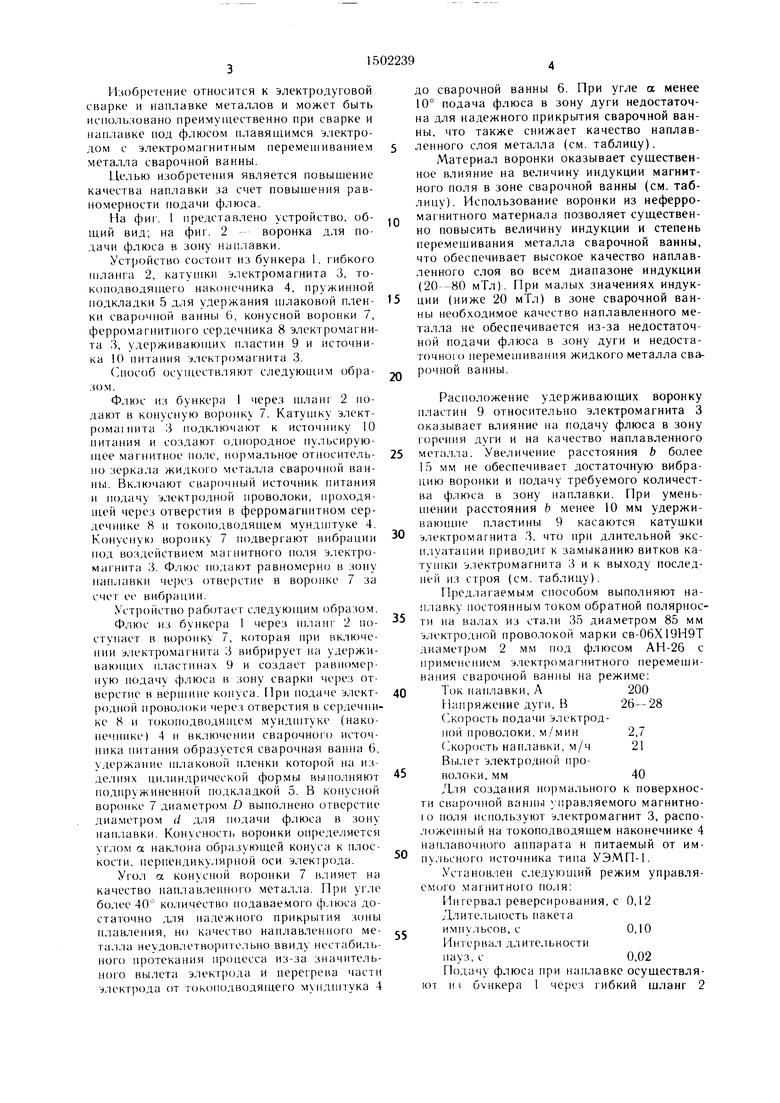

Уст1)ойство состоит из бункера 1. гибкого шланга 2, катушки электромагнита 3, то- коподводяшего наконечника 4, пружинной подкладки 5 для удержания П1лаковой пленки сварсяпюй ванны 6, конусной воронки 7, ферромагнитного сердечника 8 электромагнита 3, удерживаюши.х пластин 9 и источника 10 питания электрс магнита 3.

(люсоб осуществляют следующим образом.

Флюс из бункера 1 через шланг 2 подают в конусную воронку 7. Катушку элект- ромамигга 3 подключают к источнику 10 питания и создают однородное пульсирующее магнитное поле, нормальное относительно зерка.та жидкого металла сварочной ванны. Включают сварочный источник питания и подачу электродной проволоки, про.ходя- шей через отверстия в ферромагнитном сердечнике 8 н токоподводяшем мундштуке 4. Конусную воронку 7 подвергают вибрации под воздействием магнитного поля электромагнита 3. Флюс подают равномерно в зону наплавки через отверстие в воронке 7 за счет ее вибрации.

Устройство работает следующим образом.

Флюс из бункера 1 через Н1лан1 2 поступает в воронку 7, которая при включении электромагнита 3 вибрирует на удержи- ваюши.х пластинах 9 и создает равномерную нодачу флюса в зону сварки через отверстие в вер1нине конуса. При юдаче электродной проволоки через отверстия в сердечнике 8 и токоподводяшем мунднгтуке (наконечнике) 4 и включении сварочного источника питания образуется сварочная ванна 6, удержание шлаковоГ нленки которой на нз- де. шях пилиндрической формы выполняют подпружиненной подкладкой 5. В копусной воронке 7 диаметром D выполнено отверстне диаметром d для подачи флюса в зону наплавки. Конусность воронки определяется глом а наклона образуюшей конуса к плоскости, перпендикулярной оси электрода.

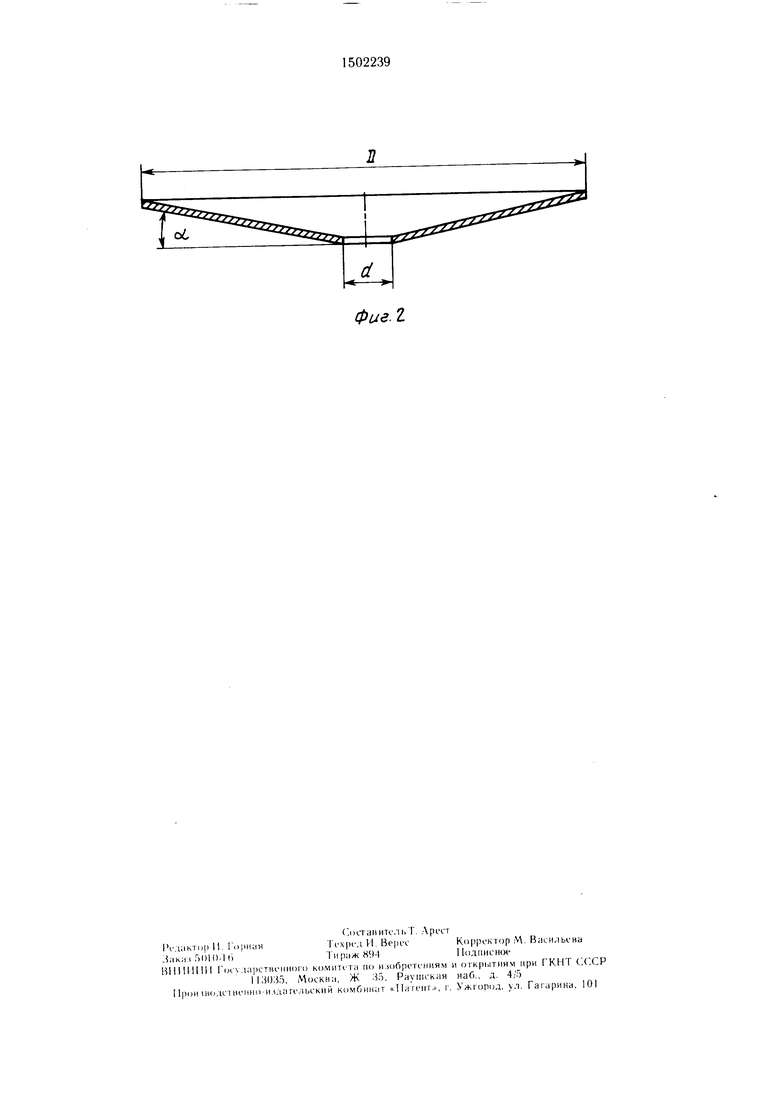

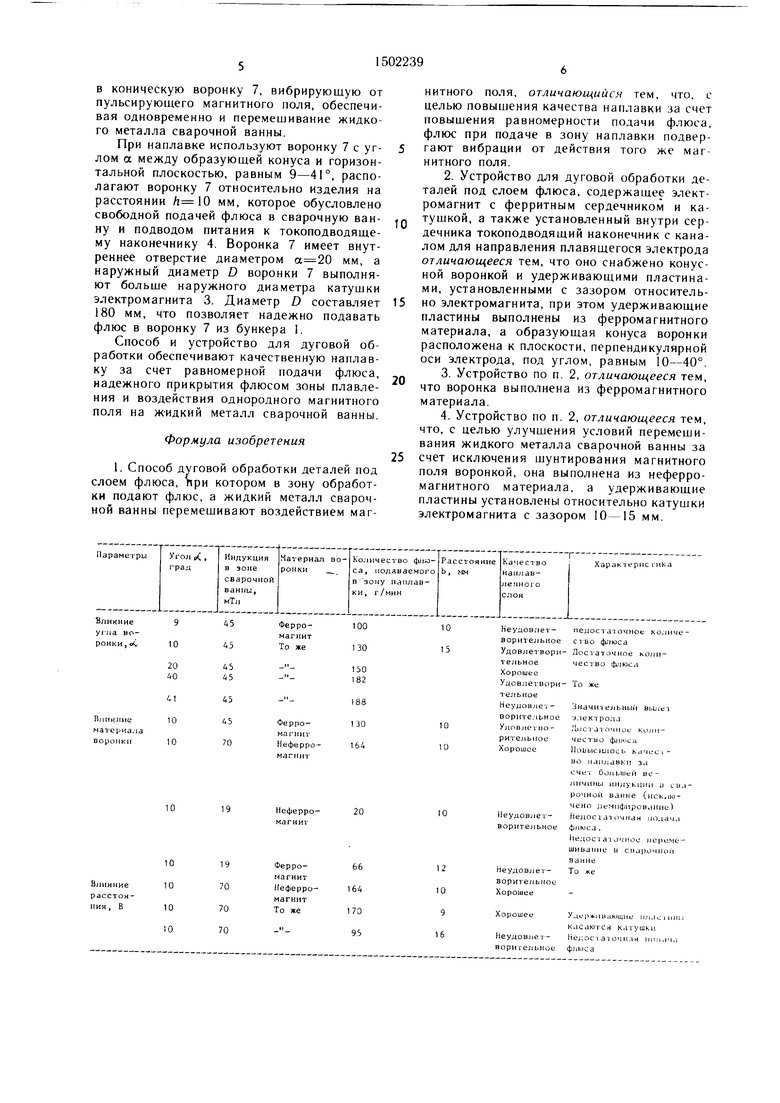

Угол а конусной воронки 7 в, 1ияет на качество наплавленного металла. При угле более 40 ко.тичество подаваемого флюса достаточно для надежного прикрытия зоны плавлепия, но качество наплавленного ме- та,лла неудовлетворительно ввиду нестаби.ть- ного протекания процесса из-за значительного вылета электрода и перегрева частп электрода от токонодводяшего мупдшчука 4

5

0

5

0

5

0

5

0

5

до сварочной ванны 6. При yrjie а менее 10° подача флюса в зону дуги недостаточна для надежного прикрытия сварочной ванны, что также снижает качество наплавленного слоя металла (см. таблицу).

Материал воронки оказывает существенное влияние на величину индукции магнитного поля в зоне сварочной ванны (см. таблицу). Использование воронки из неферромагнитного материала позволяет существенно повысить величину индукции и степень перемешивания металла сварочной ванны, что обеспечивает высокое качество наплавленного слоя во всем диапазоне индукции (20--80 мТл). При малых значениях индукции (ниже 20 мТл) в зоне сварочной ванны необходимое качество наплавленного металла не обеспечивается из-за недостаточной подачи флюса в зону дуги и недостаточного перемешивания жидкого металла сварочной ванны.

Расположение удерживающих воронку пластин 9 относительно электромагнита 3 оказывает влияние на подачу флюса в зону 1Ч)рения дуги и на качество наплавленного металла. Увеличение расстояния b более 15 мм не обеспечивает достаточную вибрацию воронки и подачу требуемого количества флюса в зону наплавки. При уменьшении расстояния b менее 10 мм удерживающие пластины 9 касаются катушки электромагнита 3, что нри длительной экс- плуатапии приводит к замыканию витков катушки электромагнита 3 и к выходу последней из строя (см. таблицу).

Предлагаемым способом выполняют наплавку постоянным током обратной полярности на валах из стали 35 диаметром 85 мм электродной проволокой марки св-06Х19Н9Т диаметром 2 мм под флюсом АН-26 с применением э.чектромагнитного перемешивания сварочной ванны на режиме: Ток наплавки, А200

Напряжение дуги, В26-28

( корость подачи электродной проволоки, м/мин2,7 (жорость наплавки, м/ч21 Вылет электродной проволоки, мм40 Для создания нормального к поверхности сварочной ванны управляемого магнитно- 1о ноля используют электромагнит 3, распо- ложе1шый на токоподводящем наконечнике 4 наплавочного аппарата н питаемый от импульсного источника типа УЭМП-1.

Установлен следующий режим управля- магнитного юля:

Интервал реверсирования, с 0,12 Длительность пакета импульсов, с0,10

Интервал длительности пауз, с0,02

Подачу флюса при наплавке осуществляют и бч нкера 1 через гибкий щ.чанг 2

в коническую воронку 7, вибрирующую от пульсирующего магнитного поля, обеспечивая одновременно и перемещивание жидкого металла сварочной ванны.

При наплавке используют воронку 7 с углом а между образующей конуса и горизонтальной плоскостью, равным 9-41°, располагают воронку 7 относительно изделия на расстоянии мм, которое обусловлено свободной подачей флюса в сварочную ванну и подводом питания к токоподводяще- му наконечнику 4. Воронка 7 имеет внутреннее отверстие диаметром мм, а наружный диаметр D воронки 7 выполняют больще наружного диаметра катушки электромагнита 3. Диаметр D составляет 180 мм, что позволяет надежно подавать флюс в воронку 7 из бункера 1.

Способ и устройство для дуговой обработки обеспечивают качественную наплавку за счет равномерной подачи флюса, надежного прикрытия флюсом зоны плавления и воздействия однородного магнитного поля на жидкий металл сварочной ванны.

Формула изобретения

1. Способ дуговой обработки деталей под слоем флюса, при котором в зону обработки подают флюс, а жидкий металл сварочной ванны перемещивают воздействием маг0

5

0

5

нитного ПОЛЯ, отличающийся тем, что, с целью повыщения качества наплавки за счет повыщения равномерности подачи флюса, флюс при подаче в зону наплавки подвергают вибрации от действия того же магнитного поля.

2.Устройство для дуговой обработки деталей под слоем флюса, содержащее электромагнит с ферритным сердечником и ка- тущкой, а также установленный внутри сердечника токоподводящий наконечник с каналом для направления плавящегося электрода отличающееся тем, что оно снабжено конусной воронкой н удерживающими пластинами, установленными с зазором относительно электромагнита, при этом удерживающие пластины выполнены из ферромагнитного материала, а образующая конуса воронки расположена к плоскости, перпендикулярной оси электрода, под углом, равным 10-40°.

3.Устройство по п. 2, отличающееся тем, что воронка выполнена из ферромагнитного материала.

4.Устройство по п. 2, отличающееся тем, что, с целью улучшения условий перемещи- вания жидкого металла сварочной ванны за счет исключения шунтирования магнитного поля воронкой, она выполнена из неферромагнитного материала, а удерживающие пластины установлены относительно катущки электромагнита с зазором 10-15 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ | 1991 |

|

RU2016721C1 |

| Установка для сварки и наплавки ленточным электродом | 1990 |

|

SU1745452A1 |

| Способ электродуговой обработки и устройство для его осуществления | 1989 |

|

SU1708555A1 |

| Способ наплавки в электромагнитном поле и устройство для его осуществления | 1989 |

|

SU1697998A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2013 |

|

RU2550982C1 |

| Устройство для сварки плавящимся электродом | 1984 |

|

SU1194622A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| СПОСОБ НАПЛАВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РАДИАЛЬНЫХ ОТВЕРСТИЙ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520882C2 |

| Способ дуговой сварки | 1976 |

|

SU647075A1 |

Изобретение относится к электродуговой сварке и наплавке металлов и может быть использовано преимущественно при сварке и наплавке под флюсом плавящимся электродом с электромагнитным перемешиванием металла сварочной ванны. Цель изобретения - повышение качества наплавки за счет повышения равномерности подачи флюса. Устройство состоит из бункера 1, из которого флюс по шлангу 2 подают в воронку 7. При включении электромагнита 3 воронку 7 под воздействием магнитного поля подвергают вибрации на удерживающих пластинах 9. Воронку 7 изготавливают из ферромагнитного материала так как и удерживающие пластины 9. Качественную наплавку осуществляют при одновременной вибрации флюса и перемешивании жидкого металла сварочной ветви под воздействием магнитного поля электромагнита 3. Надежную подачу флюса осуществляют при угле между образующей конуса воронки 7 и плоскостью, перпендикулярной оси электрода, равном 10-40°. При изготовлении воронки 7 из неферромагнитного материала устраняют шунтирование магнитного потока через воронку 7 и улучшают условия перемешивания металла сварочной ванны. При этом надежную работу устройства обеспечивают при зазоре между удерживающими пластинами 9 и катушкой электромагнита 3, равном 10-15 мм. Способ и устройство для дуговой обработки обеспечивают качество наплавленного металла за счет равномерной подачи флюса, надежного прикрытия флюсом зоны сварки или наплавки и воздействия однородного магнитного поля на жидкий металл сварочной ванны. 2 С. и 2 з.п. ф-лы, 2 ил., 1 табл

а

20 40

41 10 10

45 45

45 45 70

Ферро- магиит Неферро- магнит

10

10 10 10 10

19

19 70 70 70

Неферро- магнит

Ферро- магнит 11еферро- магнит То же

10

10

10

12

10

9

16

воритель)1ое Хорошее

Хорошее Удерживающие iL jjv: ji

касаютсн катушки

Неудовлет- He;;oc-i ат очилн ион.р вори гельное флюса

Фиг. г

| Устройство для наплавки ферромагнитных порошкообразных металлов | 1973 |

|

SU515607A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР , 1194622, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-23—Публикация

1987-09-21—Подача