1

Изобретение относится к обработке материалов резанием и может быть использовано для автоматического управления процессом резания.

Известен способ автоматического . управления процессом глубокого сверления, заключающийся в улавливании звуковых колебаний, возникающих в процессе резания в системе СПИД, преобразовании их в электрические сигналы, вьщелении из них сигнала, генерируемого сверлом и деталью, и исполЬ зевании его дпя изменения режима обработки. Способ реагирует на быстрые колебания нагрузки и вибрации системы СПИД и предупреждает поломки инструмента как наиболее слабого ее элемента р .

Однако этот способ обладает тем недостатком, что не учитьшает изменение амплитуды сигнала, генерируемого сверлом и деталью в зависимости от положения датчика, воспринимающего колебания относительно зоны резания.

В процессе обработки глубоких отверстий изменяется расстояние между датчиком, воспринимающим звуковые колебания, и источником этих колебаний, которым является зона резания.

Изменение расстояния между источ-ч НИКОМ звуковых колебаний и датчиком оказывает влияние на амплитуду сигнала, закон изменения которой определяется выражением

10

€ .(iO(t- ),

где Х - амплитуда колебаний на расстоянии от источника, равHbW 1 J

V - скорость распространения

15

колебаний;

г - расстояние от источника колебаний;UU - частота; t - время.

30

При одном и том же возбуждении изменение амплитуды в зависимости от расстояния происходит по гиперболическому закону. Отсюда следует, что

при одном и том же нарушении работы сверла, происходящем в разных, местах по глубине сверления 5 выделенный сигнал имеет различные амплмтуд15ые значения, что приводит к большой погрешности нри определении сигнала управления, значения которого получаются сравнением выделенного сигнала с заданным результатом.

Цель изобретения - повышение точности онределения сигнала управления.

Поставленная цепь достигается тем, что сигнал, генерируемьш сверлом и деталью, корректируют по глубине сверлетшя в зависимости от положения датчика относительно зонь резания.

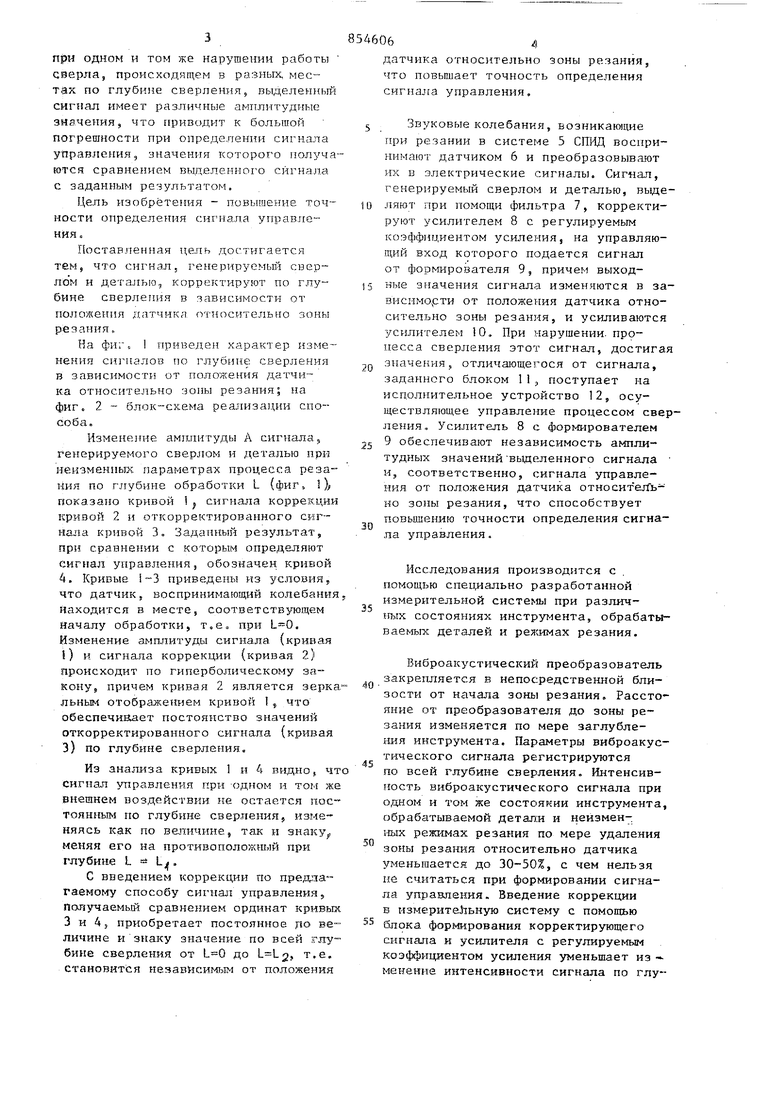

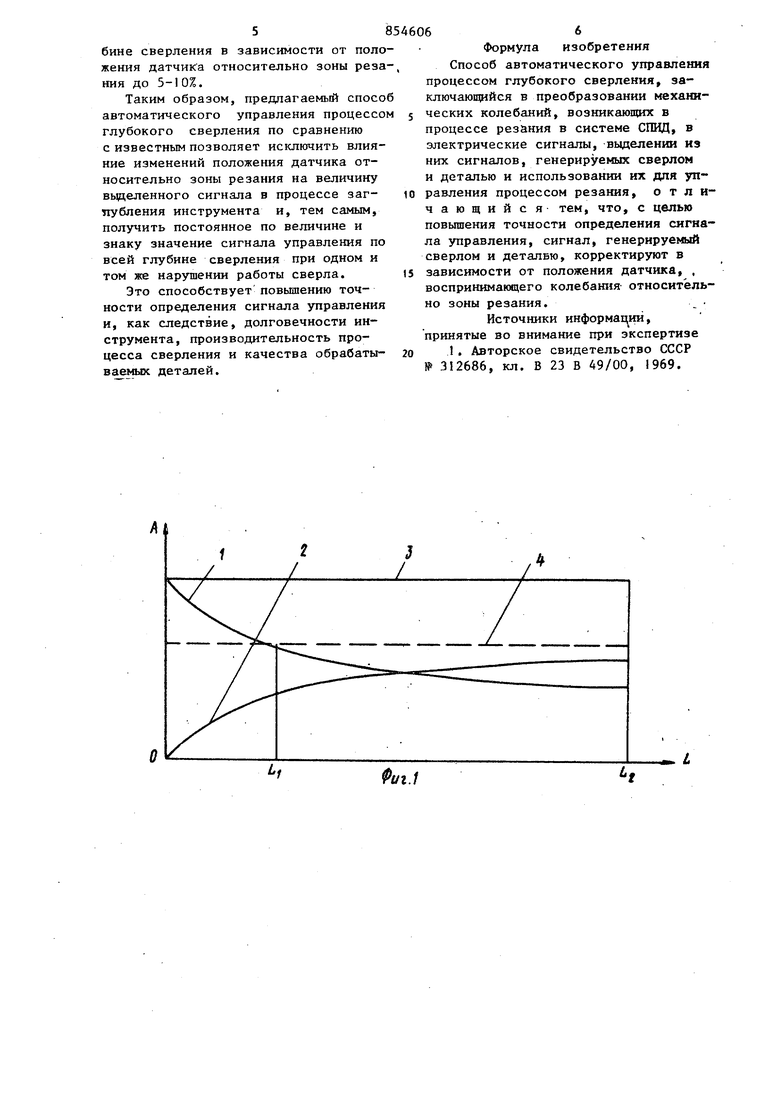

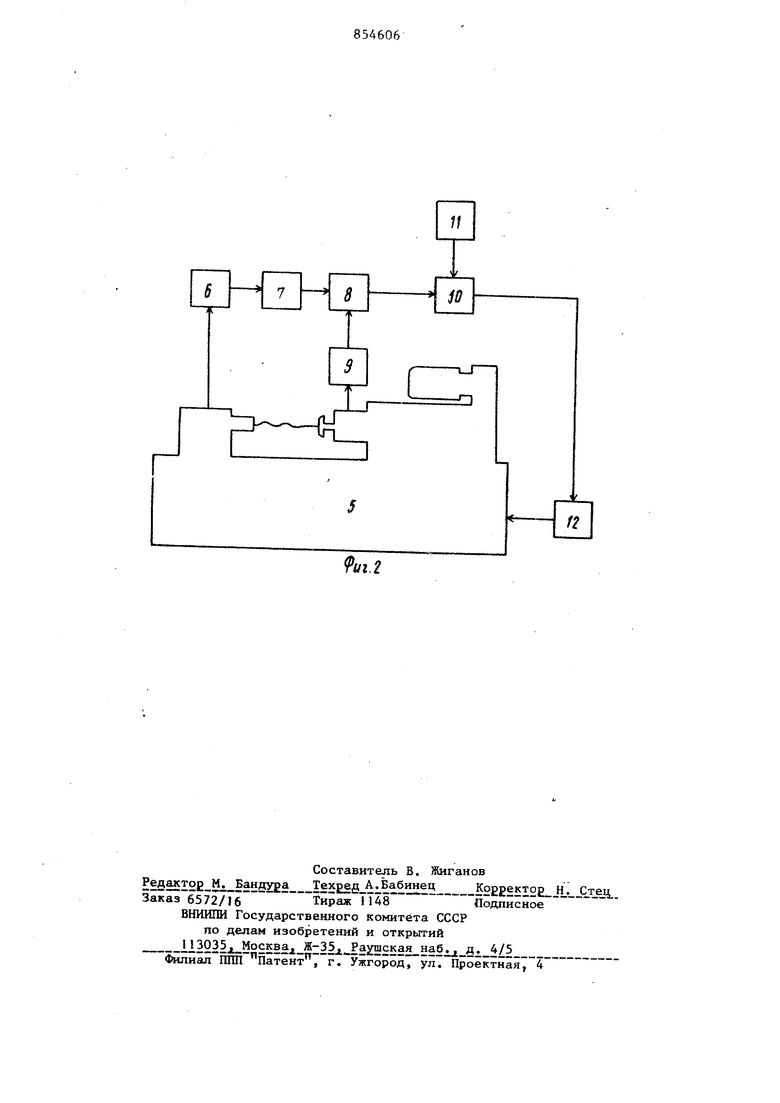

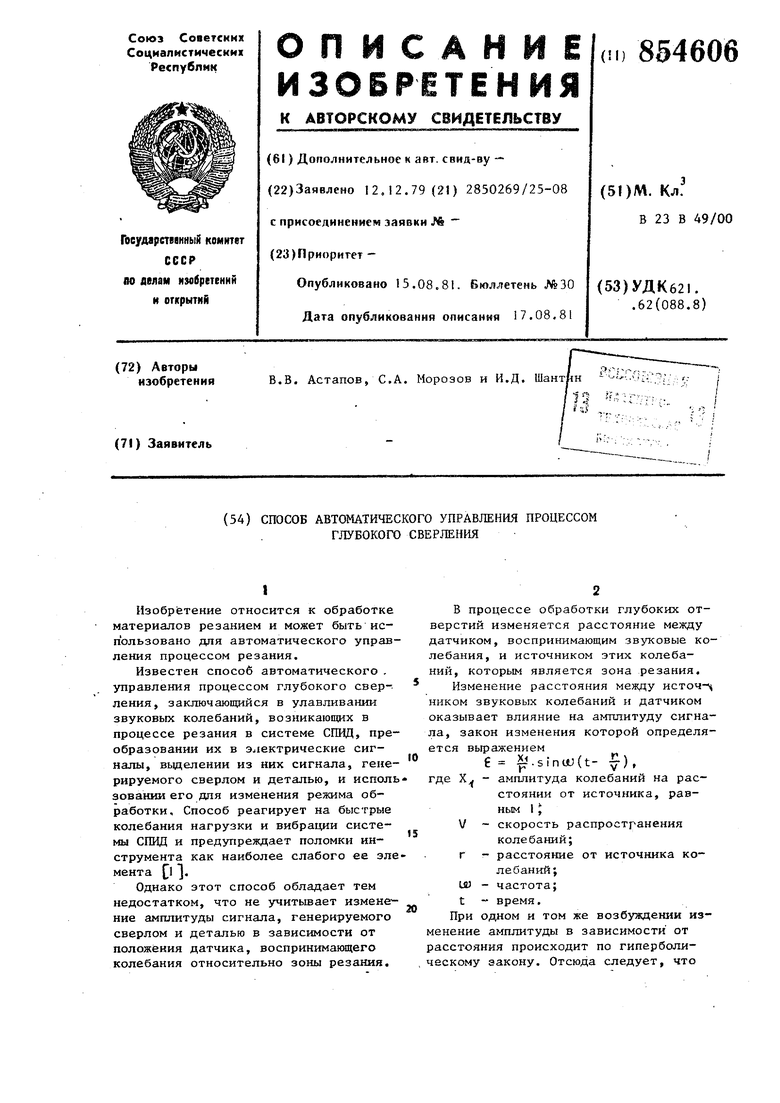

На фиг 1 приведен характер изменения сигналов по глубине, сверления в зависимост от пололсения датчика относительно зоны резания; на фиг. 2 блок-схема реапизации способа,

Изменен е амплитуды А сигнала генерируемого сверлоьз и деталью при неизменных параметрах процесса резаНия по глубине обработки L (фиг О/ показано кривой сигнала коррекции кривой 2 и откорректированного сигнала кривой 3 Заданный результат, при сравнении с которым определяют сигнал управления, обозначен кривой 4. Кривые i-3 приведены из условия, что датчик S воспринимающий колебания находится в месте, соответствующ€1М началу обработки, т.е. при , Изменение a плитyды сигнала (кривая 1) и сигнала коррекции (кривая 2.) происходит но гиперболическому закону, причем кривая 2 является зеркальным отображением кривой что обеспечив;ает постоянство значений откорректированного сигнала (кривая З) по глубине сверления

Из анализа кривых 1 и 4 видно, чт сигнал управления при одном и том же внешнем воздействии не остается постоянным по глубине сверления, изменяясь как но BenH4iiHej так и знаку, меняя его на противоположш,1й при глубине L Ljf

С введением коррекции по предлагаемому способу сигнал управления, Панучаемый сравнением ординат кривыз 3 и 4j приобретает постоянное rso величине и знаку значение по всей глубине сверления от до .. т.е. становится незавйсим1 ш от положения

датчика относительно зоны резания, что повышает точность определения сигнала управления,

Звуковые колебания, возникакицие при резании в системе 5 СПИД воспринимают датчиком 6 и преобразовывают их в электрические сигналы. Сигнал, генерируемый сверлом и деталью, вьоделяют при помощи фильтра 7, корректируют усилителем 8 с регулируемым коэффициентом усиления, на управляющий вход которого подается сигнал от формирователя 9, причем выходные значения сигнала изменяются в зависиморти от положения датчика относительно зоны резания, и усиливаются ;/силителем 10. При нарушении, процесса сверления этот сигнал, достигая

Q значения 5 отличающегося от сигнала, заданного блоком 1 1 ,, поступает на исполнительное устройство 2, осуществляющее управление процессом сверления „ Усилитель 8 с формирователем

5 9 обеспечивают независимость амплитудных значенийвыделенного сигнала и, соответственно, сигнала управления от положения датчика oTHocHTejfbно зоны резания, что способствует повышению точности определения сигнала управления.

Исследования производится с помощью спехдаально разработанной измерительной системы при различных состояниях инструмента, обрабатываемых деталей и режимах резания.

Виброакустический преобразователь закрегшяется в непосредственной близости от начала зоны резания. Расстояние от преобразователя до зоны резания изменяется по мере заглубления инструмента. Параметры виброакустического сигнала регистрируются по всей глубине сверления. Интенсивность виброакустического сигнала при одном и том же состоянии инструмента, обрабатываемой детали и неизмен-. i-aix режимах резания по мере удаления зоны резания относительно датчика уменьшается до 30-50%, с чем нельзя не считаться при формировании сигнала управления. Введение коррекции в измеритайьную систему с помощью блока формирования корректирующего сигнахса и усилителя с регулируемым коэйхрициентом усиления уменьшает из -мененме интенсивности сигнала по глубине сверления в зависимости от положения датчика относительно зоны резания до 5-10%.

Таким образом, предлагаемый способ автоматического управления процессом глубокого сверления по сравнению с известным позволяет исключить влияние изменений положения датчика относительно зоны резания на величину вьщеленного сигнала в процессе загпубления инструмента и, тем самым, получить постоянное по величине и знаку значение сигнала управления по всей глубине сверления при одном и том же нарушении работы сверла.

Это способствует повьшению точности определения сигнала управления и, как следствие, долговечности инструмента, производительность процесса сверления и качества обрабатываемых деталей.

Формула изобретения Способ автоматического управления процессом глубокого сверления, заключающийся в преобразовании механических колебаний, возникающих в процессе резания в системе СПИД, в электрические сигналы, выделении из них сигналов, генерируемых сверлом и деталью и использовании их для управления процессом резания, отличающийся тем, что, с целью повышения точности определения сигнала управления, сигнал, генерируемый сверлом и деталБю, корректируют в зависимости от положения датчика, , воспринимающего колебания относительно зоны резания.

Источники информа1 ии, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 312686, кл. В 23 В 49/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управленияпРОцЕССОМ глубОКОгО СВЕРлЕНия | 1979 |

|

SU806286A1 |

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| Способ оценки шероховатости поверхности в процессе резания | 1979 |

|

SU872052A1 |

| Устройство для адаптивного управления процессом абразивной обработки | 1983 |

|

SU1096089A1 |

| Способ управления процессом глубокого сверления | 1983 |

|

SU1180173A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГЛУБОКОГО СВЕРЛЕНИЯВСЕСОн./. г' ^-iHATtiiiUy'!. Г^*>&- •-'••. БИ6;1ИО,^-КА 1 | 1971 |

|

SU312686A1 |

| Способ определения износа инструмента | 1982 |

|

SU1024227A1 |

| Система автоматического управления процессом глубокого сверления | 1987 |

|

SU1502260A1 |

| Способ определения износа инструмента | 1978 |

|

SU763069A1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

Авторы

Даты

1981-08-15—Публикация

1979-12-12—Подача