(ЗА) ПРЕССОВЫДУВНАЯ СТЕКЛОФОРМУЮЩАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессовыдувная стеклоформующая машина | 1977 |

|

SU711526A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1970 |

|

SU427905A1 |

| СЕКЦИОННАЯ ПРЕССОВЫДУВНАЯ СТЕКЛОФОРМУЮЩАЯМАШИНА | 1968 |

|

SU231078A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2024438C1 |

| Способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации | 2020 |

|

RU2756502C1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| Прессующее устройство стеклоформующей машины | 1985 |

|

SU1276632A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 2015 |

|

RU2592317C1 |

| Вакуумно-выдувная машина | 1973 |

|

SU461066A1 |

| ПОВОРОТНАЯ ГОЛОВКА | 2008 |

|

RU2384411C1 |

1

«

Изобретение относится к машинам |для выработки штучных изделий из стекла, узкогорлой и широкогорлой стеклотары.

Известны роторные стеклоформую(цие машины для выработки узкогорлых изделий моделей ВВ-7, BB-12,S10. Во всех этих моделях стеклоформующие секции установлены на столе-роторе, вращающемся вокруг неподвижных кулаков. Кулаки воздействуют на механизмы секций и сообщают им движение в требуемой, во времени, последовательно сти СОНаиболее близкой по технической сущности и достигаемому эффекту к изобретению является стеклоформующая машина, содержащая ротор,на котором смонтированы секции, каждая из которых включает раскрывные расположенные друг под другом черновую и чистовую формы и поворотную головку, с закрепленными на ней разъемным

горловым кольцом для передачи изделия из черновой формы в чистовую 2.

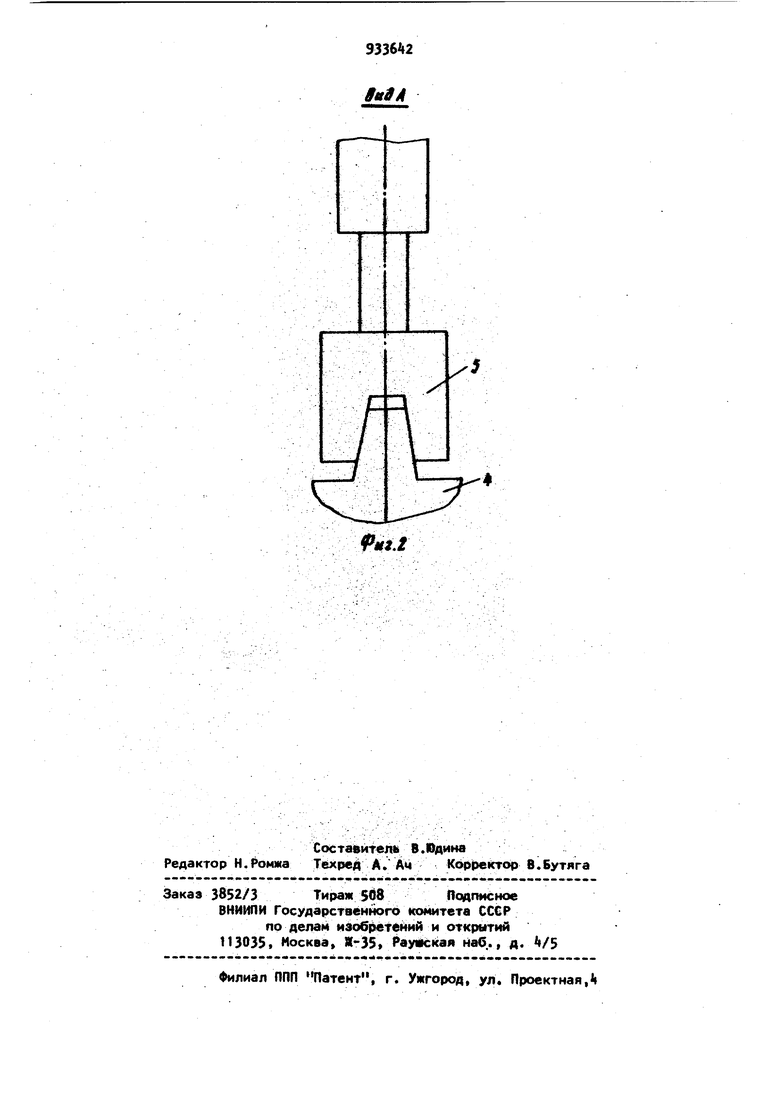

В известных стеклоформующих машинах в каждой секции черновая форма одноместная i или двухместная) расположена непосредственно над чистовой формой. Таким образом, черновые и чистовые формы находятся на одной окружности, т.е. удалены от центра машины. Раскрывание и закрывание черновой и чистовой форм происходит при повороте держателей, несущих полуформы, вокруг общей оси, а перенос пульки из черновой формы в чистовую осуществляется поворотной головкой, несущей горловые кольца и керн. Механизм открывания и закрывания черновой формы выполняет одновременно функции запирания формы, т.е. удержания ее от раскрывания при загрузке каплей стекломассы и при формовании пульки. Таким образом, механизм выполняет как кинематическую, так и силовую задачи. Известное компоновочно-конструктивное решение роторных стеклоформующих машин позволяет применить для выработки изделий только такой способ формования, при котором формование в черновой форме производится непосредственным вс здействием на стекломассу последовательно вакуума и сжатого воздуха, а формирование в чистовой форме воздействием вакуума. При таком способе формования распределение стекла в изделии неравномерно, что особенно сказывается при выработке широкогорлых изделий. Таким образом, этот способ формования не позволяет значительно уменьшить массу изделия при условии сохранения его прочности, а уменьшение массы вырабатываемых изделий, что крайне важно само по себе, позво ляет увеличить производительность из-за уменьшения количества тепла, вносимого в формы. Увеличение производительности роторных стеклоформующих машин, вполне достижимое с точки зрения возможностей механиз мов, ограничивается малыми усилиями воздействующими на стекломассу в че новой и чистовой формах, малым ходом керна; недостаточной возможностью отбора тепла от черновой и чистовой форм. Совмещение кинематической и силовой функций в механизме держателей черновых форм обуславливает возникновение больших усилий на ку лаке механизма, и как следствие, по вышенный износ. Цель изобретения - расширение ас сортимента формируемых на машине стеклоизделий, улучшение их качеств повышение производительности и умен шение массы. Эта це/1ь достигается тем, что прессовыдувная стеклоформующая маши на, содержащая ротор, на котором смонтированы секции, каждая из кото рых включает раскрывные, расположен ные друг под другом черновую и чист вую формы и поворотную головку, с закрепленным на ней разъемным горло вым кольцом для передачи изделия из черновой формы в чистовую, снабжена смонтированным под каждой черновой формой и механизмом прессования с плунжером и установленной с возможностью поворота над каждой чистовой формой дутьевой головкой, причем черновая и чистовая формы смещены относительно друг друга по радиусу ротора, а с целью предотвращения раскрывания формы во время прессования стеклоизделия, каждая черновая форма снабжена скобой. Применение такого способа формования изделий позволит повысить производительность роторных стеклоформующих машин за счёт интенсивного отбора тепла через плунжер при формовании в черновой форме и при продувании полости изделия при формовании в чистовой форме. формование в черновой форме с помощью плунжера позволит управлять распределением стекла в пульке, за счет чего будет возможно снижение массы вырабатываемых изделий при .охранении их прочности, уменьшение массы изделий в свою очередь обеспечит уменьшение количества тепла, поступающего в формы и соответственно позволит повысить производительность машины, В предлагаемой конструкции роторных стеклоформующих машин черновые формы расположены концентрично отно-сительно Чистовых форм, но на окружности меньшего диаметра. Это взаимное смеи{ение чистовых и черновых форм позволяет освободить место под черновыми формами и над чистовыми формами для размещения под черновыми формами механизмов прессования, а над чистовмми-дутьевых головок. Смещение черновых форм к центру без уве71ичения ширины секции оказалось возможным благодаря применению скобы для запирания держателей черновых форм. Применение скобы позволило одновременно снизить усилие на кулаке управления механизмом открывания и закрывания черновых форм. На фиг. 1 схе,матично изображена машина, вид сбоку на секцию машины; на фиг.2 - вид на фиг.1 на скобузапирания держателей черновых форм. В литом корпусе 1 установлены держатели 2 черновых форм с черновыми формами 3. На держателях закреплены зубья i, над которыми расположена скоба 5 запирания держателей. Над черновой формой расположен держатель 6с воронкой и поддоном. По оси черновой формы, под ней, расположен механизм плунжера 7 с плунжером 8. Горловые кольце 9 укреплены в держателях 10, насаженных на оси 11. Ниже держателей черновых

форм и дальше от центра ротора расположены держатели 12 чистовых форм с полуформами 13. На оси держателей чистовых форм установлена дутьевая головка 15.

Предлагаемая стеклоформующая машина работает следующим образом.

Капля стекяомэссы через воронку попадает в черновую форму 3« Затем на форму вместо воронки сверху устанавливается поддон, а на зубья сведенных держателей 2 опускается скоба 5 которая не дает им раскрыться от расклинивающих усилий, возникающих при прессовании плунжером 8 пульки 16. Вертикальное усилие прессования воспринимается механизмом поддона. По окончании формования пульки после подъема скобы 5 и опускания плунжера 8 держатели черновых форм с полуформами раскрываются и удерживаемая горловыми кольцами 9 пулька переносится с поворотом вокруг оси 11 в позицию чистового формования. На этой позиции пулька охватывается чистовыми полуформами t-3, после чего держатели 10 горловых колец разводятся, освобождая пульку и возвращаются в черновую позицию.

Дутьевая головка 15, находивша:яся в момент прихода пульки в отведенном положении, пoвopiaчивaeтcя вокруг оси И и опускается на чистовую форму. Происходит формование изделия, осуществляемое вакуумированием с одновременным выдуванием. По окончании формования дутьевая головка поднимается и уходит в сторону, держатели 12 раскрываются и готовое изделие захватывается съемником и уносится из машины.

Стеклоформующая машина позволит вырабатывать на непрерывно вращающемся ротора как широкогорлую, так и узкогорлую стеклотару прессовыдувным способом, что существенно расширит ассортимент вырабатываемых изделий, а также позволит вырабатывать более качественную и более легкую узкогорлую стеклотару.

Кроме того, наличие дутьевой головки на чистовой позиции позволяет увеличить производительность стеклоформующей машины за счет ускорения процесса формования изделия И более интенсивного его охлаждения продувкой изнутри.

Формула изобретения

и установленной с возможностью поворота над каждой чистовой формой дутьевой головкой, причем черновая и чистовая формы смещены относительно друг друга по радиусу ротора.

Источники информации, принятые во внимание при экспертизе

Лг./

Авторы

Даты

1982-06-07—Публикация

1978-08-02—Подача