Изобретение относится к способам получения минеральных удобрений, в частности к технологии получения растворимых фосфат-шпаков, используемых Ь качестве минеральных удобрений.

Цель изобретения - повышение степени дефосфорации феррофосфора, увеличение содержания усвояемой Р4.05 при одиовременном обогащении готового продукта усвояемой окисью магния.

Пример. 10 нас.ч. феррофосфора , содержащего, мас.%: Р 27,1; Мп 4,1; Si 0,31, около 1, Ее остальное, расплавляют в присутствии извести и 5 мае.ч. основной шлакооб- разумцей добавки при 1550-1600°С.

В расплав через крышку тигля подают кислород. В ходе продувки в расплавленную ванну подают дополнительно 2 мае.ч. серпентинсодержащего отвода состава, мас.%: SiO 41,1; MgO 42,4; FeaOj 7,8; 0,28; NiO 0,2; MnO 0,09; FeO 3,8; TiO 0,01.

Конвертирование проводят в течение 70-75 мин. Затем образующийся шлак резко вылияают на холодную металлическую поверхность. Оставшийся металл (6 мае.ч.) имеет следующий состав, мас.%: Р 0,22; Мп 0,08; Si следы, Fe остальное. Полученный шлак (11 мае.ч.),.растворяющийся в 2%-ной. лимонной кислоте на 96,8л имеет еле-

315025А

дующий состав, мас.%: 41,8; MgU 8,b; CaO 33,1; SiO. 6,2; Гвовц ,6; MnO 2,A; VrOj- 1,4; TiOji 0,28; NiO 0,12.5

Окисление феррофосфора при кислородной продувке представляет собой гетерогенный сложный процесс. В этой связи основные стадии процесса окисления можно представить следующими д уравнениями реакций:

P(Fe)+40a-H,,(POO«- (D Fe3(P04)4+3MgO 3Mg,(PO)+3FeO (2) Fei(PO)i+3CaO 3Caj(PO)+3FeO (3) 2Fe4Pt5FeO+CaO Ca(P04)t+9Fe (4) 5 2P(Fe)+8FeO Fe,(PO)4+5Fe (5) Конвертирование шихты в присутствии предлагаемой добавки в течение 70-75 мин при 1550-1650 С позволяет добиться преимущественного протекания 20 1В системе процессов в соответствии с реакциями (4) и (5), т.е. наиболее полно осуществить дефосфорлцию феррофосфора. Кроме того , в системе образуются растворимые Caj(PO)j по реак-25 циям (3) и (4), Mgj(PO) по реакции (2) и снликофосфаты по схеме: xSiOt+yMg,(PO)t- xSiOi-yMg4(P04),(6)

xSiOa+yCa, (РО ),х510.уСаз (P0)j(7)

т.е. шлак обогащается . зо

При конвертировании феррофосфора с кислородной продувкой ниже 1550 С реакция (2) сдвигается в левую сторону с образованием фосфата железа, что приводит к снижению степени де- фосфорации сплава. При температурах свыше t700-1750t преимущественно протекает реакция восстановления закиси железа с образованием металли35

ческого железа, что, в свою очередь, снижает содержание PaOff- в конечном продукте и ее растворимость в 2%-ной лимонной кислоте.

Оптимальным временем конвертирования феррофосфора является 70-, 75 мин, при этом преобладают процессы связывания оксидов, магния и кальция с образованием фосфатов магния (2) и кальция (3) и двойного фосфата кальция и магния по уравнению реакции:

ca,(P04)4+Mgj(PO,),Mg (РО ) (8) При конвертировании феррофосфора менее 60 мин в расплавленной металлической системе образуются марганцево- кремнистые шлаки, тормозящие процессы связывания кремния, марганца и-фосфора с образованием стабильных соединений по уравнениям реак1р1и:

д

5 0 5

о

5

0

5

0

5

SiOi+CaO CaSiOj(9)

MnO+Caj(P04)Mn3(P04)j+CaO (10)

При увеличении продолжительности конвертирования более 75 мин начинается заметная возгонка , что приводит к потере в продукте и загрязнению окружающей среды.

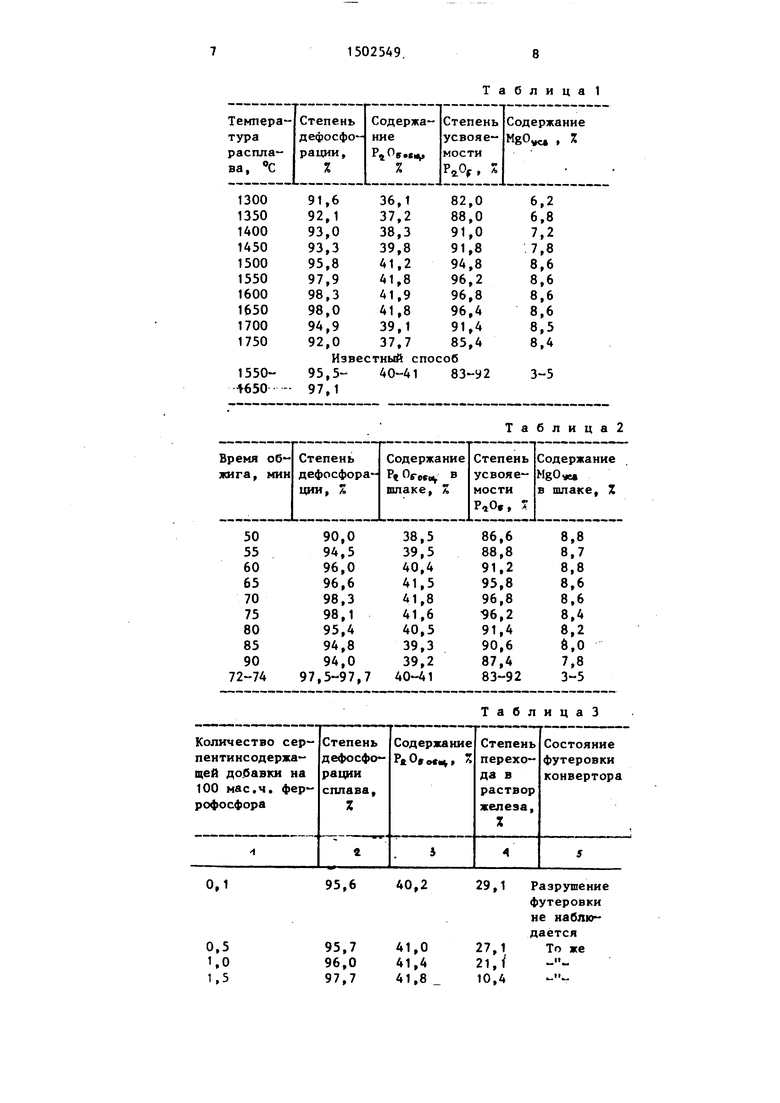

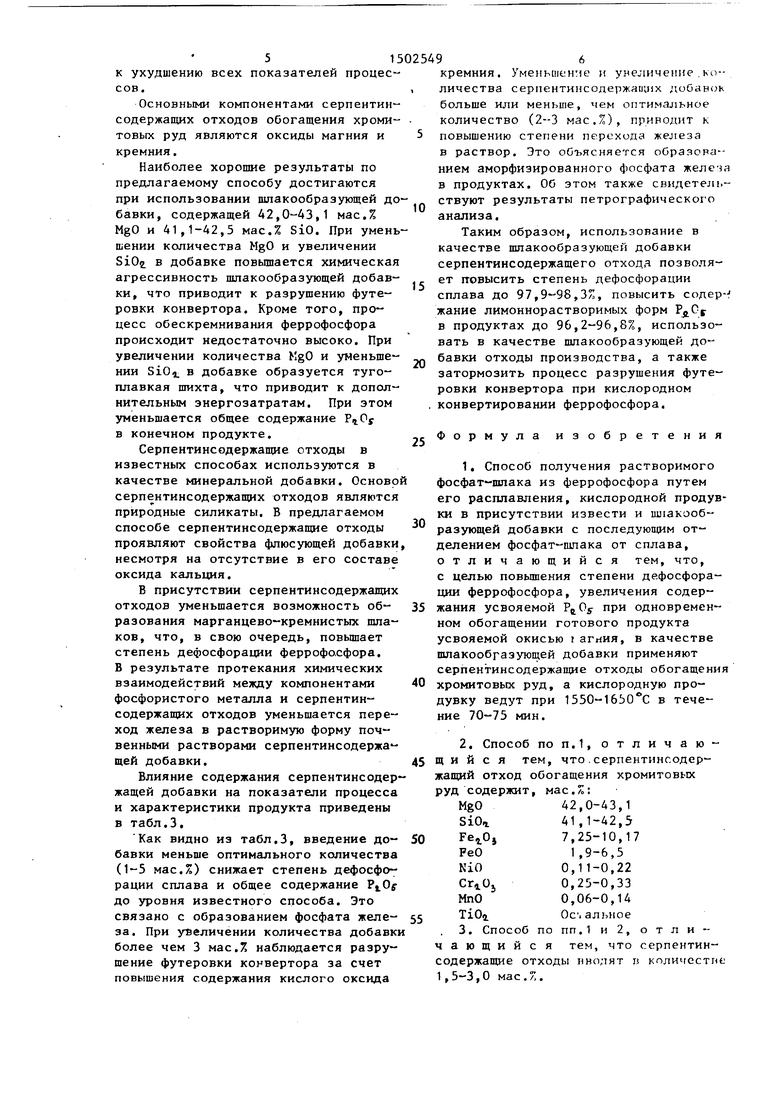

В табл.1 приведено влияние температуры конвертирования феррофосфора на степень дефосфорации и усвояемости и MgO в продуктах при времени кислородного конвертирования 70- 75 мин.

Из табл.1 следует, что при снижении температуры конвертирования ниже 1500 с преимущественно в системе идет образование активной пятиокиси фосфора, которая связывает образующуюся закись железа в фосфат железа (II) по реакции (1). Поскольку пяти- окись фосфора в фосфате железа находится практически в неусвояемой форме, степень усвояемости снижается до уровня известного способа. При этом реакции (2) и (3) протекают неинтенсивно, закись железа не вьщеля- ется в достаточном количестве, что замедляет процесс дефосфорации ферро- фосфора, степень дефосфорации падает и уменьшается относительное содержание в шлаке (разубоживание за счет перехода железа в шлак).

При увеличении температуры конвертирования выше преимущественно протекает процесс образования фосфа- а железа по реакции (5), что приводит к снижению степени превращения PijOg- в усвояемую форму и общего содержания РчОв, степень дефосфорации фосфора при этом уменьшается.

В табл.2 представлено влияние продолжительности кислородной продувки феррофосфора на степени дефосфорации сплава и усвояемости. и MgO в продуктах при температуре кислородного конвертирования .

Как видно из табл.2, при продолжительности конвертирования менее 60 мин наличие в системе образовавшихся в процессе устойчивых марганце- во-кремнистых шлаков тормозит процесс деформации, степень дефосфорации падает, одновременно снижается содержание в щпаке.

При увеличении продолжительности конвертирования более 80 мин могут иметь место обратные реакции с образованием фосфата железа, что приводит

к ухудшению всех показателей процессов ,

Основными компонентами серпентин- содержащих отходов обогащения хроми- товых руд являются оксиды магния и кремния.

Наиболее хорошие результаты по предлагаемому способу достигаются при использовании шлакообразующей добавки, содержащей 42,0-43,1 мас,% MgO и 41,1-42,5 мас.% SiO. При уменьшении количества MgO и увеличении SiOa в добавке повышается химическая агрессивность шлакообразующей добавки, что приводит к разрушению футеровки конвертора. Кроме того, процесс обескремнивания феррофосфора происходит недостаточно высоко. При увеличении количества MgO и уменьшении SiOi. в добавке образуется тугоплавкая шихта, что приводит к дополнительным энергозатратам. При этом уменьшается общее содержание в конечном продукте.

Серпентинсодержащие отходы в известных способах используются в качестве минеральной добавки. Осново серпентинсодержащих отходов являются природные силикаты. В предлагаемом способе Серпентинсодержащие отходы проявляют свойства флюсующей добавки несмотря на отсутствие в его составе оксида кальция.

В присутствии серпентинсодержащих отходов уменьшается возможность образования марганцево-кремнистых шлаков, что, в свою очередь, повышает степень дефосфорации феррофо.сфора. В результате протекания химических взаимодействий между компонентами фосфористого металла и серпентинсодержащих отходов уменьшается переход железа в растворимую форму почвенными растворами серпентинсодержа щей добавки.

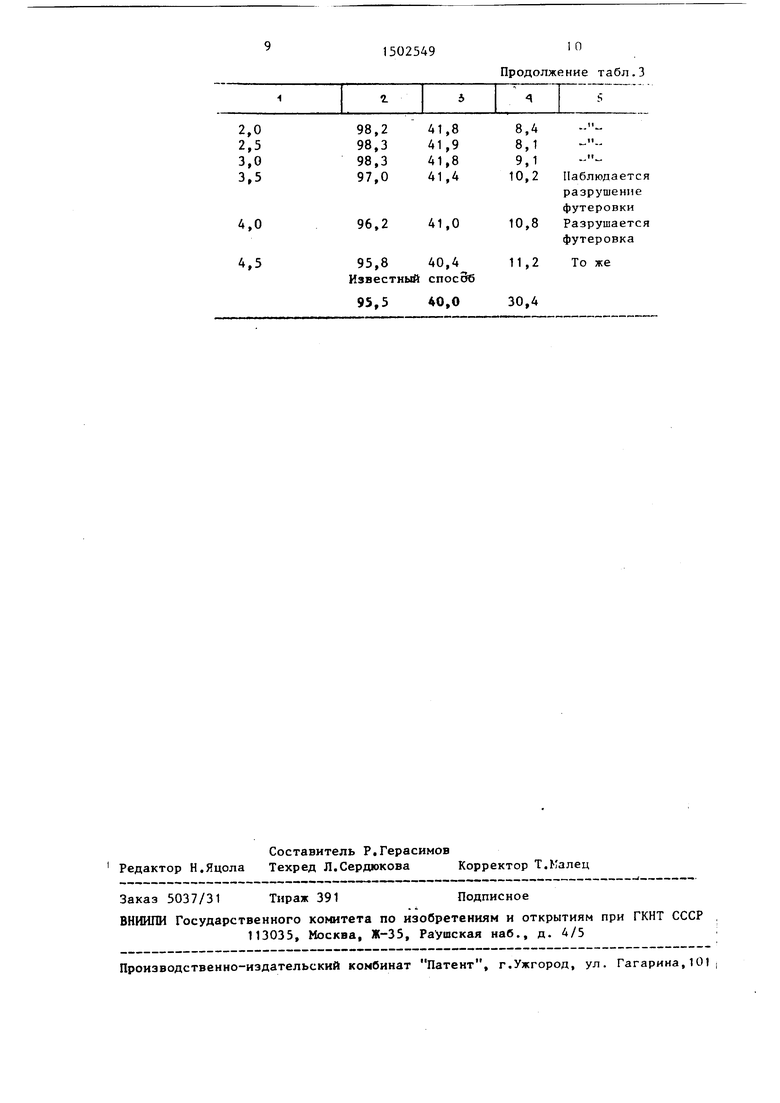

Влияние содержания серпентинсодер жащей добавки на показатели процесса и характеристики продукта приведены в табл.3,

Как видно из табл.3, введение добавки меньше оптимального количества (1-5 мас.%) снижает степень дефосфорации сплава и общее содержание до уровня известного способа. Это связано с образованием фосфата железа. При увеличении количества добавк более чем 3 мас.% наблюдается разрушение футеровки конвертора за счет повышения содержания кислого оксида

0

5

0

кремния. Уменьшение н унеличепие .количества серпентинсодержащих добавок больше или меньше, чем оптимальное количество (2-3 мас.%), природнт к повышению степени перехода железа в раствор. Это объясняется образора-- нием аморфизированного фосфата желеча в продуктах. Об этом также свидетельствуют результаты петрографического анализа.

Таким образом, использование в качестве шлакообразующей добавки серпентинсодержащего отхода позволяет повысить степень дефосфорации сплава до 97,9-98,3%, повысить содер-- жание лимоннорастворимых форм в продуктах до 96,2-96,8%, использовать в качестве шлакообразующей добавки отходы производства, а также затормозить процесс разрушения футеровки конвертора при кислородном конвертировании феррофосфора.

Формула изобретения

1. Способ получения растворимого фосфат-шлака из феррофосфора путем его расплавления, кислородной продувки в присутствии извести и шлакооб- разующей добавки с последующим отделением фосфат-шлака от сплава, отличающийся тем, что, с целью повьшения степени дефосфорации феррофосфора, увеличения содер- 5 жания усвояемой при одновременном обогащении готового продукта усвояемой окисью i агния, в качестве шлакообразующей добавки применяют Серпентинсодержащие отходы обогащения хромитовых руд, а кислородную продувку ведут при 1550-16ЬО С в течение 70-75 мин.

5

0

0

2.Способ ПОП.1, отличающийся тем, что.серпентинсодер- жащий отход обогащения хромитовых руд содержит, мас.%:

MgO42,0-43,1

SiOa41,1-42,3

,25-10,17

РеО1,9-6,5

NiO0,11-0,22

,25-0,33

MnO0,06-0,14

TiOiПечальное

3.Способ по ПП.1 и 2, отличающийся тем, что Серпентинсодержащие отходы иводят п количестве 1,5-3,0 мас.%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| "Способ переработки котрельного "молока" | 1990 |

|

SU1736968A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО УДОБРЕНИЯ | 1999 |

|

RU2151132C1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2008 |

|

RU2385349C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2327743C2 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| Способ переработки отхода фосфорного производства на удобрения | 1987 |

|

SU1495331A1 |

Изобретение относится к способам получения минеральных удобрений. Цель изобретения - повышение степени дефосфорации феррофосфора, увеличение содержания усвояемой P2O5 при одновременном обогащении готового продукта усвояемой окисью магния. Способ получения растворимого фосфат-шлака из феррофосфора осуществляют путем его расплавления, кислородной продувки при 1550-1650°С в течение 70-75 мин в присутствии извести и серпентинсодержащего отхода обогащения хромитовых руд в количестве 1,5-3,0 мас.%, содержащего, мас.%: MG 42,0-43,1

SIO2 41,1-42,5

FE2O3 7,25-10,17

FEO 1,9-6,5

NIO 0,11-0,22

CR2O3 0,25-0,33

MNO 0,06-0,4

TIO2 - остальное, с последующим отделением фосфат-шлака от сплава. 2 з.п.ф-лы. 3 табл.

Та6лица2

ТаблицаЗ

Продолжение табл.3

| Позин М.Е | |||

| Технология минеральных солей | |||

| - Л.: Химия, 1970, т,2, с.1051, 1052. |

Авторы

Даты

1989-08-23—Публикация

1987-08-03—Подача