Изобретеиие относится к нефтеперерабатывающей технологии и может быть использовано при фракционировании ширококипящих смесей.

Целью изобретения является увеличение отбора дистиллятных фракций и снижение энергозатрат на фракционирование.

Пример 1 (по известному способу). Водяной пар в низ колонны не . подается, она работает без отгэнной секции, так как исходная смесь вводится в колонну над отгонной секцией.

Пример 2 (по предлагаемому способу). Он отличается от примера 1

тем, что нагретую исходную смесь подают в нижнюю часть колонны. Жидкую фазу сырья нагревают в печи и подают в колонну выше места ввода нагретого сырья, а остаток вьшодят из колонны после контакта с паровой фазой сырья на 4 тарелках отгонной секции.

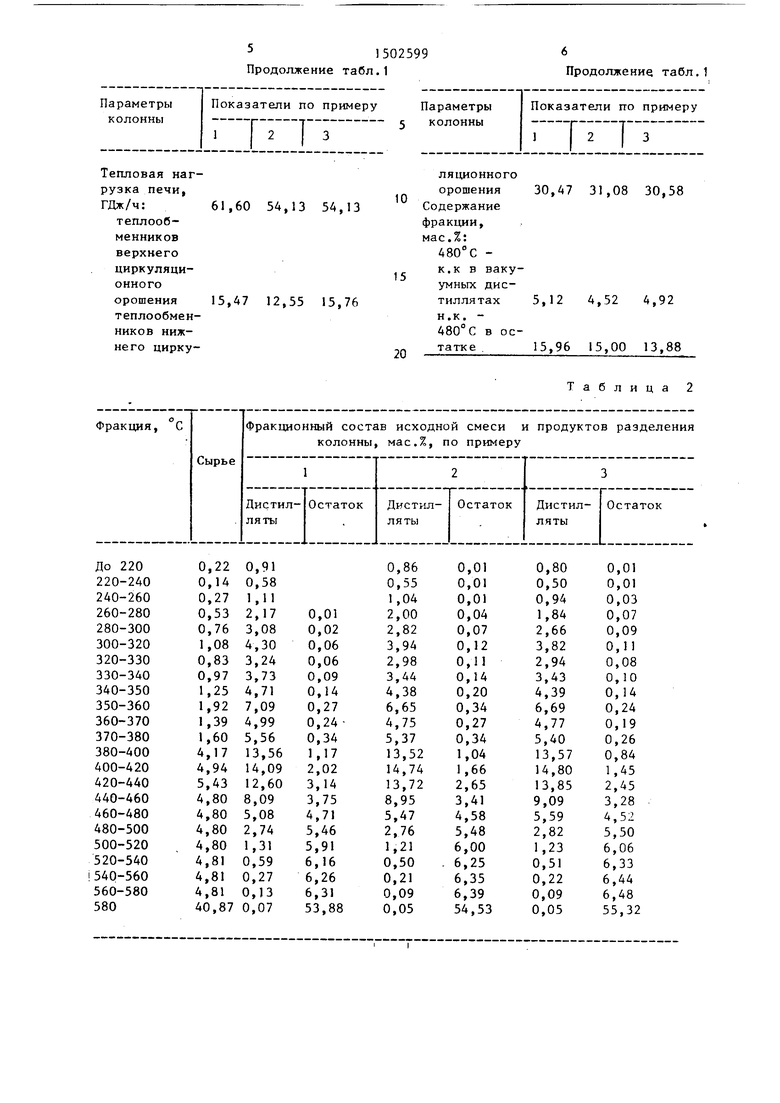

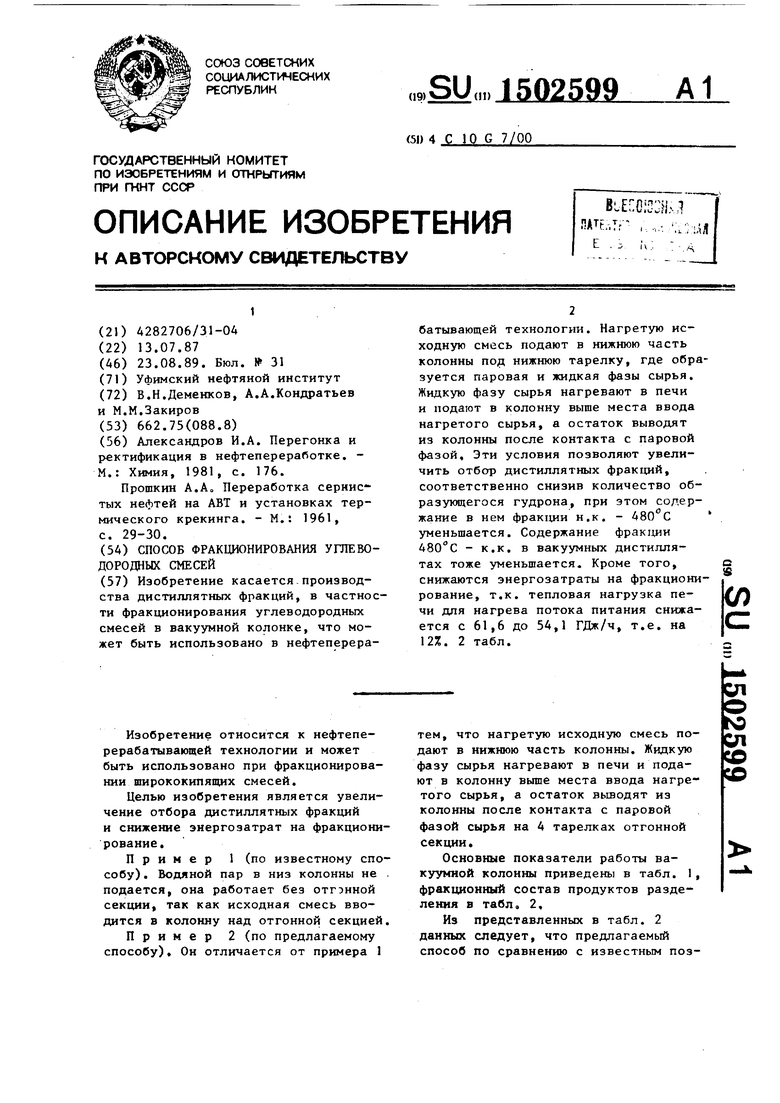

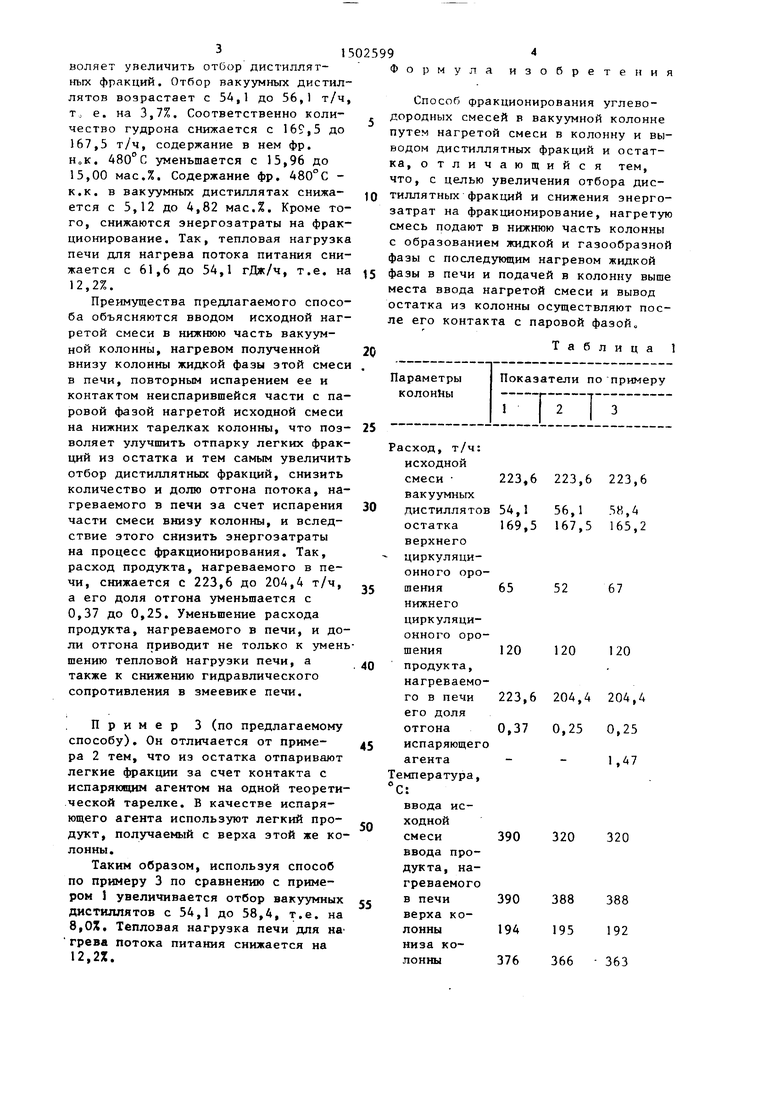

Основные показатели работы вакуумной колонны приведены в табл. 1, фракционный состав продуктов разделения в табл, 2,

Из представленных в табл. 2 данных следует, что предлагаемый способ по сравнению с известным поз31

воляет увеличить отбор дистиллят- нъгх фракций. Отбор вакуумных дистиллятов возрастает с 54,1 до 56,1 т/ч, То е. на 3,7%, Соответственно количество гудрона снижается с 169,5 до 167,5 т/ч, содержание в нем фр. НоК. 480°С уменьшается с 15,96 до 15,00 мас.%. Содержание фр, 480°С - к.к. в вакуумных дистиллятах снижа- ется с 5,12 до 4,82 мас.%. Кроме того, снижаются энергозатраты на фракционирование. Так, тепловая нагрузка печи для нагрева потока питания снижается с 61,6 до 54,1 гДж/ч, т.е. на 12,2%.

Преимущества предлагаемого способа объясняются вводом исходной нагретой смеси в нижнюю часть вакуумной колонны, нагревом полученной внизу колонны жидкой фазы зтой смеси в печи, повторным испарением ее и контактом ненспарившейся части с паровой фазой нагретой исходной смеси на нижних тарелках колонны, что поз- воляет улучшить отпарку легких фракций из остатка и тем самым увеличить отбор дистиллятных фракций, снизить количество и долю отгона потока, нагреваемого в печи за счет испарения части смеси внизу колонны, и вследствие этого снизить энергозатраты на процесс фракционирования. Так, расход продукта, нагреваемого в печи, снижается с 223,6 до 204,4 т/ч.

р м у

4

3 о

бретения

ф о

Способ фракционирования углеводородных смесей в вакуумной колонне путем нагретой смеси в колонну и выводом дистиллятных фракций и остатка, о тличающийс я тем, что, с целью увеличения отбора дистиллятных фракций и снижения энергозатрат на фракционирование, нагретую смесь подают в нижнюю часть колонны с образованием жидкой и газообразной фазы с последующим нагревом жидкой фазы в печи и подачей в колонну выше места ввода нагретой смеси и вывод остатка из колонны осуществляют после его контакта с паровой фазой.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ перегонки нефти | 1988 |

|

SU1595879A1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ МАЗУТА | 2001 |

|

RU2205856C1 |

| Способ перегонки нефти | 1988 |

|

SU1587060A1 |

| Способ перегонки мазута | 1983 |

|

SU1159942A1 |

| Способ переработки нефти | 1988 |

|

SU1525191A1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| Способ переработки нефтяного сырья | 1987 |

|

SU1490139A1 |

| Способ перегонки мазута | 1988 |

|

SU1555342A1 |

| Способ переработки мазута | 1987 |

|

SU1447837A1 |

Изобретение касается производства дистиллятных фракций , в частности, фракционирования углеводородных смесей в вакуумной колонне, что может быть использовано в нефтеперерабатывающей технологии. Нагретую исходную смесь подают в нижнюю часть колонны под нижнюю тарелку, где образуется паровая и жидкая фазы сырья. Жидкую фазу сырья нагревают в печи и подают в колонну выше места ввода нагретого сырья, а остаток выводят из колонны после контакта с паровой фазой. Эти условия позволяют увеличить отбор дистиллятных фракций, соответственно снизив количество образующегося гудрона, при этом содержание в нем фракции н.к. - 480°С уменьшается. Содержание фракции 480°С - к.к. в вакуумных дистиллятах тоже уменьшается. Кроме того, снижаются энергозатраты на фракционирование, т.к. тепловая нагрузка печи для нагрева потока питания снижается с 61,6 до 54,1 ГДж/ч, т.е. на 12%. 2 табл.

а его доля отгона уменьщается с 0,37 до 0,25. Уменьшение расхода продукта, нагреваемого в печи, и доли отгона приводит не только к уменьшению тепловой нагрузки печи, а также к снижению гидравлического сопротивления в змеевике печи.

Пример 3 (по предлагаемому способу). Он отличается от примера 2 тем, что из остатка отпаривают легкие фракции за счет контакта с испаряющим агентом на одной теорети- .ческой тарелке, В качестве испаряющего агента используют легкий продукт, получаемый с верха этой же колонны .

Таким образом, используя способ по примеру 3 по сравнению с примером 1 увеличивается отбор вакуумных дистиллятов с 54,1 до 58,4, т.е. на 8,ОХ, Тепловая нагрузка печи для ив грева потока питания снижается на 12,2Z,

61,60 54,13 54,13

15,47 12,55 15,76

ляционного

орошения 30,47 31,08 30,58

Содержание

фракции,

мас.%: 480 С - к.к в вакуумных дистиллятах 5,12 4,52 4,92 н.к. - 480°С в остатке 15,96 15,00 13,88

Таблица 2

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| - М.: Химия, 1981, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Прошкин А.АО Переработка сернистых нефтей на АВТ и установках термического крекинга | |||

| Судно | 1925 |

|

SU1961A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-08-23—Публикация

1987-07-13—Подача