Известны полуавтоматические станки для доводки отверстий лритиром в виде разжимной втулки, сидящей на конической оправке, связанной со шпинделем, совершающим вращательное и осевое возвратнопоступательное движения относительно обрабатываемого отверстия с использованием упора, определяющего положение притира по высоте с фиксированием заданной величины зазора между притиром и обрабатываемой поверхностью по соответствующему моменту сил трения между ними, поворачивающему изделие вместе со столом, подающим при этом команду через промежуточное реле механизму расщирения притира.

Предлагаемый станок отличается от известных тем, что в нем применены два, связанных между собой, качающихся рычага, одни -плечи которых находятся под воздействием общего к-ривощипного привода, а другие плечи: одного рычага щарнирно связаны со шпинделем, а второго рычага - с упором, определяющим положение притира для сообщения шпинделю и упору синхронного возвратно-ПОступательного движения.

Такое выполнение станка обеспечивает точную фиксацию указанной величины рабочего зазора, определяющего момент начала доводки по времени В каждом цикле периода обработки, а также непрерывный разжим притира.

Кроме того, ось качания рычага, шарнирно связанного со шпинделем станка, быть выполнена передвижной для опускания и подъема последнего при введении и выведении притира из обрабатываемого отверстия и находится под воздействием подвижного клина, слу/кащего для медленного осевого перемещения шпинделя относитель№ 150378- 2 но связанного со вторым рычагом упора и непрерывного разжима пригира. . . Для самоуотановкй притира по обрабатываемому отверстию ось качания второго рычага располагают эксцентрично на валике, связанном при -помощи рычажной передачи со штоком поршня пневматического цилиндра, приводимого в действие в момент начала процесса непосредственной доводки по времени.

Для сохранения постоянной величины зазора между притиром и поверхностью очередного отверстия, подлежащего обработке и сбива притира на постоянную величину независимо от его износа, пневмогидравлические цилиндры, обеспечивающие перемещение клина и подъем- опускание шпинделя, гидравлически связаны с дозирующими цилиндрами, штоки поршней которых снабжены регулируемыми коническими упорами для воздействия на золотники, открывающие выход масла из дозирующих цилиндров.

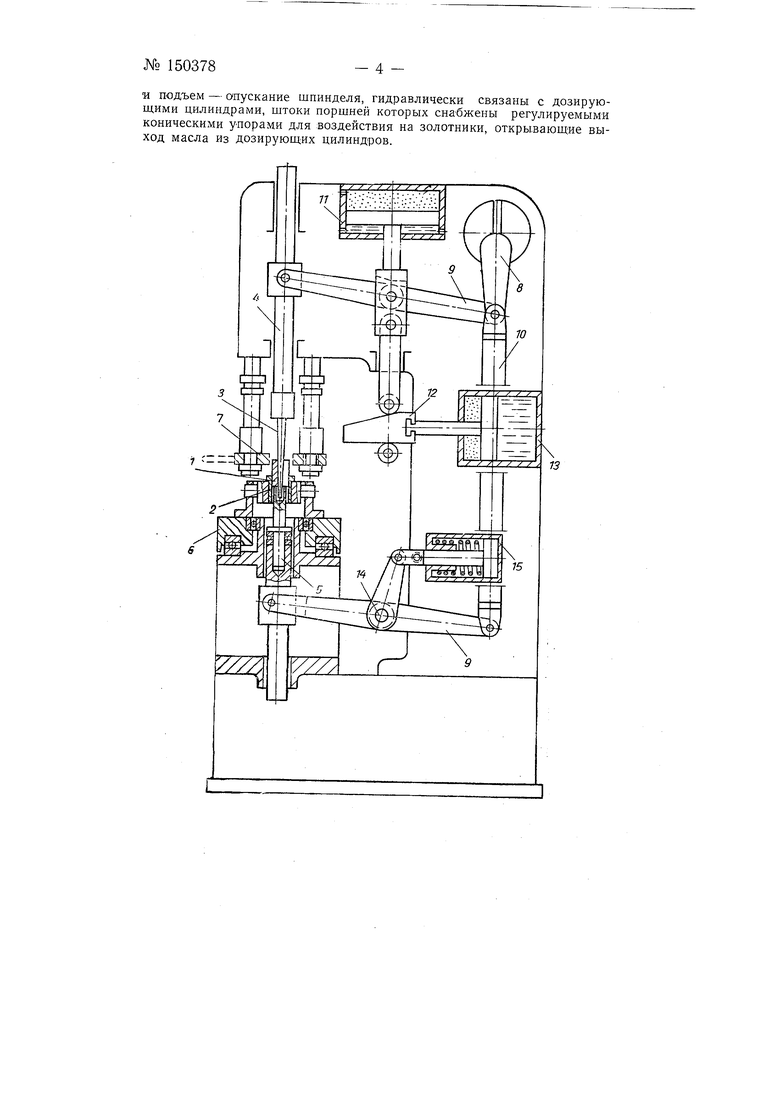

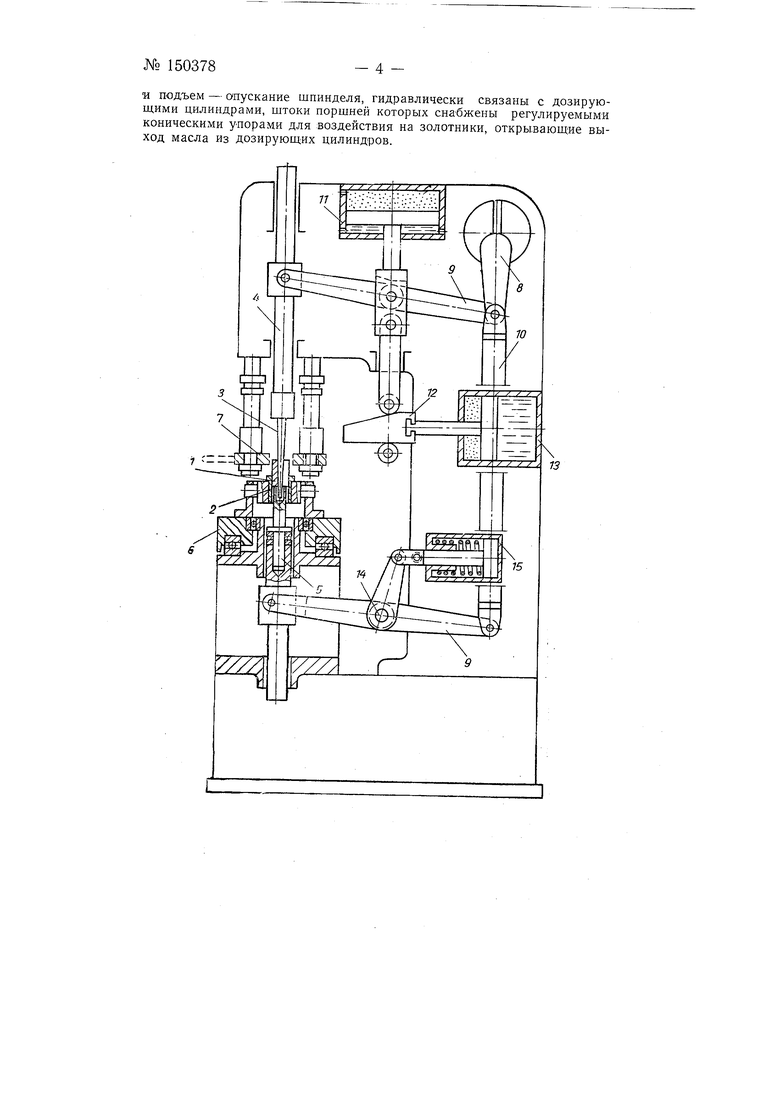

На чертеже схематически изображен предлагаемый полуавтоматический станок.

Полуавтомат предназначен для доводки сквозных отверстий диаметром от 4 до 25 мм И длиной до 100 мм. Вся обработка осуществляется автоматически и состоит из настроенного числа циклов, в каждом из которых производится процесс доводки по времени. Отсчет времени доводки начинается с момента достижения требуемой величины, так называемого «рабочего зазора между притиром / и обрабатываемым отверстием 2, который определяется по соответствующей величине момента сил трения между ними. Уменьшение зазора между притиром и обрабатываемым отверстием осуществляют разжимом притира, представляющего собой чугунную разрезную втулку, при помощи конической оправки 3, шарнирно соединенной со шпинделем 4. Разжим притира обеспечивается включением непрерывной -подачи шпинделя относительно упора 5, определяющего осевое положение притира на конической оправке 3, помимо .вращения и возвратно-поступательного перемещения шпинделя синхронно с упором.

Как только момент сил трения между притиром / и обрабатываемым отверстием 2 превысит усилие сменной, регулируемой пружины, стол 6 с приспособлением и издел-ием поворачивается и посредством кулачка воздействует на микропереключатель (на чертеже не показаны). Последний через промежуточное реле дает команды на отключение подачи шпинделя для разжима притира, опускание упора 5 в нижнее нерабочее положение для образования между упором и притиром зазора, обеспечивающего возможность свободной установки притира по обрабатываемому отверстию, и включение реле времени для отсчета времени очередного процесса доводки. В случае неотключения подачи шпинделя и дальнейшего поворота стола подача, -вращенке и возвратно-поступательное перемещение шпинделя отключаются вторым блокировочным микропереключателем.

Введение притира / в обрабатываемое отверстие 2, выведение притира из отверстия и сбив его на установленную величину осуществляется перемещением шпинделя 4, управляемого кнопками. Для сбива притира после автоматической остановки шпинделя в верхней точке рабочего хода вручную поворачивается планка 7 с прорезью в положение, при котором она входит в соприкосновение с притиром /.

Смазка притира доводочной пастой производится вручную, перед обработкой очередного отверстия.

Возвратно-поступательное перемещение шпинделя 4 и упора 5 притира осуществляется кривошипом 8 и двумя качающимися рычагами 9.

Правые плечи верхнего и нижнего рычагов шарнирно соединены тягой 10 и связаны с кривошипом 8, который сообщает им синхронное возвратно-поступательное движение. Левое плечо верхнего рычага шарнирно связано со шпинделем 4. а левое плечо нижнего рычага с унором 5 для подби-вки притира.

Верхний рычаг в средней части соединен со штоком цилиндра 11 осью. Шток цилиндра 11 может поднимать и опускать ось рычага, а вместе с ней рычаг и шпиндель. Под осью верхнего рычага находится клин 12, который является упором для нее при перемешении рычага вниз. Кроме того, с помощью клина осуществляется подача шпинделя для разжима притира. Клин перемещается штоком цилиндра 7с.

Нижний рычаг закреплен на эксцентриковом валу 14, который oioворачивает при помощи тяги шток цилиндра 15. При повороте вала левое плечо рычага вместе с упором может подниматься и опускаться.

Управление цилиндрами осуществляется пневмогидравликой. Шпиндель 4 с притиром / получает вращение от электродвигателя.

Предмет изобретения

1.Полуавтоматический станок для доводки отверстий притиром в виде разжимной втулки, сидящей на конической оправке, связанной со шпинделем, совершающим вращательное и осевое возвратно-поступательное движения относительно обрабатываемо;го отверстия с использованием упора, определяющего положение притира по высоте с фиксированием заданной величины зазора между -притиром и обрабатываемой поверхностью по соответствующему моменту сил трения между ними, поворачивающему изделие вместе со столом, подающим при этом команду через промежуточное реле механизму расширения притира, отличающийся тем, что, с целью точной фиксации указанной Величины рабочего зазора, определяющего момент начала доводки по времени в каждом цикле периода обработки и обеспечения непрерывного разжима притира, применены два, связанных между собой, качающихся рычага, одни плечи которых находятся под воздействием общего кривощипного привода, а другие плечи: одного рычага щарнирно связаны со шпинделем и второго рычага - с упором, определяющим положение притира для сообщения Щпинделю и упору синхронного возвратно-поступательного движения.

2.Полуавтоматический станок по п. 1, отличающийся тем, что ось качания рычага, шарнирно связанного со шпинделем, выполнена передвижной для опускания и подъема последнего при введении и выведении притира из обрабатываемого отверстия и находится под воздействием подвижного клина, служащего для медленного осевого перемещения шпинделя относительно связанного со вторым рычагом упора и непрерывного разжима притира.

3.Полуавтомат по пп. 1 и 2, отличающийся тем, что, с целью обеспечения самоустановки притира по обрабатываемому отверстию, ось качания второго рычага расположена эксцентрично на валике, связанном при помощи рычажной передачи со штоком порщня пневматического цилиндра, приводимого в действие в момент начала процесса непосредственной доводки по времени.

4.Полуавтоматический станок по пп. 1-3, отличающийся тем, что, с целью сохранения постоянной величины зазора между притиром и поверхностью очередного отверстия, подлежащего обработке и сбива притира на постоянную величину независимо от его износа, пневмогидравлические цилиндры, обеспечивающие перемещение клина

- 3 -№ 150378

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки малых отверстий шаржированным притиром | 1959 |

|

SU124832A1 |

| Доводка плоских и плоско-параллельных поверхностей | 1957 |

|

SU115321A1 |

| Головка для полирования плоских и криволинейных поверхностей | 1960 |

|

SU134584A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ДОВОДКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1966 |

|

SU225027A1 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

| ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ | 1971 |

|

SU300303A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| Полуавтомат для доводки глухих отверстий | 1983 |

|

SU1151433A1 |

| СТАНОК ДЛЯ НАКАТКИ ПОЛОТНА В РУЛОН | 1972 |

|

SU348469A1 |

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

Авторы

Даты

1962-01-01—Публикация

1961-04-21—Подача