Изобретение относится к накатным машинам, предназиаченным для накатки бесконечных лент, например линолеумов, различной ширины в мерные рулоны без сердечников (шпуль, оправок) и может применяться в промышленности производства полимерных строительных материалов для намотки мерных рулонов линолеума различных типов, рубероида, картонов, а также в других отраслях, где производятся подобные ленточные материалы и есть потребность накатывать их в мерные рулоны в Полуавтоматическом или автоматическом режимах. Станок особенно эффективно может быть использован в составе поточных автоматизированных линиях непрерывного производства перечисленных ленточных материалов.

Известен станок для накатки полотна, например линолеума, состояший из монтированных на станине шпинделя с консольно установленной оправкой, имеюшей продольную ш,ель, привода шпипделя с муфтой предельного момента, механизма сброса рулона и электропневматической системы управления.

В известном станке конец полотна вручную заправляется в шель оправки, что снижает его производительность.

которых кинематически связаны между собой и с приводом шпинделя, а перед свободным концом оправки шарнирно установлена пластина для подачи полотна, являющаяся одновременно датчиком диаметра накатки рулона полотна, электрически связанным с приводом шпинделя, обеспечивающим регулирование скорости вращения оправки. Для установки оправки в заданное положение может быть

использован фиксатор, взаимодействующий со шпинделем. Крогче того, предлагается установить с возможностью откидывания опору для свободного конца онравки, управляемую электропневматической системой. С целью

предотвращения прогиба оправки в момент съема рулона полотна целесообразно применять рольганг, монтированный с возможностью перемещения в вертикальной плоскости.

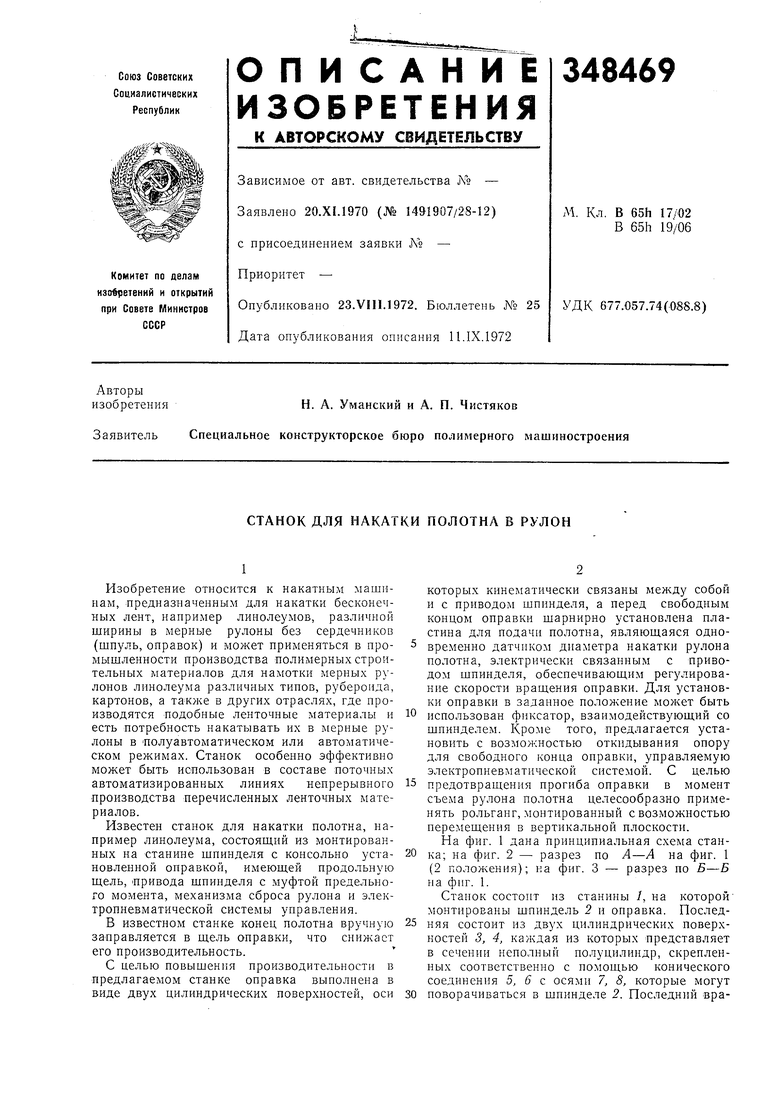

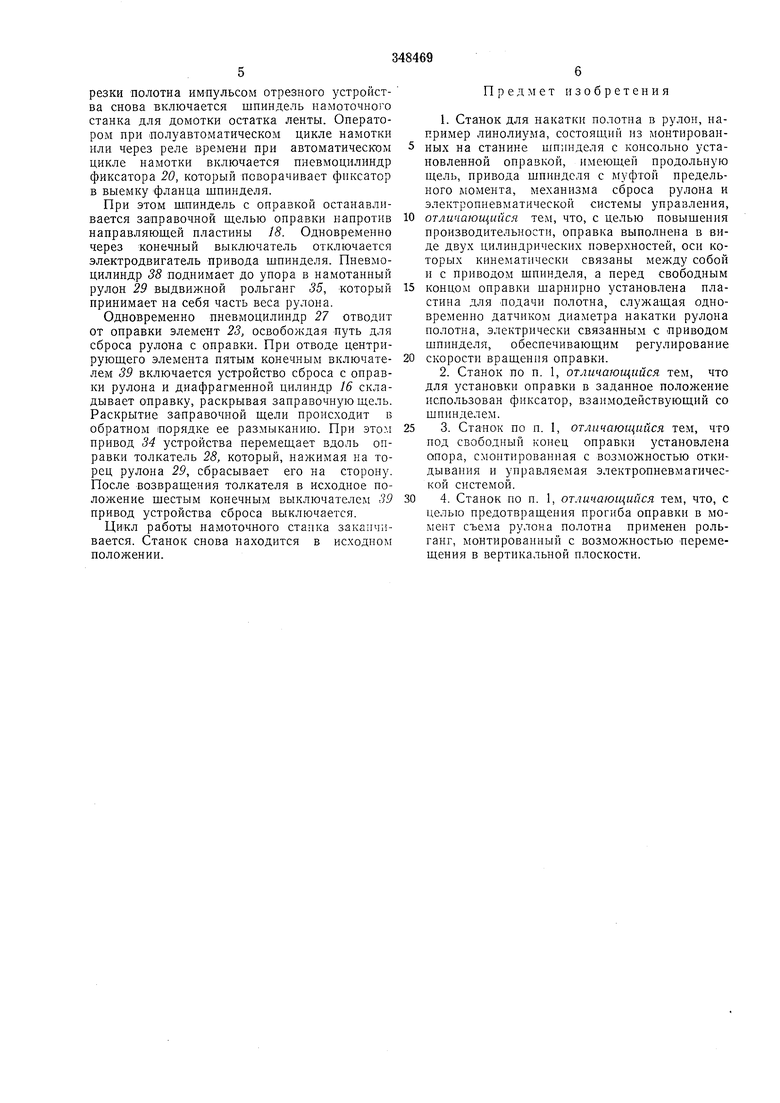

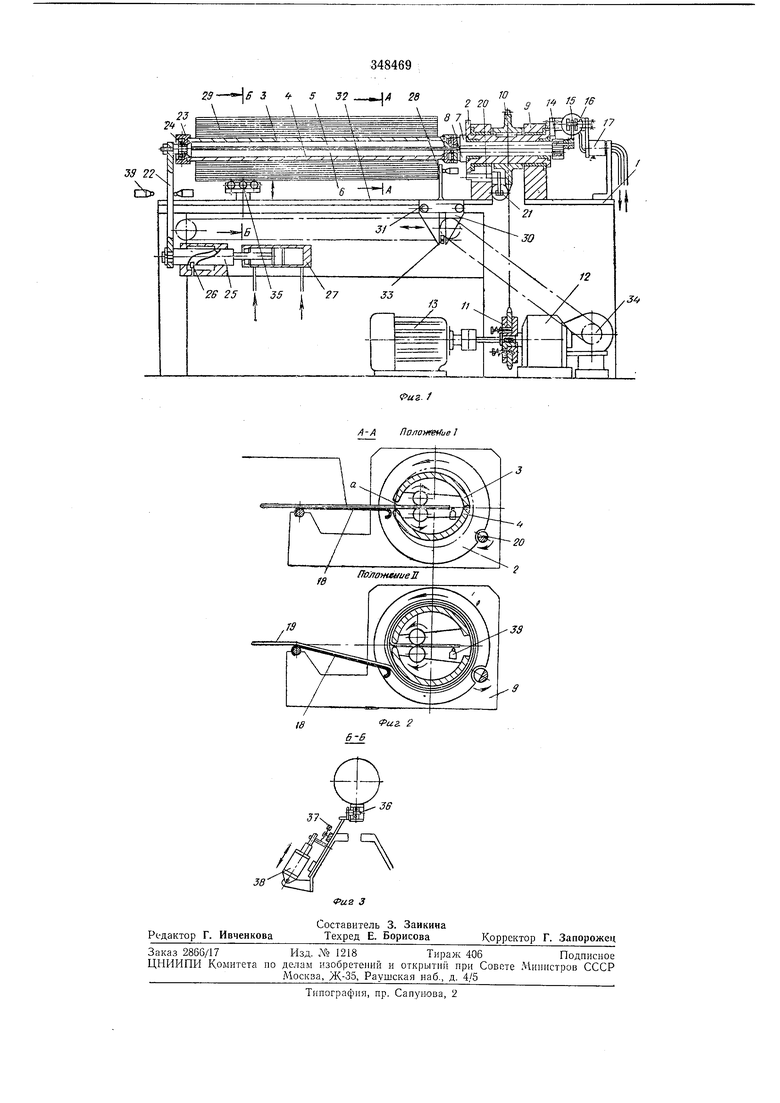

На фиг. 1 дана принципиальная с.хема станка; на фиг. 2 - разрез по А-А на фиг. 1 (2 положения); на фиг. 3 - разрез по Б-Б на фиг. 1.

Станок состоит из станины /, на которой монтированы щниндель 2 и оправка. Последняя состоит из двух цилиндрических поверхностей 3, 4, каждая из которых представляет в сечении неполный полуцилиндр, скрепленных соответственно с помощью конического соединения 5, 6 с осями 7, 8, которые могут

щаётся в Подшипниках 9, расположенных в станине. Вращение на шпиндель передается цепной передачей 10, муфтой // предельного момента, редуктором 12 и электродвигателем 13.

На концах осей 7, 8 закреплены шестерни 14, находящиеся в зацеплении между собой. Одна из шестерней скреплена с рычагом 15, который шарнирно связан со штоком диафрагменного пневмоцилиндра 16 двустороннего действия. Пневмоцилиндр 16 закреплен на кронштейне шпинделя и вращается вместе с ним. Воздух периодически подается в пневмоцилиндр через вращающееся устройство 17.

Перед заправочной щелью а онравки расположена шарнирно установленная пластина 18 для направления полотна 19, которая одновременно является датчиком диаметра накатки рулона полотна и электрически связана с приводом шпинделя 2 путем выдачи сигнала на сельсин электродвигателя 13. Последний регулирует заданную скорость вращения шпинделя, а следовательно и оправки в зависимости от изменения диаметра рулона.

Для останова справки в заданном положении (щель а должна быть расположена против Пластины 18) применен фиксатор 20, управляемый пневмоцилиндром 21 двустороннего действия и входящий в выточку шпинделя. Для закрепления и поддерживания свободного конца оправки установлена опора 22, которая имеет центрирующий элемент 23, вращающийся в яодщИПниках 24. Онора установлена на рычаге 25 с аксиальным кулачком в цилиндрической части, помещенной в отверстии корпуса, в котором закреплен на оси ролик 26 аксиального кулачка.

Цилиндрическая часть рычага 25 связана со штоком пневмоцилиндра 27 двустороннего действия. Толкатель 28 для съема рулона 29 со своей кареткой 30 на катках 31 опирается на направляющие 32 станины и приводится в возвратно-поступательное движение при помощи цепного механизма с ползуном 33. Цепной механизм имеет привод 34 в составе электродвигателя переменного тока со встроенным электротормозом, редуктора и цепной передачи.

Выдвижной рольганг 35 состоит из роликов 36 на консольных осях, ползуна, винтового ограничителя 37 хода и пневмоцилиндра 38 двойного действия. Электропневматическая система управления автоматическим циклом работы станка основана на применении конечных выключателей 39, которые устанавливаются на соответствующих узлах станка, электро-пневматических золотников и других стандартных устройств.

Станок работает следующим образом.

В исходном положении (фиг. 2 положение I) полуцилиндры оправки разомкнуты своими зажимБыми кромками, образуя заправочную щель а, и оправка имеет в сечении форму неправильного овала с периметром, меньшим длины окружности, образующейся полуцилиндрами оправки при их смыкании зажимными кромками (положение II). Направляющая пластина 18 расположена напротив заправочной щели. Пластина 18 совмещается с заправочной щелью оправки жестким поворотным фиксатором 20. Толкатель 28 механизма сбрасывания готового рулона находится возле шпинделя. Центрирующий элемент 23 опоры

22для оправки отведен. Выдвижной рольганг 35 опущен в нижнее крайнее положение.

Подлежащее наметке нолотно подается подающими роликами, скользит по поверхности направляющей пластины 18 в щель а оправки и наталкивается на конечный выключатель 59.

Последний через электропневматическую систему ВКлючает подачу воздуха на диафрагменный Пневмоцилиндр 16, который через рычаг 15 поворачивает шестерню 14. Шестерни 14 через оси 7, 8 поворачивают полуцилиндры

оправки по направлению, указанному на фиг. 2 стрелками. При этом щель а смыкается. Зажимные кромки полуцилиндров защемляют начало полотна, а раскрытые полуцилиндры образуют цилиндрическую оправку. В конце

смыкания полуцилиндров оправки через конечный выключатель 39 включаются подача сжатого воздуха на Пневмоцилиндр 27, пневмоцилиндр 38 выдвижного рольганга и пневмоцилиндр 21 поворота фиксатора.

При подаче сжатого воздуха в пневмоцилиндр 27 благодаря выбранному профилю аксиального кулачка цилиндрической части рычага 25. Центрирующий элемент 23 в начале хода перемещается поступательно, потом поворачивается до совмещения осей элемента 23 и оправки, основа перемещается поступательно входит в зацепление конической канавкой элемента 23 с конической заточкой концов полуцилиндров оправки, центрируя и поддерживая ее. Освобождение оправки от элемента

23после намотки происходит в обратном порядке. При подаче сжатого воздуха в пневмоцилиндр фиксатора 20 последний поворачивается и выходит из полукруглой выемки

фланца шпинделя, предоставляя ему свободу вращения. Двигатель щпинделя включается кулачком фиксатора через конечный выключатель. Начинается намотка мерного рулона. По мере наращивания диаметра рулона направляющая пластина отклоняется, чем вызывает поворот сельсина электродвигателя привода Щпинделя, пропорционально снижая скорость вращения, что необходимо в связи с равномерной скоростью подачи наматываемого полотна. Обязательное наличие постоянной разности скоростей подачи полотна и скорости наматывания его на оправку в рулон компенсируется муфтой И, которая при этом проскальзывает. Усилие натяжения полотна определяется регулируемым крутящим моментом муфты.

резки полотна имдульсом отрезного устройства снова включается шпиндель намоточного станка для домотки остатка ленты. Оператором при полуавтоматическом цикле намотки или через реле времени при автоматическом цикле намотки включается пневмоцилиндр фиксатора 20, который поворачивает фиксатор в выемку фланца шпинделя.

При этом шпиндель с оправкой останавливается заправочной щелью оправки напротив направляюш,ей пластины 8. Одновременно через конечный выключатель отключается электродвигатель привода шпинделя. Пневмоцилиндр 38 поднимает до упора в намотанный рулон 29 выдвижной рольганг 35, который принимает на себя часть веса рулона.

Одновременно пневмоцилиндр 27 отводит от оправки элемент 23, освобождая путь для сброса рулона с оправки. При отводе центрирующего элемента пятым конечным включателем 39 включается устройство сброса с оправки рулона и диафрагменной цилиндр 16 складывает оправку, раскрывая заправочную щель. Раскрытие заправочной щели происходит Б обратном порядке ее размыканию. При этом привод 34 устройства перемещает вдоль оправки толкатель 28, который, нажимая на торец рулона 29, сбрасывает его на сторону. После возвращения толкателя в исходное положение щестым конечным выключателем 39 привод устройства сброса выключается.

Цикл работы намоточного станка закапчивается. Станок снова находится в исходном положении.

Предмет изобретения

1.Станок для накатки полотна в рулон, например линолиу.ма, состоящий из монтированных на станине шпинделя с консольно установленной оправкой, имеющей продольную щель, привода щпинделя с муфтой предельного момента, механизма сброса рулона и электропневматической системы управления,

отличающийся тем, что, с целью повышения производительности, оправка выполнена в виде двух цилиндрических поверхностей, оси которых кинематически связаны между собой и с приводом щпинделя, а перед свободным

концом оправки щарнирно установлена пластина для подачи полотна, служащая одновременно датчиком диаметра накатки рулона полотна, электрически связанным с приводом шпинделя, обеспечивающим регулирование

скорости вращения оправки.

2.Станок по п. 1, отличающийся тем, что для установки оправки в заданное положение использован фиксатор, взаи.модействующий со щпинделем.

3. Станок по п. 1, отличающийся тем, что под свободный конец оправки установлена опора, смонтированная с возможностью откидывания и управляемая электропневмагической системой.

4. Станок по п. 1, отличающийся тем, что, с целью предотвращения прогиба оправки в момент съема рулона полотна применен рольганг, монтированный с возможностью перемещения в вертикальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок для изготовления стеклопластиковых труб | 1979 |

|

SU921870A1 |

| Станок для непрерывной намотки нитевидного материала на шпули | 1975 |

|

SU611843A1 |

| СТАНОК ДЛЯ НАКАТКИ РЕЗЬБЫ НА ТРУБАХ | 1971 |

|

SU289861A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ | 1973 |

|

SU404528A1 |

| Станок для давильной обработки | 1981 |

|

SU1013029A1 |

| Устройство для намотки секций металлопленочных конденсаторов | 1984 |

|

SU1247959A1 |

| Электроэрозионный станок для прошивания отверстий | 1979 |

|

SU856729A1 |

| УСТРОЙСТВО ДЛЯ НАКОПЛЕНИЯ ПОЛОТЕН ДЛИННОМЕРНЫХ МАТЕРИАЛОВ КОНТРОЛИРУЕМОЙ ДЛИНЫ | 1992 |

|

RU2051079C1 |

| Автоматическая линия для обработки сферических поверхностей, например экранов электронно-лучевых трубок | 1959 |

|

SU124829A2 |

| СТАНОК НАМОТОЧНЫЙ | 2015 |

|

RU2615478C1 |

Даты

1972-01-01—Публикация