2. Станок по ri.l, отличаюi« и Я с я тем, что плавающее приспособление снабжено упором с датчиком положения обрабатываемой детали, связанньом с блоком совпадений и командоаппаратом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

| Устройство управления приводом разжима притира | 1981 |

|

SU995067A1 |

| Полуавтомат для доводки глухих отверстий | 1979 |

|

SU770762A2 |

| Устройство для управления приводом разжыма притира | 1976 |

|

SU591826A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Устройство для разжима притира | 1982 |

|

SU1052373A1 |

| Устройство управления приводом разжима притира | 1980 |

|

SU894680A1 |

| ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ | 1971 |

|

SU300303A1 |

| Устройство для управления приводом разжима притира станка для доводки отверстий | 1978 |

|

SU921811A1 |

1. СТАНОК ДЛЯ ДОВОДКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ незакрепленным абразивом, содержащий притир, установленный в шпинделе доводочной головки, снабженное приводом плавающее приспособление для установки обрабатываемой детали, блок последовательно соединенных реле времени: задержки, доводки, выхаживания и реверсирования, командоаппарат, связанный с привода1«и -плавающего приспособления и установочных движений головки, а также через реле задержки и блок коммутации с приводом подач, датчик момента сил резан1 я, выход которого связан с входом реле времени доводки, отличающийся тем, что, с целью повышения качества доводки при расширении функциональных возможностей станка, последний снабжен электромагнитом с блоком включения и блоком совпадения, причем катушка электромагнита размещена на шпинделе до- , водочной головки соосно с притиром и плавающимприспособлением для установки обрабатываемой детали и соеI динена через блок включения с выходом блока совпадения, один вход (Л которого связан с датчиком момента сил резания, а другой - с выходом реле времени выхаживания, при этом блок включения электромагнита связан с выходом реле времени задержки. С.О со

1

Изобретение относится к станкам с устройствами для автоматического управления процессом обработки при притирке поверхностей вращения абразивными веществами и может применяться при доводке наружных поверхностей прецизионных деталей из магнитных материалов.

Известен автоматизированный станок для доводки отверстий, содержащий притир, установленный в шпинделе доводочной головки и разжимаемый от привода подачи, плавающее ПЕ Испособление для установки и закрепления детали, снабженное приводом вращательного и возвратно-поступательного движений, блок времени, обеспечивающий последовательность работы привода разжима (подачи) притира в цикле обработки: задержка, доводка, выхаживание и реверсирование; датчик крутящего момента, контролирующий величину сил резания, и командоаппарат, управляющий приводами Г) .

В известном станке обрабатываемая деталь утоплена в плавающем приспособлении и зажим ее происходит в зоне обработки, что обеспечивает безударный ввод притира в отверстие обрабатываемой детали при опускании доводочной головки. При доводке на таком станке наружных.поверхностей вращения зажим обрабатываемой детали может осуществляться только за поверхности, не подлежащие обработке и находящиеся на некотором расстянии от обрабатываемой поверхности. При этом обрабатываемая поверхность находится над плавающим приспособлением, и минимальные угловые отклонения детали в зоне зажима вызывают значительные отклонения у свободного торца, что делает невозможным автоматический ввод детали в притир Кроме того, недостатком этого доводочного станка является снижение качества обработанной поверхности и производительности доводки вследствие загрязнения зоны обработки шламом (микростружкой, смешанной с продуктами износа абразивного материала) , образующимся как в процессе обработки данной детали, так и оставшимся на рабочей поверхности притира после обработки предыдущих деталей. Этот шлам, смешиваясь со свежим абразивным материалом, вносимым в зону обработки, снижает его абразивную способность и приводит к ухудшению процесса доводки: снижаются производительность доводки и стойкость абразивного материала, возрастает неравномерность съема материала с обрабатываемой noBejixHocтью, что обуславливает снижение точности геометрической формы обработанной поверхности детали и неравномерность износа рабочей поверхности притира, а также увеличивается вероятность образования наростов на притире.

Цель изобретения - повышение качества доводки при расширении функциональных возможностей станка в случае использования его для доводки наружных поверхностей вращения,Указанная цель достигается тем, что известный станок, содержащий притир, установленный в шпинделе доводочной головки, снабженное приводом плавающее приспособление для обрабатываемой детали, блок последовательно соединенных реле времени: задержки, доводки, выхаживания и реверсирования, командоаппарат, связанный через реле задержки с приводами станка, датчик момента сил резания, один выход которого связан с входом реле времени; доводки, снабжен электромагнитом с блоком включения и блоком.совпадения,, причем катушка электромагнита размещена на шпинделе доводочной головки соосно с притиром и плавающим прспособлением для установки и закреп ления обрабатываемой детали, являющейся якорем электромагнита, и соединена через блок включения с выходом блока совпадения, один вход которого связан с датчиком момента сил резания, а другой - с. выходом реле времени выхаживания, при этом блок включения электромагнита связан с выходом реле времени задержки

Установка катушки электромагнита на шпинделе доводочной головки соосно с притиром дает возможность производить машинную доводку наружных поверхностей вращения, для чего обрабатываемую деталь устанавливают непосредственно в притир, где она центрируется притиром и удерживается магнитным полем электромагнита, что позволяет исключить забои на отсечных кромках прецизионных деталей, например при доводке деталей топливной аппаратуры и гидроаппаратуры.

Деталь, являясь якорем электромагнита, катушка которого включается в конце цикла доводки и выключается после зажима очередной де-. тали в плавающем приспособлении, намагничивается перед выводом; , ее из притира и выносит на себе шлам, образовавшийся в процессе до- водки, что повышает работоспособность абразивных зерен.

Плавающее приспособление снаб- . жено упором с датчиком положения обрабатываемой детали, связанным с блоками управления катушкой электромагнита. Дополнение плавающего приспособления упором- с датчиком положения обрабатываемой детали, связанным с катушкой электромагнита, обеспечивает удерживание и центрирование детали в притире .во время установочного перемещения доводочной головки в начале цикла обработки за счет наличия сил магнитного поля катушки, безударный ввод и установку детали в невращающееся плавающее приспособление и ее четкую осевую фиксацию благодаря досылке до упора, после чего через датчик положения детали выдается команда на обесточивание электромагнита, зажим детали в плавающем приспо- соблении и запуск привода изделия с включением вращательного и возврано-поступательного движений обрабатываемой детали.

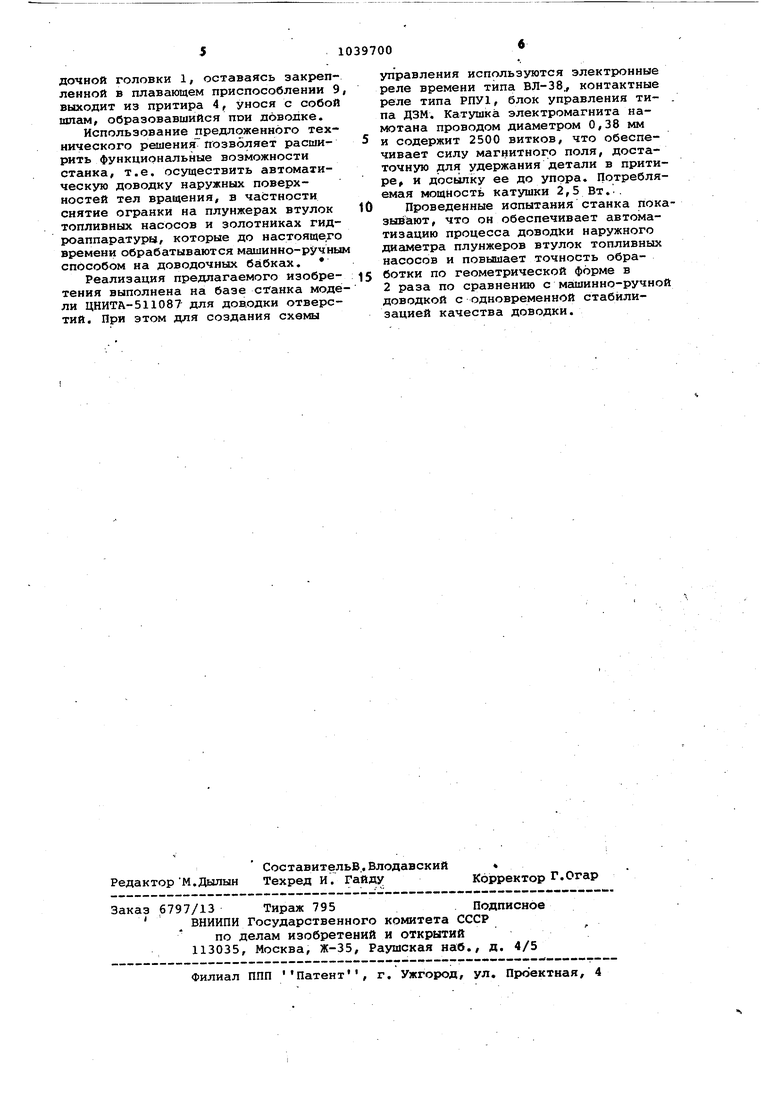

На чертеже схематично изображены основные узлы и блок-схема станка.

Доводочная головка 1 имеет привод установочных движений 2, Привод подачи 3 обеспечивает подачу (сжат тие) разрезного притира 4 через коническую поверхность штока 5. На шпинделе 6 доводочной головки соос-. но с притиром установлена катушка электромагнита 7, Привод 8 вращательного и возвратно-поступательного движений соединен с плавающим приспособлением 9, которое оснгГщено упором 10, связанным с датчиком И положения обрабатываемой детали 12. Командоаппарат 13 управляет приводо станка. Датчик 14 момента связан с блоком последовательно соединенных реле времени задержки 15, доводки 1 выхаживания 17 и реверсирования 18, Блоки 19 включения и совпадения 20 управляют работой электромагнита.

Станок работает следующим образом.

При подаче питания на станок запитывается катушка 7 электромагнита через блок 19 включения. Обрабатываемую деталь 12 вводят в притир 4,

где она удерживается магнитным полем, создаваемым катушкой электромагнита. При включении.цикла обработки включается привод 2 головки 1, который через зубчатый сектор перемещает ее вместе с установленной в притире деталью в рабочую зону. Обрабатываемая деталь 12 входит в зажимное плавающее приспособление 9 и нажимает на упор 10, который через дат0чик 11 положения детали выдает сигнал в Командоаппарат 13 на запуск привода 8 детали и в блок 20 совпадения - на отключение электромагнита 7. Одновременно от командоаппарата через реле 15 задержки и блок 21

5 коммутации поступает сигнал на запуск привода 3 подачи притира, от которого шток 5 получает ускореннееперемещение вниз,- сжимая при этом притир 4. После срабатывания реле 15

0 задержки через блок 19 происходит выключениеэлектромагнита 7. Притир 4, сжимаясь, вступает в контакт с обрабатываемой поверхностью детали 12 и при достижении заданно5го крутящего момента, возникающего от сил резания датчик 14 момента включает реле 16 доводки, по истечении выдержки времени которого через блок 21 коммутации происходит

0 отключение двигателя привода притира и включение реле 17 выхаживания. После окончания его работы и уменьшения крутящего момента до заданного минимального уровня поступают

5 разрешающие сигналы на вход блока 20 совпадения, который через блок 19 включения запитывает катушку, электромагнита 7 и реле 18 реверсирования. Последнее через блок коммутации 21 включает, реверс двигателя 3. При

0 1этом шток 5 возвращается s исходное ;Положение. Одновременно с реле 17 выхаживания поступает сигнал на командоаппарат 13, который через при вод 2 головки 11 возвращает ее в ис5ходное верхнее положение, при этом от командоаппарата 13 поступает сигнал Н5 выключение привода 8 детали.

Таким образом, включение элект0ромагнита осуществляется только в i то время, когда необходимо удержать деталь в притире до момента; ее фиксации в плавающем приспособлении и при выводе ее из притира намагни5«ченной для удаления шлама. Все остальное время в течение цикла обработки электромагнит не работает, так как выделяющееся от нагрева его катушки тепло могло бы отрицательно

0 сказываться на процессе доводки, вызывая плавление пасты и ее вцтекание из зоны обработки. Деталь 12, являясь якорем электромагнита 7, под действием сил магнитного поля - намагничивается, а при подъеме дово5

дочной головки 1, оставаясь закрепленной в плавающем приспособлении 9, выходит из притира 4, унося с собой шлам, образовавшийся пои доводке.

Использование предложенного технического решения позволяет расширить функциональные возможности станка, т.е. осуществить автоматическую доводку наружных поверхностей тел вращения, в частности снятие огранки на плунжерах втулок топливных насосов и золотниках гидроаппаратуры, которые до настоящего времени обрабатываются машинно-ручным способом на доводочных бабках.

Реализация предлагаемого изобретения выполнена на базе сганка модели ЦНИТА-511087 для дов,одки отверстий. При этом для создания схемы

управления используются электронные реле времени типа ВЛ-38,, контактные реле типа РПУ1, блок управления типа ДЗМ. Катушка электромагнита намотана проводом диаметром 0,38 мм и содержит 2500 витков, что обеспечивает силу магнитного поля, достаточную для удержания детали в притире, и досьолку ее до упора. Потребляемая мощность катушки 2,5 Вт. .

Проведенные испытания станка показывают, что он обеспечивает автоматизацию процесса доводки наружного диаметра плунжеров втулок топливных насосов и повышает точность обработки по геометрической форме в 2 раза по сравнению с маодинно-ручной доводкой с одновременной стабилизацией качества доводки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОЛУАВТОМАТ ДЛЯ ДОВОДКИ ГЛУХИХ ОТВЕРСТИЙ | 0 |

|

SU300303A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-09-07—Публикация

1982-10-11—Подача