ел

о го

СП

Изобретение относится к сварочному производству, а именно к способам восстановления наплавкой изношенных поверхностей тел вращения с технологическими отверстиями вдоль наплавляемой поверхности. Цель изобретения - расширение технологических возможностей путем обеспечения бездефектной наплавки деталей с несимметричными отверстиями, расположенными вдоль восстанавливаемой поверхности. В процессе наплавки в первую очередь формируют валики 4 на поверхности детали 1, под которой не имеется технологических отверстий 2. Деталь вращают попеременно в противоположные стороны. Перед каждой сменой направления вращения детали производят продольное перемещение горелки 3 на шаг наплавки. Участок детали, под которой находится технологическое отверстие 2, заплавляют в последнюю очередь продольным швом 5. Способ позволяет избежать образования трещин вдоль детали, которые имеют место при наплавке по винтовой линии. 8 ил.

Фи&.7

3J5

Изобретение относится к сварочному производству, а именно к способам восстановления наплавкой изношенных поверхностей тел вращения с технологическими отверстиями вдоль наплавляемой поверхности.

Целью изобретения является расши- рецие технологических возможностей путем обеспечения бездефектной на- плавки деталей с несимметричными отверстиями, расположенными вдоль восстанавливаемой поверхности.

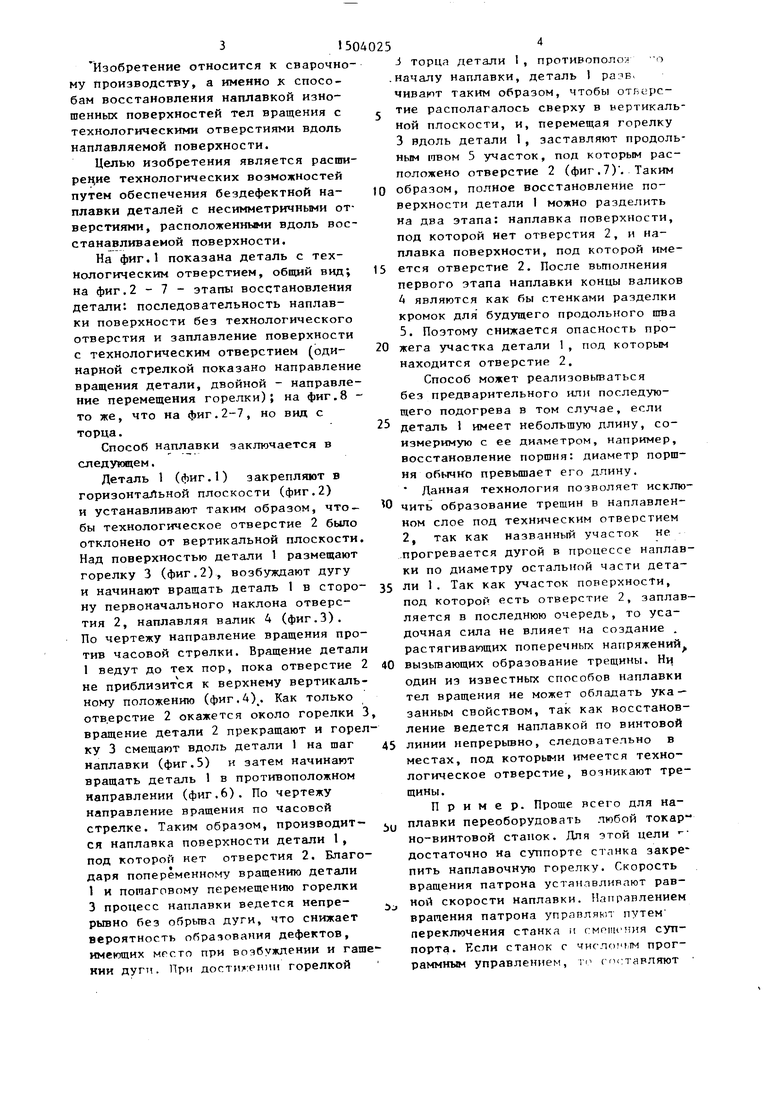

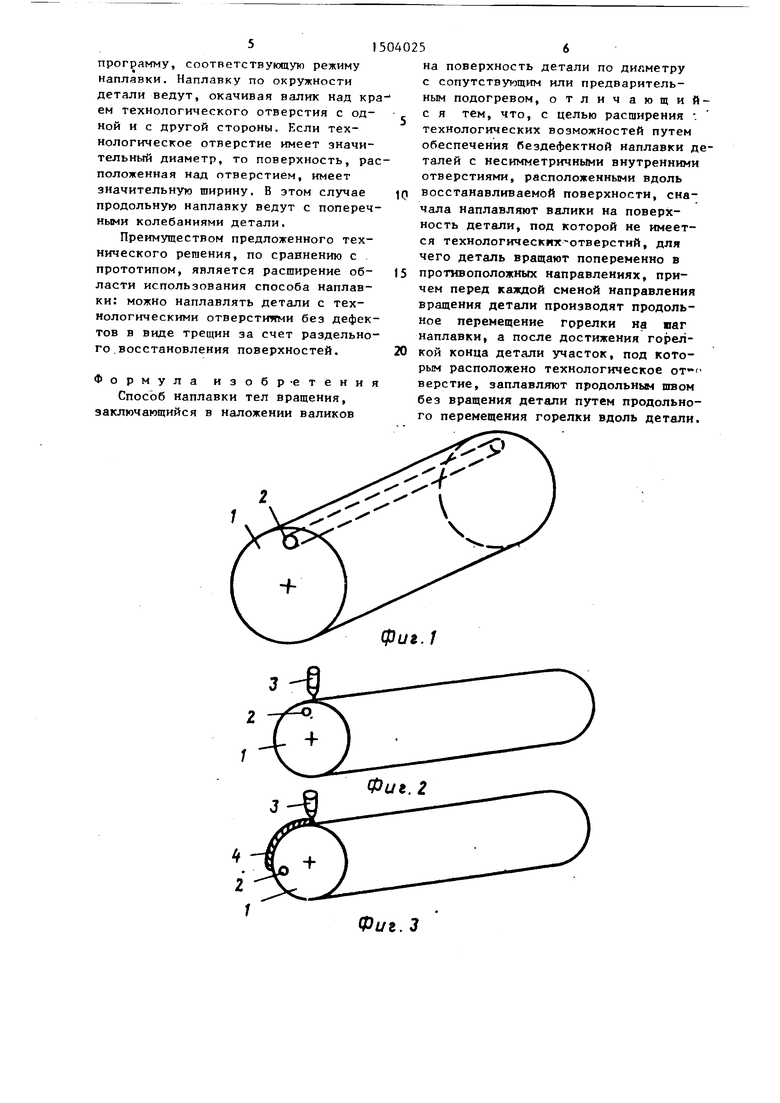

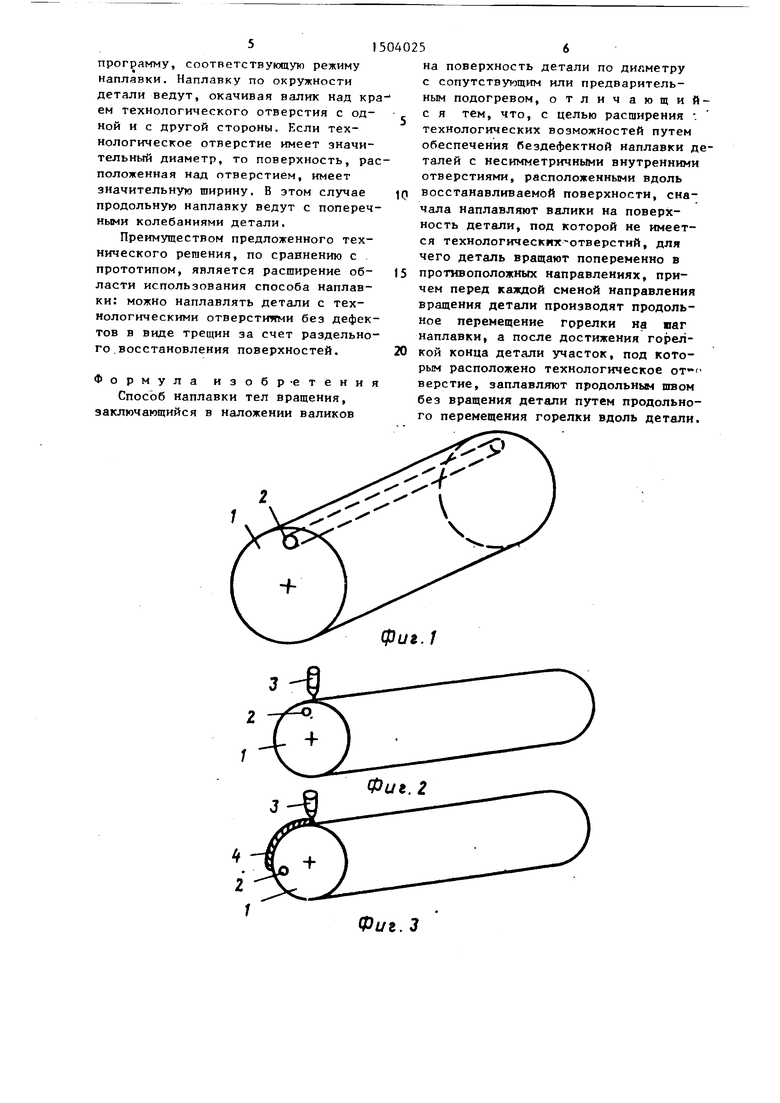

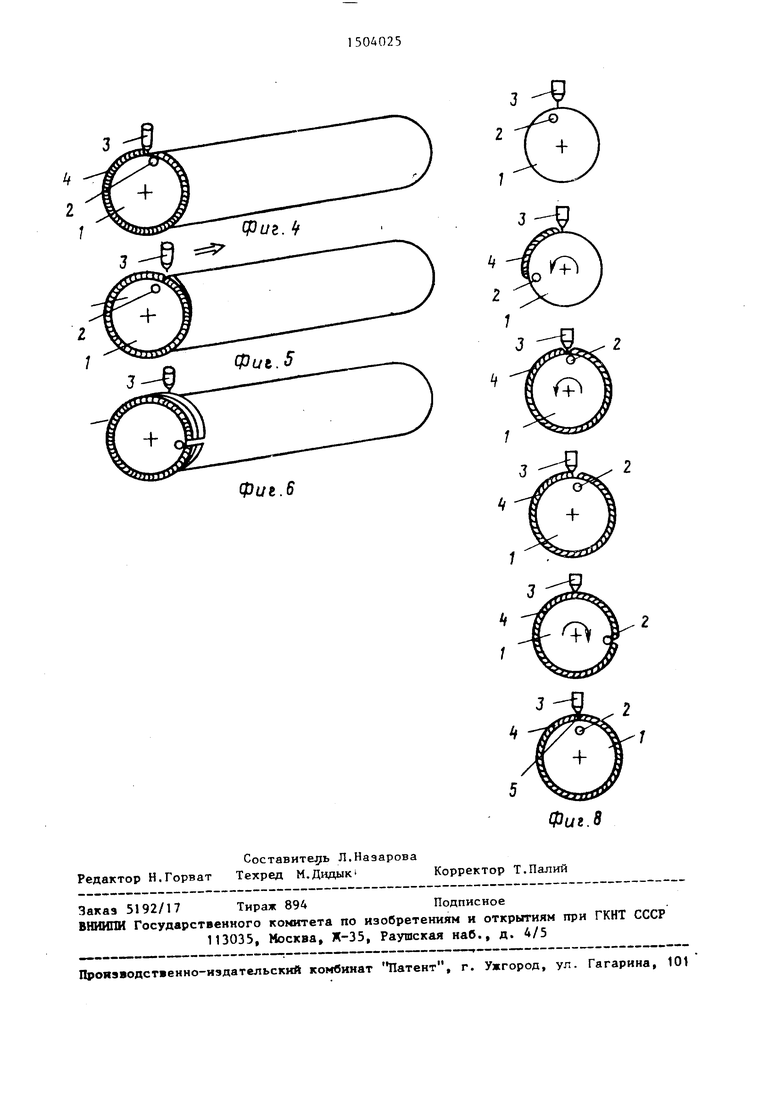

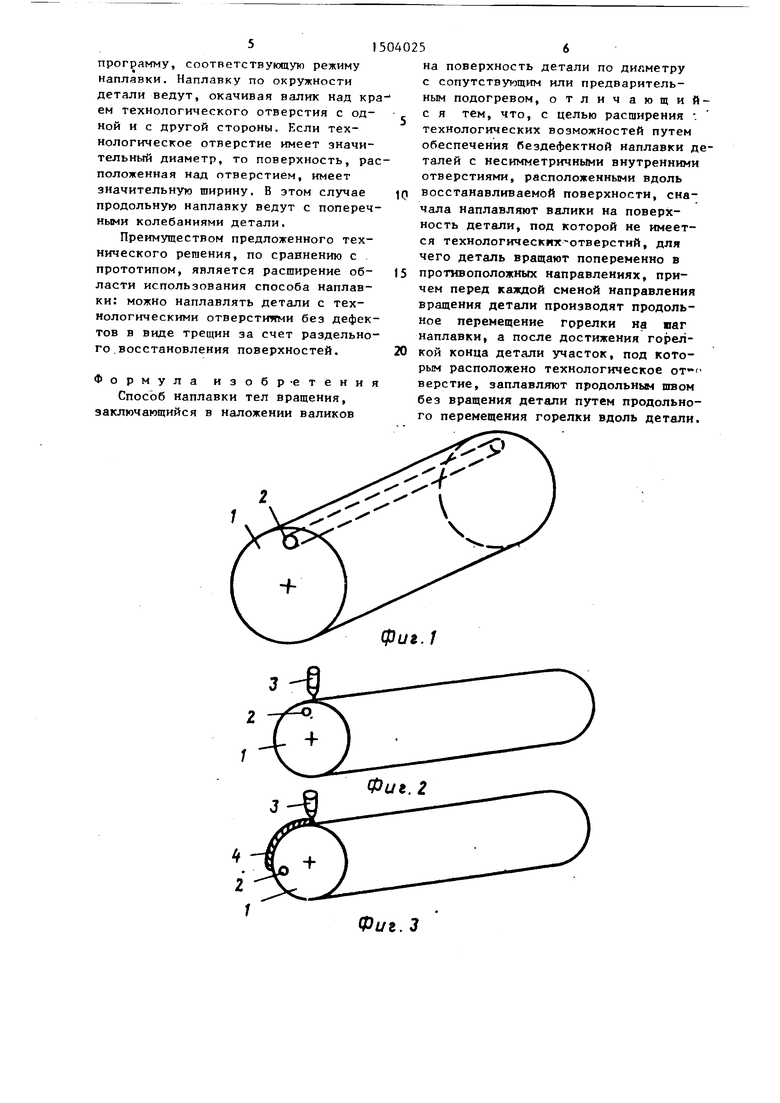

На фиг,1 показана деталь с технологическим отверстием, об|ций вид; на фиг.2 - 7 - этапы восстановления детали: последовательность наплавки поверхности без технологического отверстия и заплавление поверхности с технологическим отверстием (оди- нарной стрелкой показано направление вращения детали, двойной - направление перемещения горелки); на фиг.8 - то же, что на фиг.2-7, но вид с торца.

Способ наплавки заключается в следующем.

Деталь 1 (фиг.1) закрепляют в горизонтальной плоскости (фиг.2) и устанавливают таким образом, что- бы технологическое отверстие 2 было отклонено от вертикальной плоскости. Над поверхностью детали 1 размещают горелку 3 (фиг.2), возбуждают дугу и начинают вращать деталь 1 в сторо- ну первоначального наклона отверстия 2, наплавляя валик 4 (фиг.З). По чертежу направление вращения против часовой стрелки. Вращение детали 1 ведут до тех пор, пока отверстие 2 не приблизится к верхнему вертикальному положению (фиг.4). Как только отв.ерстие 2 окажется около горелки 3 вращение детали 2 прекращают и горел ку 3 смещают вдоль детали 1 на шаг Наплавки (фиг.5) и затем начинают вращать деталь 1 в противоположном направлении (фиг.6). По чертежу направление вращения по часовой стрелке. Таким образом, производит- ся наплавка поверхности детали I, под которой нет отверстия 2. Благодаря попеременному вращению детали 1 и погааговому перемещению горелки 3 процесс наплавки ведется непре- рывно без обрьгеа дуги, что снижает вероятность образования дефектов, имеющих мрсто при возбуждении и гашении дуги. При дости) горелкой

J торца детали I, противополол о началу наплавки, деталь 1 разв. чивают таким образом, чтобы отверстие располагалось сверху в вертикальной плоскости, и, перемещая горелку

3вдоль детали 1, заставляют продольным швом 5 участок, под которым расположено отверстие 2 (фиг. 7).Таким образом, полное восстановление поверхности детали t можно разделить на два этапа: наплавка поверхности, под которой Нет отверстия 2, и наплавка поверхности, под которой имеется отверстие 2. После выполнения первого этапа наплавки концы валиков

4являются как бы стенками разделки кромок для будущего продольного пгоа 5. Поэтому снижается опасность про- жега участка детали 1, под которым находится отверстие 2.

Способ может реализовываться без предварительного или последующего подогрева в том случае, если деталь I имеет небольщую длину, соизмеримую с ее диаметром, например, восстановление поршня: диаметр поршня обычно превышает его длину.

Данная технология позволяет исключить образование трещин в наплавленном слое под техническим отверстием 2, так как названный участок не прогревается дугой в процессе наплавки по диаметру остальной части детали 1. Так как участок поверхности, под которой есть отверстие 2, заплав ляется в последнюю очередь, то усадочная сила не влияет на создание . растягивающих поперечных напряжений вызьшающих образование трещины. Ни один из известньгх способов наплавки тел вращения не может обладать ука- занным свойством, так как восстановление ведется наплавкой по винтовой линии непрерьтно, следовательно в местах, под которыми имеется технологическое отверстие, возникают трещины .

Пример. Проще всего для наплавки переоборудовать любой токар но-винтовой станок. Для этой цели - достаточно на суппорте станка закре пить наплавочную горелку. Скорость вращения патрона устанавливают равной скорости наплавки. Направлением вращения патрона управляют путем переключения станка и смрщсяия суппорта. Если станок с чиглшчгм программным управлением, m г оставляют

Фиг. 3

Фut.6

| Способ наплавки цилиндрических деталей | 1975 |

|

SU536909A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ УМЕНЬШЕНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 0 |

|

SU390888A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-30—Публикация

1987-12-14—Подача