Изобретение относится к производству керамических материалов, в частности к технологическому оборудованию для изготовления керамических пленок методом литья, и может быть использовано в радиоэлектронной промышленности при изготовлении многослойных керамических подложек.

Цель изобретения - улучшение качества керамической пленки.

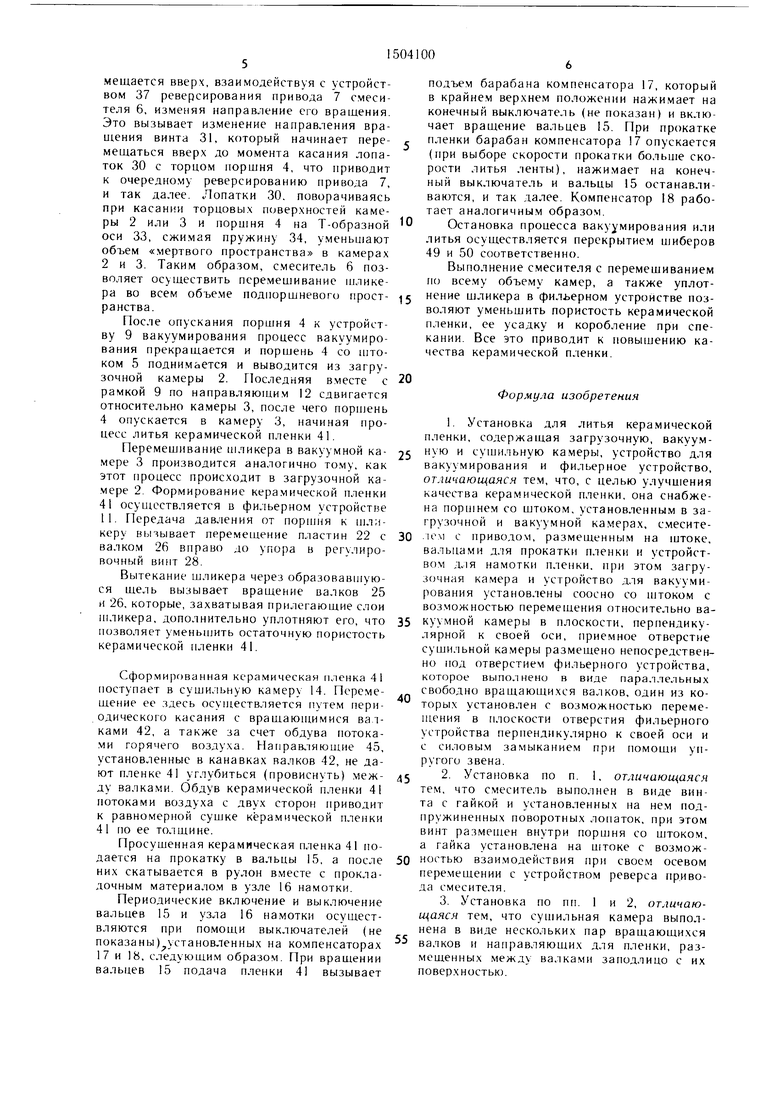

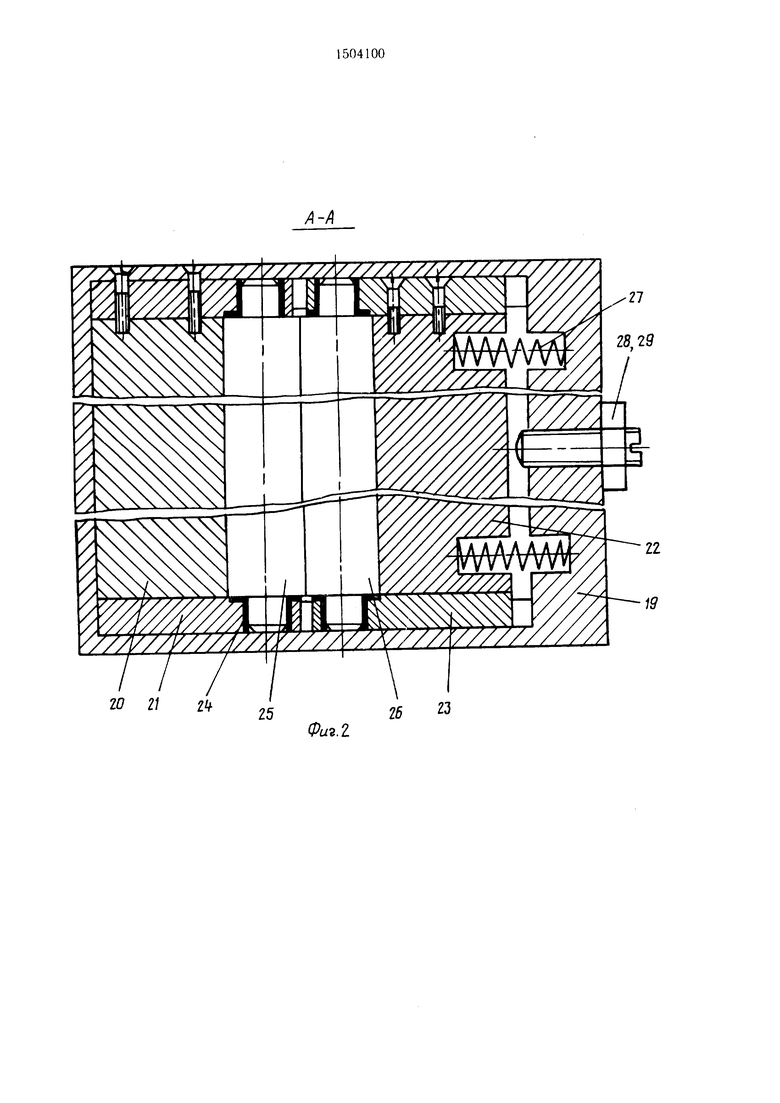

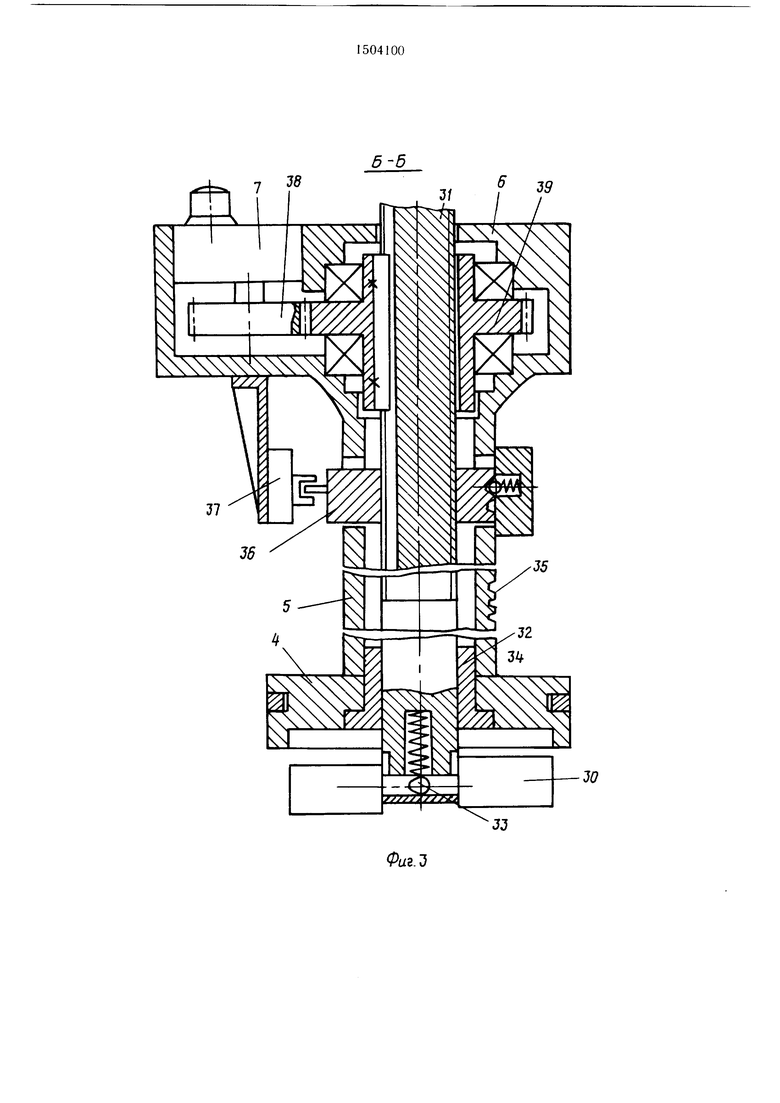

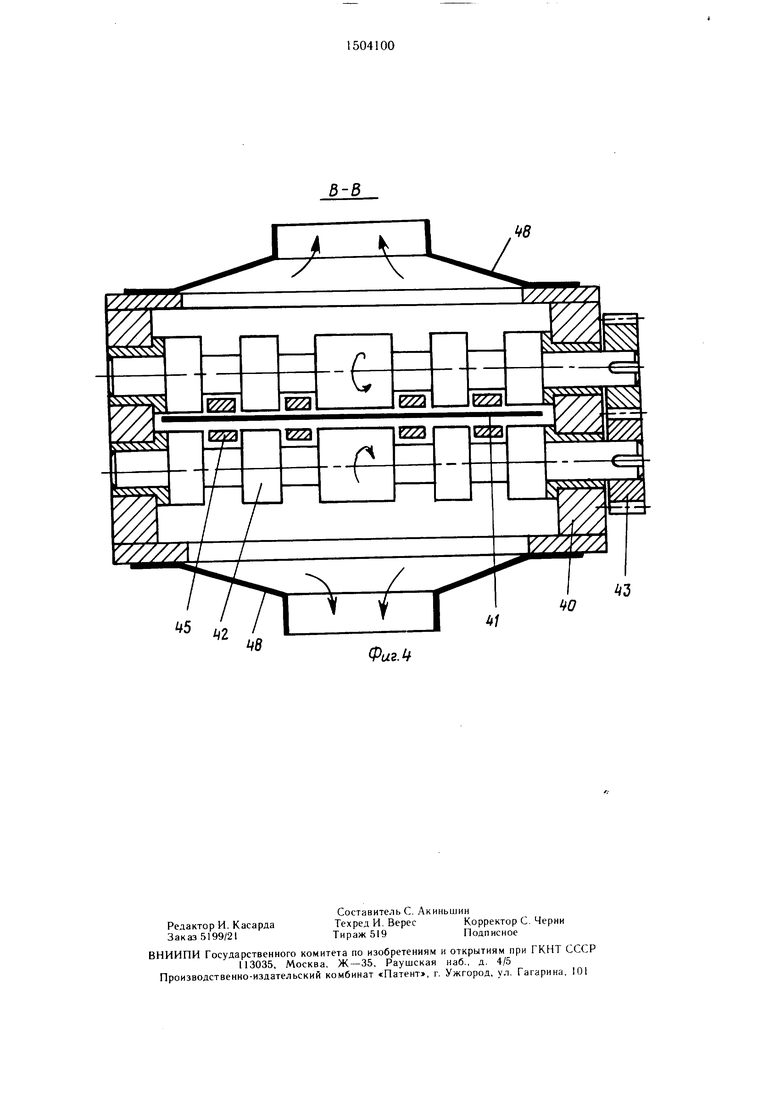

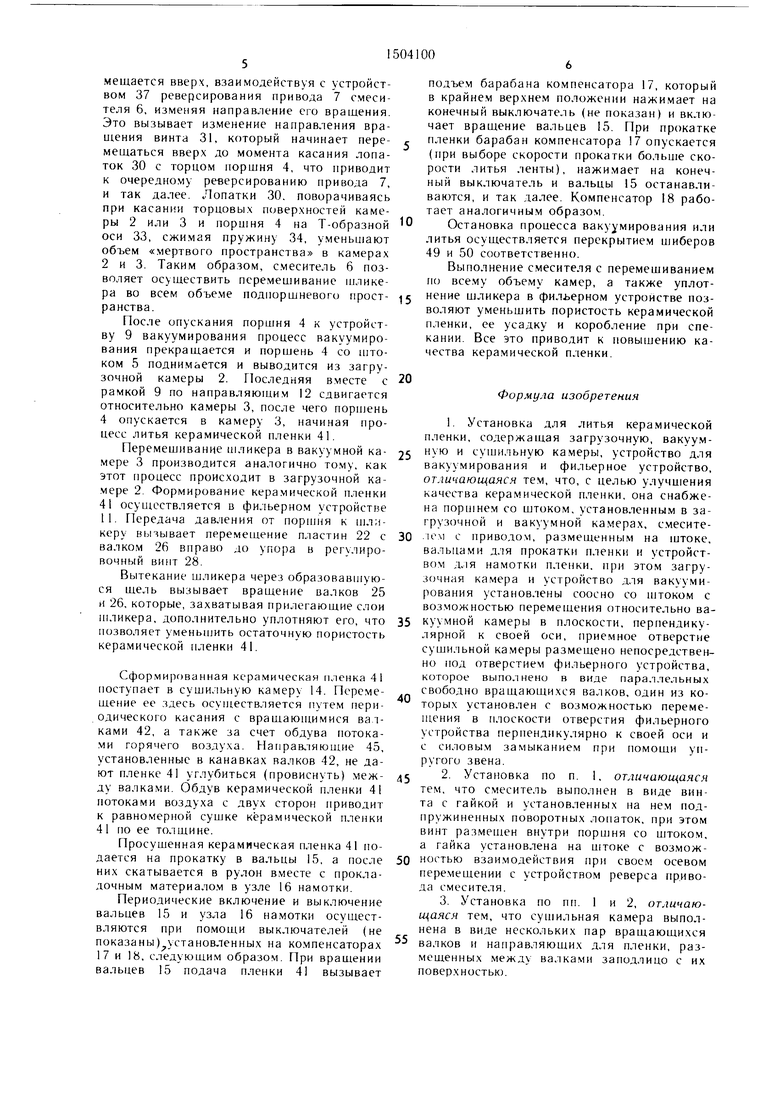

На фиг. 1 изображена установка для литья керамической пленки, обший вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Установка для литья керамической пленки состоит из каркаса 1, на котором смонтированы загрузочная камера 2, вакуумная камера 3, поршень 4 со штоком 5, установленный с возможностью возвратно- поступательного перемешения внутри загрузочной 2 и вакуумной 3 камер. На штоке 5 смонтированы смеситель 6 с приводом 7. На каркасе 1 размещен привод 8 переме- ш.ения поршня 4. На загрузочной камере 2 смонтировано устройство 9 для вакууми- рования в виде перфорированной пластины. На вакуумной камере 3 имеется патрубок 10 для отсоса паров растворителя и установлено фильерное устройство 11.

На каркасе 1 смонтированы также направляющие 12 для перемешения загрузочной камеры 2 относительно вакуумной камеры 3. Под отверстием фильерного устройства 11 размешено приемное отверстие 13 суа1ильной камеры 14.

За сушильной камерой 14 размешены вальцы 15 для прокатки керамической пленки и накопитель в виде узла 16 намотки керамической пленки вместе с прокладочным материалом в рулон, а перед вальца- мн 15 и узлом 16 намотки размешены соответственно компенсаторы 17 и 18 провисания пленки в виде подпружиненных свободно врашаюшихся барабанов. Фильерное устройство 11 состоит из рамки 19, в которой установлены пластины 20-23.

Пластины 20 и 21 неподвижно закреплены в рамке 19, а пластины 22 и 23 могут перемешаться в направляюших назах рамки 19. В пластинах 21 и 23 установлены в подшипниках 24 валки 25 и 26. Валок 26 может перемешаться относительно валка 25 в плоскости отверстия фильеры. Силовое замыкание пластины 22 обеспечивается пружинами 27. Величина зазора и, соответственно, толшина получаемой пленки регулируются винтом 28 с гайкой 29. Смеситель 6 выполнен в виде поворотных лопаток 30, которые установлены на врашаю- щемся винте 31.

Винт 31 размешен в центральном отверстии штока 5. Направлением для винта 31 служит втулка 32, закрепленная в поршне 4. Лопатки 30 закреплены на Т-образной оси 33, радиальное плечо которой ноджато пружиной 34. Горизонтальные торцы лопаток расположены на разной высоте относительно оси 33. На штоке 5 выполнены зубья 35 реечной передачи (не показана), которая служит для осушествления возвратно-поступательного перемешения поршня 4 со штоком 5.

В отверстии штока 5 закреплена гайка 36 винта 31 с возможностью взаимодействия при осевом перемешении с устройством 37

реверса привода 7 смесителя 6. На выходном валу привода 7 размешена шестерня 38, зацепляюшаяся с шестерней 39, установленной вместе со скользяшей шпонкой соосно с винтом 31. Сушильная каме5 ра 14 выполнена в виде закрытого корпуса 40 с расположенными вдоль направления перемешения керамической пленки 41 парами принудительно вращающихся валков 42, вращение которых осуществляется от привода (не показан) через шестерни 43 и 44.

0 Шестерни 43 жестко закреплены на валках 42, а шестерни 44 - с возможностью свободного вращения на корпусе 40. На валках 42 выполнены канавки, в которых размешены направляюпгие 45 заподлицо с по5 верхностью валков 42. Зазор между наружными поверхностями валков 42 в каждой паре больше толщины отливаемой пленки 41. В начале су|иильной камеры 14 размещены патрубки 46 и 47 для подвода горячего воздуха, а вдоль направления перемещения

0 керамической пленки 41 - патрубки 48 для отсоса летучих веществ, образующихся при сушке. Перед устройством 9 для вакууми- рования и фильерным устройством 11 размещены шиберы 49 и 50 соответственно. Установка для литья керамической плен5 ки работает следуюшим образом.

В загрузочную камеру 2 заливается жидкий шликер, после чего поршень 4 начинает опускаться, выдавливая струи шликера через перфорационные отверстия в устройстве 9 для вакуумирования. В это время через патрубок 10 производится отсос паров растворителя, и загустевший отвакууми- рованный шликер скапливается в вакуумной камере 3.

По мере перемещения поршня 4 в под5 поршневой полости камеры 2 перемешивание шликера осуществляется смесителем 6 следующим образом. Через шестерни 38 и 39 врашение от привода 7 смесителя передается винту 31, который совершает вместе с лопатками 30 винтовое движение. Пусть

0 направление вращения винта 31 выбрано так, что последний вращается по часовой стрелке. При выполнении резьбы на винте 31 правого направления последний опускается до тех пор, пока лопатки 30 не коснутся дна камеры 2.

5 Осевая составляюшая нагрузки от винта 31, воспринимаемая гайкой 36, возрастает, и гайка 36, преодолевая сопротивление подпружиненного фиксатора (не показан).,пере0

мешается вверх, взаимодействуя с устройством 37 реверсирования привода 7 смесителя 6, изменяя направление его вращения. Это вызывает изменение направления вра- иения винта 31, который начинает перемещаться вверх до момента касания лопаток 30 с торцом поршня 4, что приводит к очередному реверсированию привода 7, и так далее. Лопатки 30. поворачиваясь при касании торцовы.х п(вepxнocтeй камеры 2 или 3 и поршня 4 на Т-образной оси 33, сжимая пружину 34, уменьи1ают объем «мертвого пространства в камерах 2 и 3. Таким образом, смеситель 6 позволяет осуществить перемешивание н лике- ра во всем объеме подпоршневого пространства.

После опускания поршня 4 к устройству 9 вакуумирования процесс вакуумиро- вания прекрашается и поршень 4 со штоком 5 поднимается и выводится из загрузочной камеры 2. Последняя вместе с рамкой 9 по направляюши.м 12 сдвигается относительно камеры 3, после чего nopnjeHb 4 опускается в камеру 3, начиная процесс литья керамической пленки 41.

Перемешивание шликера в вакуумной камере 3 производится аналогично тому, как этот процесс происходит в загрузочной камере 2. Формирование керамической пленки 41 осуществляется в фи;1ьерном устройстве 11. Передача давления от пopпп я к шликеру выбывает перемешение пластин 22 с валком 26 вправо до упора в регулировочный винт 28.

Вытекание шликера через образовавшуюся шель вызывает вращение валков 25 и 26, которые, захватывая прилегающие слои 1пликера, дополнительно уплотняют его, что позволяет уменьп ить остаточную пористость керамической пленки 41.

Сформирг)ванная керамическая пленка 41 поступает в сушильную камеру 14. Перемешение ее здесь осуществляется путем периодического касания с врашаюпшмися валками 42, а также за счет обдува потоками горячего воздуха. Паправляюшие 45, установленные в канавках валков 42, не дают пленке 41 углубиться (провиснуть) между валками. Обдув керамической пленки 41 потоками воздуха с двух сторон приводит к равномерной сушке керамической пленки 41 по ее толшине.

Просушенная керамическая пленка 41 подается на прокатку в вальцы 15, а после них скатывается в рулон вместе с прокладочным материало.м в узле 16 намотки.

Периодические включение и выключение вальцев 15 и узла 16 намотки осуществляются при помощи выключателей (не показаны)установленных на ко.мпенсаторах 17 и 18, следующим образом. При вращении вальцев 15 подача пленки 41 вызывает

подъем барабана компенсатора 17, который в крайнем верхнем положении нажимает на конечный выключатель (не показан) и включает вращение вальцев 15. При прокатке

пленки барабан компенсатора 17 опускается (при выборе скорости прокатки больше скорости литья ленты), нажимает на конечный выключатель и вальцы 15 останавливаются, и так далее. Компенсатор 18 работает аналогичны.м образом.

0Остановка процесса вакуумирования или

литья осушествляется перекрытием шиберов 49 и 50 соответственно.

Выполнение смесителя с перемешиванием по всему объему камер, а также уплот5 нение шликера в фильерном устройстве позволяют уменьшить пористость керамической пленки, ее усадку и коробление при спекании. Все это приводит к повышению качества керамической пленки.

20

Формула изобретения

0

5

1. Установка для литья керамической пленки, содержашая загрузочную, вакуум5 ную и суп ильную камеры, устройство для вакуумирования и фильерное устройство, отличающаяся тем, что, с целью улучшения качества керамической пленки, она снабжена поршнем со штоком, установленным в загрузочной и вакуумной камерах, смесите0 с приводом, размещенным на штоке, вальцами для прокатки пленки и устройством для намотки пленки, при этом загрузочная камера и устройство для вакуумирования установлены соосно со штоком с воз.можностью перемец.1ения относительно ва5 куумной камеры в плоскости, перпендикулярной к своей оси, приемное отверстие сушильной камеры размешено непосредственно под отверстием фильерного устройства, которое выполнено в виде параллельных свободно вращающихся валков, один из которых установлен с возможностью перемещения в плоскости отверстия фильерного устройства перпендикулярно к своей оси и с силовы.м замыканием при помощи упругого звена.

2. Установка по п.

отличающаяся

тем. что смеситель выполнен в виде винта с гайкой и установленных на нем подпружиненных поворотных лопаток, при этом винт размещен внутри поршня со штоком, а гайка установлена на штоке с возмож- 0 ностью взаи.модействия при своем осевом перемешении с устройством реверса привода смесителя.

3. Установка по пп. 1 и 2, отличающаяся тем, что сушильная камера выполнена в виде нескольких пар вращающихся валков и направляющих для пленки, размешенных между валками заподлицо с их поверхностью.

5

W 21

3/ / ; / /

3

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для литья КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1969 |

|

SU238386A1 |

| Установка для производства пленки из полимерных материалов | 1977 |

|

SU674927A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКОЙ ПЛЕНКИ | 1992 |

|

RU2037415C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ЛИТЬЯ | 2002 |

|

RU2281856C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2383515C1 |

| Автомат для литья в вакуумно-пленочные формы | 1985 |

|

SU1247151A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU297486A1 |

| Установка для литья керамики под давлением | 1989 |

|

SU1736704A1 |

| Способ подготовки глинистого сырья и устройство для его осуществления | 2001 |

|

RU2223854C2 |

| Способ дозирования шликера в литейные формы и устройство для его осуществления | 1988 |

|

SU1659205A1 |

Изобретение относится к производству керамических материалов , в частности, к технологическому оборудованию для изготовления керамических пленок методом литья, и может быть использовано в радиоэлектронной промышленности при изготовлении многослойных керамических подложек. Цель изобретения - повышение качества керамической пленки. Установка содержит каркас 1, на котором смонтированы загрузочная 2 и вакуумная 3 камеры, поршень 4 со штоком 5, смесителем 6 и его приводом 7. Загрузочная камера 2 вместе с устройством вакуумирования 9 может перемещаться относительно вакуумной камеры 3, на которой смонтировано фильерное устройство 11, под ним размещено приемное отверстие сушильной камеры 14. Вальцы 15 для прокатки пленки и наполнитель 16 керамической пленки с компенсаторами 17 и 18 провисания пленки установлены за сушильной камерой. 2 з.п.ф-лы, 4 ил.

Фае.З

i/5

в

0

3

Фиа-А

| Янагид X | |||

| Тонкая техническая кера.ми- ка | |||

| М.: Машиностроение, 1986, с |

Авторы

Даты

1989-08-30—Публикация

1987-06-08—Подача