п

.6

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортировки стекла | 1986 |

|

SU1447760A1 |

| Установка для горизонтального прессования и закалки листового стекла | 1985 |

|

SU1239105A1 |

| Валок для транспортирования листового стекла | 1981 |

|

SU952784A1 |

| Установка для изготовления гнутого закаленного листового стекла | 1987 |

|

SU1482890A2 |

| Валок для прокатки стекла | 1977 |

|

SU607791A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2199496C2 |

| РЕАКТОР С ПОДЛОЖКОДЕРЖАТЕЛЕМ ДЛЯ ПОЛУЧЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2010 |

|

RU2448205C1 |

| Устройство для изгибания листового стекла | 1982 |

|

SU1079614A1 |

| Установка для закалки листовогоСТЕКлА | 1978 |

|

SU793950A1 |

| Ванна для закалки листового стекла | 1988 |

|

SU1813749A1 |

Изобретение относится к стекольной промышленности и может быть использовано при транспортировании листового стекла. Целью изобретения является снижение энергозатрат на закалку и повышение качества стекла. Внешняя перфорированная труба 9 посажена на неподвижную полую трубу 7 с щелевым пазом 8. В неподвижной полой трубе размещены жалюзи в виде полуцилиндров 11, выполненные с возможностью изменения угла рабочих торцов полуцилиндров относительно оси щелевого паза 8. 3 ил.

и и и

//

/

yi

ел

о

IsD

СС

Фа ..1

Изобретение относится к стекольной промьшленности и может быть использован при транспортировании листового стекла.

Целью изобретения является снижение энергозатрат и повышение качества стекла.

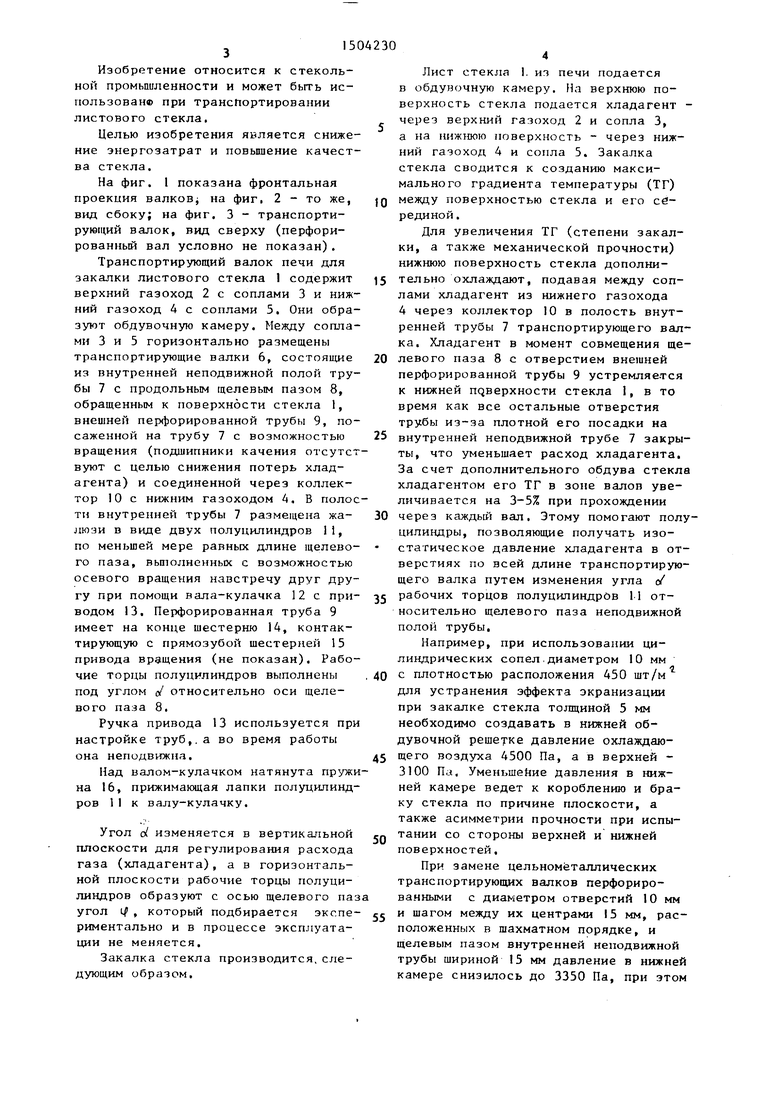

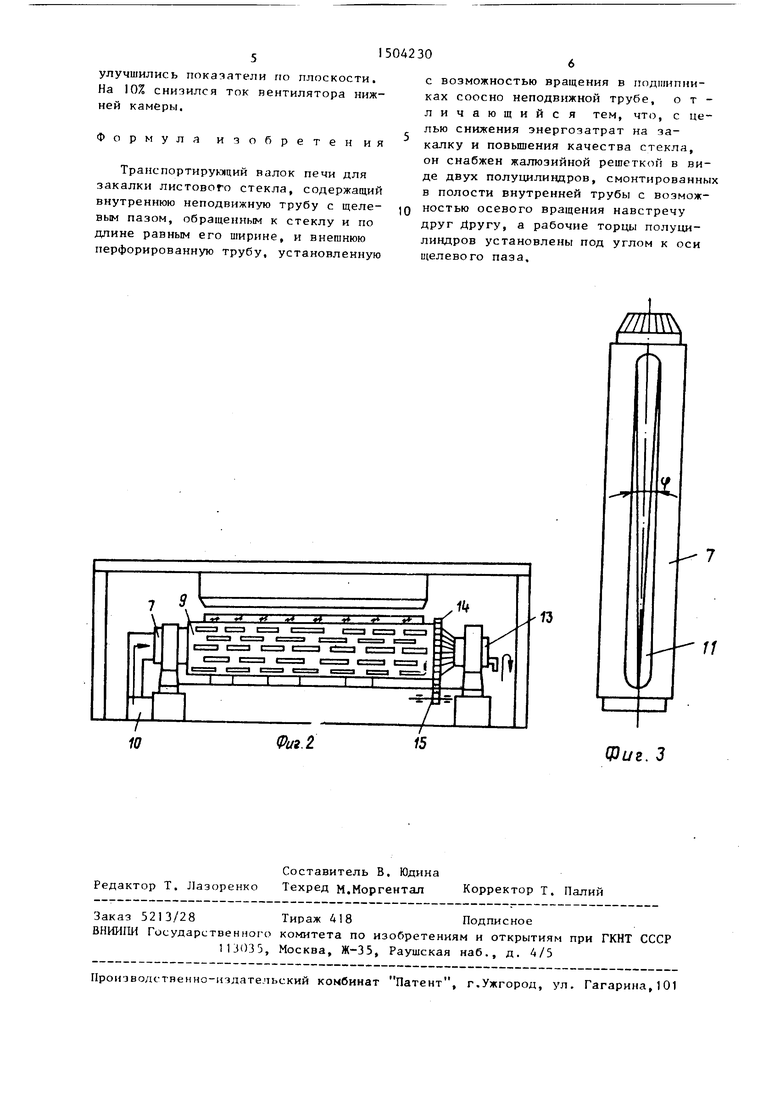

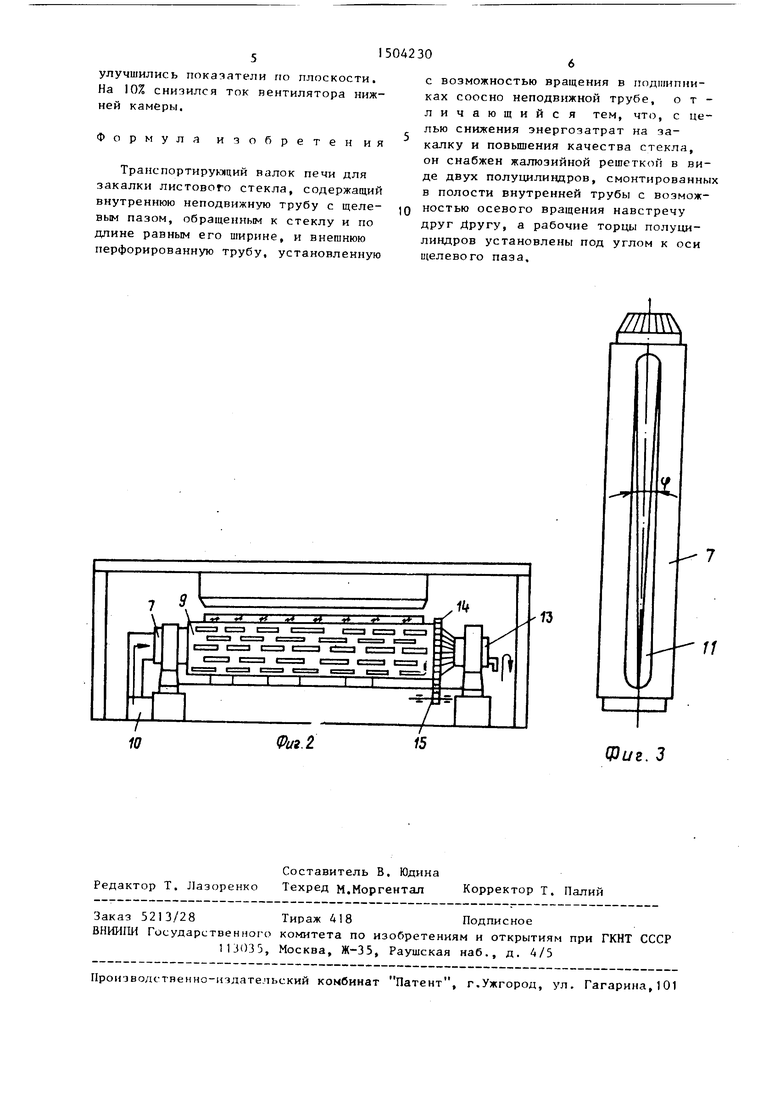

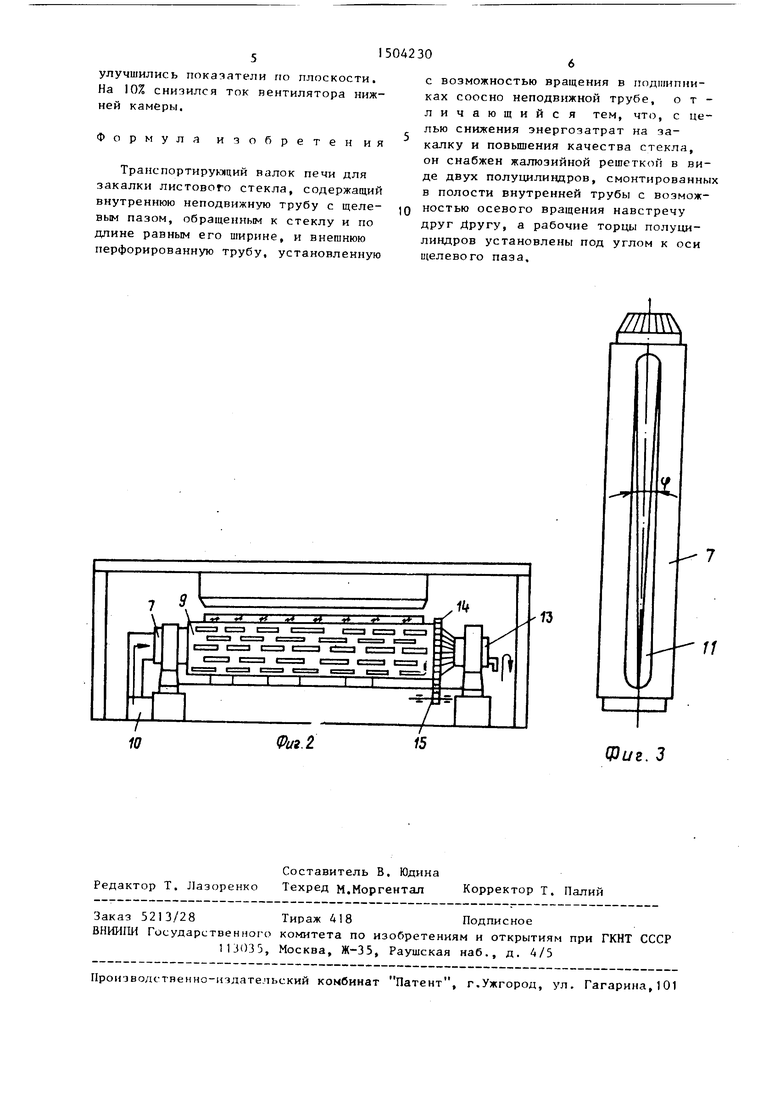

На фиг, 1 показана фронтальная проекция валков на фиг, 2 - то же, вид сбоку; на фиг, 3 - транспортирующий валок, вид сверху (перфорированный вал условно не показан),

Транспортирующий валок печи для закалки листового стекла 1 содержит верхний газоход 2 с соплами 3 и нижний газоход 4 с соплами 5. Они образуют обдувочную камеру. Между соплами 3 и 5 горизонтально размещены транспортирующие валки 6, состоящие из внутренней неподвижной полой трубы 7 с продольным щелевым пазом 8, обращенным к поверхности стекла 1, внешней перфорированной трубы 9, посаженной на трубу 7 с возможностью вращения (подшипники качения отсутствуют с целью снижения потерь хладагента) и соединенной через коллектор 10 с нижним газоходом А, В полости внутренней трубы 7 размещена жа- люэи в виде двух полуцилиндров 11, по меньшей мере равных длине щелевого паза, выполненных с возможностью осевого вращения навстречу друг другу при помощи вала-кулачка 12 с при- водом 13, Перфорированная труба 9 имеет на конце шестерню 14, контактирующую с прямозубой шестерней 15 привода вращения (не показан). Рабочие торцы полуцилиндров выполнены под углом о/ относительно оси щелевого паза 8,

Ручка привода 13 используется при настройке труб,.а во время работы она неподвижна,

Над валом-кулачком натянута пружина 16, прижимающая лапки полуцилиндров 1 I к валу-кулачку.

Угол 0 изменяется в вертикальной плоскости для регулирования расхода газа (хладагента), а в горизонтальной плоскости рабочие торцы полуцилиндров образуют с осью щелевого па угол if , который подбирается экспе риментально и в процессе эксплуатации не меняется.

Закалка стекла производится, следующим образом.

Лист стекла 1. из печи подается в обдуночную камеру. На верхнюю поверхность стекла подается хладагент - через верхний газоход 2 и сопла 3, а на нижнюю поверхность - через нижний газоход 4 и сопла 5. Закалка стекла сводится к созданию максимального градиента температуры (ТГ) между поверхностью стекла и его серединой ,

Для увеличения ТГ (степени закалки, а также механической прочности) нижнюю поверхность стекла дополнительно охлаждают, подавая между соплами хладагент из нижнего газохода 4 через коллектор 10 в полость внутренней трубы 7 транспортирующего валка. Хладагент в момент совмещения щелевого паза 8 с отверстием внешней перфорированной трубы 9 устремляется к нижней nqBepxHocTH стекла 1, в то время как все остальные отверстия трубы из-за плотной его посадки на внутренней неподвижной трубе 7 закрыты, что уменьшает расход хладагента. За счет дополнительного обдува стекла хладагентом его ТГ в зоне валов увеличивается на 3-5% при прохождении через каждый вал. Этому помогают полуцилиндры, позволяющие получать изо- статическое давление хладагента в отверстиях по всей длине транспортирующего валка путем изменения угла / рабочих торцов полуцилиндров М относительно щелевого паза неподвижной полой трубы.

Например, при использовании цилиндрических сопел.диаметром 10 мм с плотностью расположения 450 шт/м для устранения эффекта экранизации при закалке стекла толщиной 5 мм необходимо создавать в нижней об- дувочной решетке давление охлаждающего воздуха 4500 Па, а в верхней - 3100 Па. Уменьшение давления в нижней камере ведет к короблению и браку стекла по причине плоскости, а также асимметрии прочности при испытании со стороны верхней и нижней поверхностей,

При замене цельнометаллических транспортирующих валков перфорированными с диаметром отверстий 10 мм и шагом между их центрами 15 мм, расположенных в шахматном порядке, и щелевым пазом внутренней неподвижной трубы шириной 15 мм давление в нижней камере снизилось до 3350 Па, при этом

улучшились показатели по плоскости. На 10% снизился ток вентилятора нижней камеры.

Формула изобретения

Транспортирующий валок печи для закалки листового стекла, содержащий внутреннюю неподвижную трубу с щелевым пазом, обращенным к стеклу и по длине равным его ширине, и внешнюю перфорированную трубу, установленную

с возможностью вращения в подшипниках соосно неподвижной трубе, отличающийся тем, что, с целью снижения энергозатрат на закалку и повышения качества стекла, он снабжен жалюзийной решеткой в виде двух полуцилиндров, смонтированных в полости внутренней трубы с возможностью осевого вращения навстречу друг Другу, а рабочие торцы полуцилиндров установлены под углом к оси щелевого паза.

Фиг. 3

| Авторское свидетельство СССР № 630829, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1989-08-30—Публикация

1987-07-30—Подача