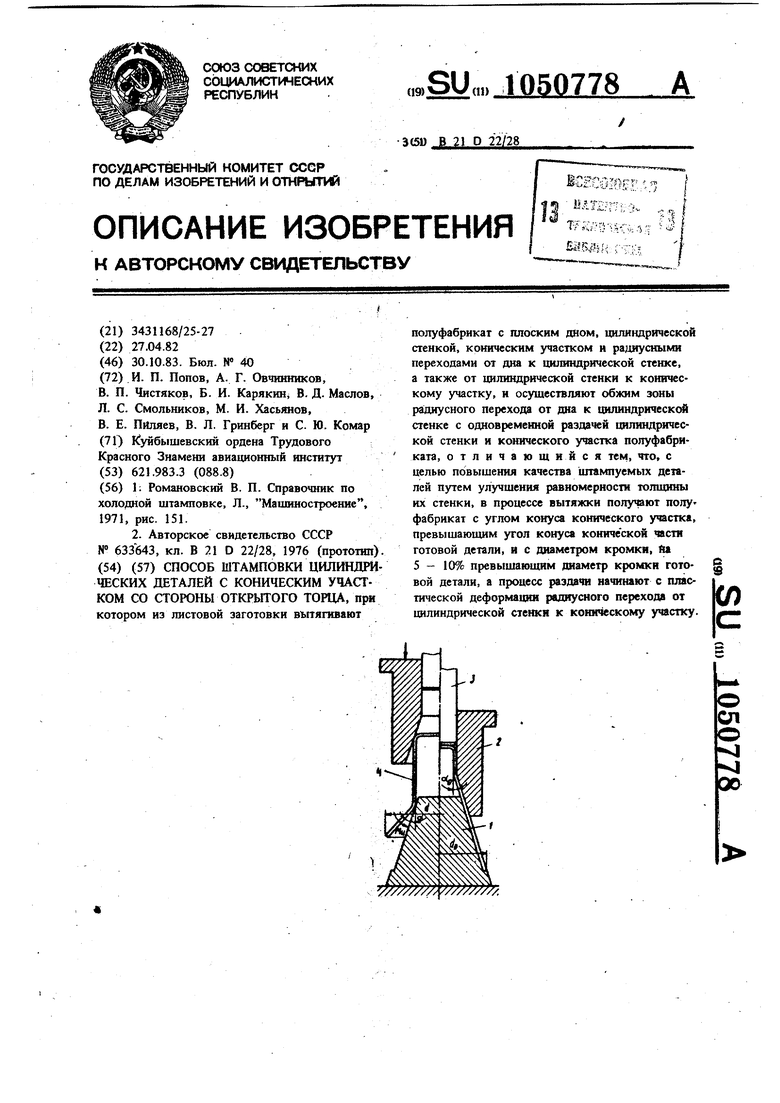

1 Изобретение относится к обработке металлов давлением и к способам штамповки цнлкндрическнх деталей с коническим участком со стороны открытого тордч. Известен способ штамповки цилиндричес- ких деталей с коническим участком со стороны открытого торца, при котором детали изготавливают за несколько вытяжных операцийНедостатком этого способа яв |яется низко качество деталей, обусловленное разнотолщинностью стенки из-за больших величин утончения в околодонной части и в зоне жромкн. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ штамповки цилиндрических деталей с коническим участком со стороны открытого торца,,при котором из листовой заготовки вытягивают полуфабрикат с плоским дном, цилиндрической стенкой, коническим участком и радиусными переходами от дна к цилиндрической стенке, а также от цилиндрической стенки к коническому участку, и осуществляют обжим 3OHbF радиусного перехода от дна к цилиндрической стенке с одновремен кои раздачей цилиндрической стенки и конического участка полуфабриката {2}. , Недостатком этого способа является низкое качество штампуемых деталей, что обусло лено неравномерностью толщины стенки вследствие утолщения радиусного перехода от цилиндрической стенки к коническому участку в процессе вытяжки. Цель изобретения - повышение качества штампуемых деталей. Указанная цель достигается тем, что соглас но способу штамповки цилиндрических деталей с коническим участком со стороны открытого торца, при котором из листовой заготовки вытягивают полуфабрикат с плоским дном, цилиндрической стенкой, коническим участком и радиусными переходами от дна к щшющрической стенке, а также от цилиндрической стенки к коническому участку, и осуществляют обжим зоны радиусного перехода от дна к цилиндрической CTenke с одновременной раздачей цилиндрической стенки н конического участка полуфабриката, в процессе вытяжки получают полуфабрикат с углом конуса конического участка, превышающим угол конуса конической части готовой детали, и с диаметром кромки, на 5-10% превышающим диаметр кромки готовкой детали, а процесс раздачи начинают с пластической деформации радиусного перехода от шц}индрической стенки к конкческому участку. На чертеже изображено устройство для реализации предлагаемого способа. 8 Устройство содержит оправку 1, пуансон 2 и выталкиватель 3. Позицией 4-обозначен полуфабрикат, полученный вытяжкой. Способ осуществляют следуюшим образом. Из листовой заготовки вытягивают полуфабрикат 4, имеющий плоское дно, цилийдрическую стенку, конический участок и радиусные переходы от дна к цилиндрической стенке, а также от цилиндрической стенки к коническо,,у участку. Угол конуса конического участка полуфабриката превышает угол конуса готовой детали ( oL oL Q ), а диаметр кромки на 5-10% превышает диаметр кромки готовой детали ( d d ). Полуфабрикат 4 имеет переменную толщину стенки: радиусный переход от дна к цилиндрической стенке и кромка полуфабриката получили утонение по сравнению с исходной толщиной заготовки, а радиусный переход от цилиндрической стенки к коническому участку - утолщение. После этого полуфабрикат 4 устанавливают на оправку 1, причем радиусный переход от цилиндрической стенки к коническому участку контактирует с оправкой .1. Усилием Р деформирования со стороны пуансона 2 воздействуют на полуфабрикат 4 в зоне радиусного перехода от дна к цилиндрической стенке и тем самым осуществляют обжим этой зоны, в результате которого толщина стенки, получивщая в этом месте при вытяжке утонение, утолщается. Одновременно этим же усилием Р производится раздача полуфабриката 4. Ввиду того, что угол d- конуса конического участка полуфабриката 4 больше угла 0 готовой детали, а диаметр of кромки на 5-10% превышает диаметр d.jKpoMKH готовой детали, то процесс раздачи начинается с пластической деформации радиусного перехода от цилиндрической стенки к коническому участку. При дальнейшем деформировании очаг пластинчатой деформации расширяется за счет вступления в него новых злементов как со стороны цилиндрической стен831, так и со стороны конической части полуфабриката 4. Вследствие того, что при этом происходит преимущественная раздача радиусного перехода от цилиндрической стенки к коническому участку, наибольшее утонение получают элементы этого радиусного перехода,т.е. благодаря этому будет кймпенснровано утолщение этой зоны после вытяжки. При раздаче на кромку полуфабриката 4 действуют изгибающие моменты л, величины которых в заключительной стадии раздачи становятся достаточными для того, чтобы сворачивать кромку и прижимать ее к оправке 1, при этом происходит уменьшение диаметра кромки с 61 до dg. Угол конуса oi также

3„.10507784 .

уменьшается доо Jonuuota стенки в кромоч-чивается. Готовая деталь удаляется выталкява-,

ной частя полуфабриката получает утолщение, i телем 3 после подъема пуансона 2.

В момент, когда кромка полуфабриката 4Предлагаемый способ обеспечивает нзготовсоприкоснется с поверхностью оправки и до-ленне высококачественных деталей, имеющих

стигнет упора, процесс деформирования закан-по всей высоте толщину стенкн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ штамповки полых осесимметричных изделий | 1976 |

|

SU633643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| Способ штамповки полых цилиндрических деталей | 1983 |

|

SU1109229A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ | 2011 |

|

RU2460605C1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| Способ изготовления цилиндрических ступенчатых деталей | 1987 |

|

SU1505633A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

СПОСОБ ШТАМПОВКИ ЦИЛИНДЖЧЕСКИХ ДЕТАЛЕЙ С КОНИЧЕСКИМ УЧАСТКОМ СО СТОРОНЫ ОТКРЫТОГО ТОЩА, при котором из листовой заготовки вытягивают полуфабрикат с плоским дном, цилиндрической стенкой, коническим участком и радиусными переходами от дна к цилиндрической стенке, а также от цилиндрической стенки к коническому участку, и осуществляют обжим зоны радиусного перехода от дна к цилиндрической стенке с одновремеииой раздачей цилиндрической стенки и конического участка полуфабриката, отличающийся тем, что, с целью повышения качества игтампуемых деталей путем улучщеиия равномерности толщины их стенки, в процессе вытяжки получают полу фабрикат с углом конуса конического участка, превышающим угол конуса коиической части готовой детали, и с диаметром кромки, йа 5-10% превышающим диаметр кромки гото® вой детали, а процесс раздачи начинают с пластической деформации радиусного перехода от цилиндрической стенки к коническому участку. сд о 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| П | |||

| Справочник по холодной штамповке | |||

| Л., Машиностроение, 1971 | |||

| рис | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ штамповки полых осесимметричных изделий | 1976 |

|

SU633643A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-30—Публикация

1982-04-27—Подача