315

Изобретение относится к обработке металлов цлнлеинем, конкретно к облати волочильного производства, п именно к подготовительной операции волочения - острению.,

Цель изобретения - упрощение конструкции и повышение надежности в работе.

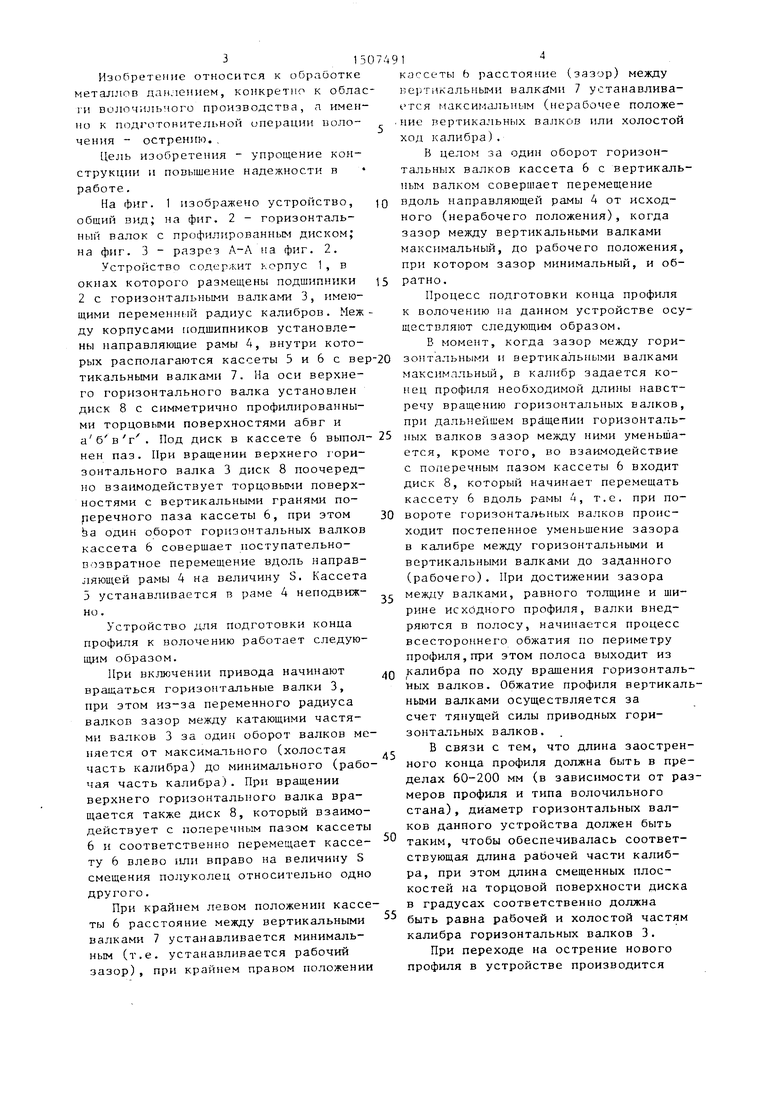

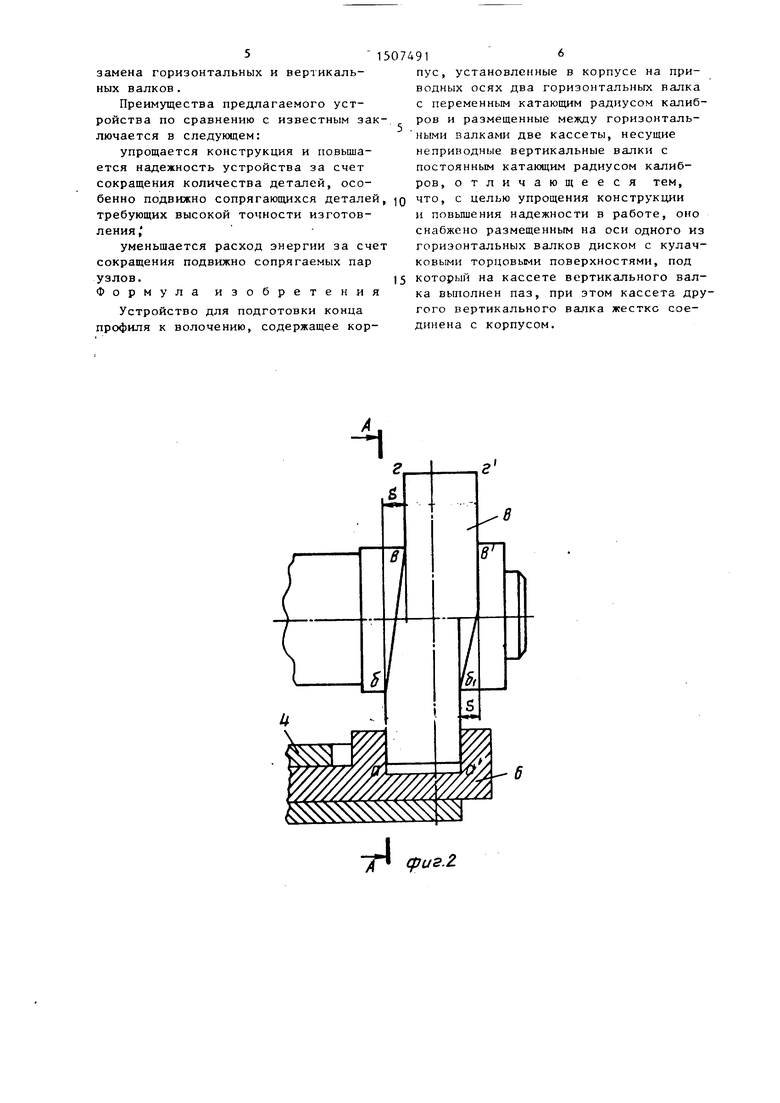

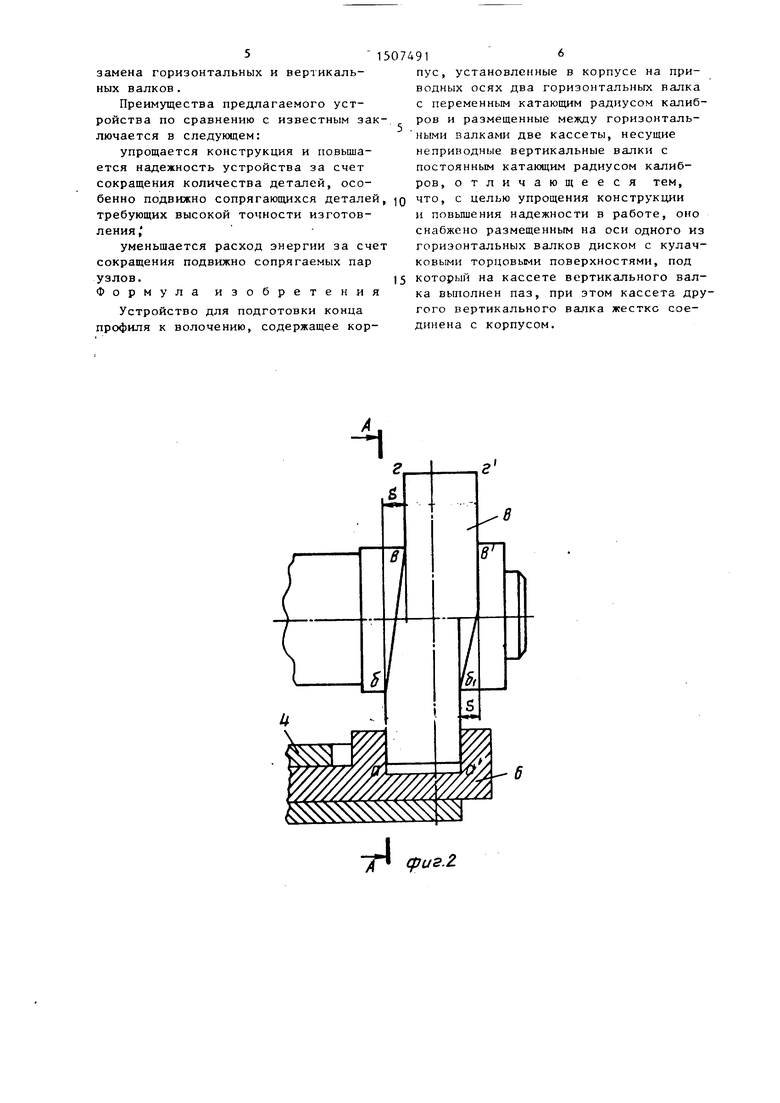

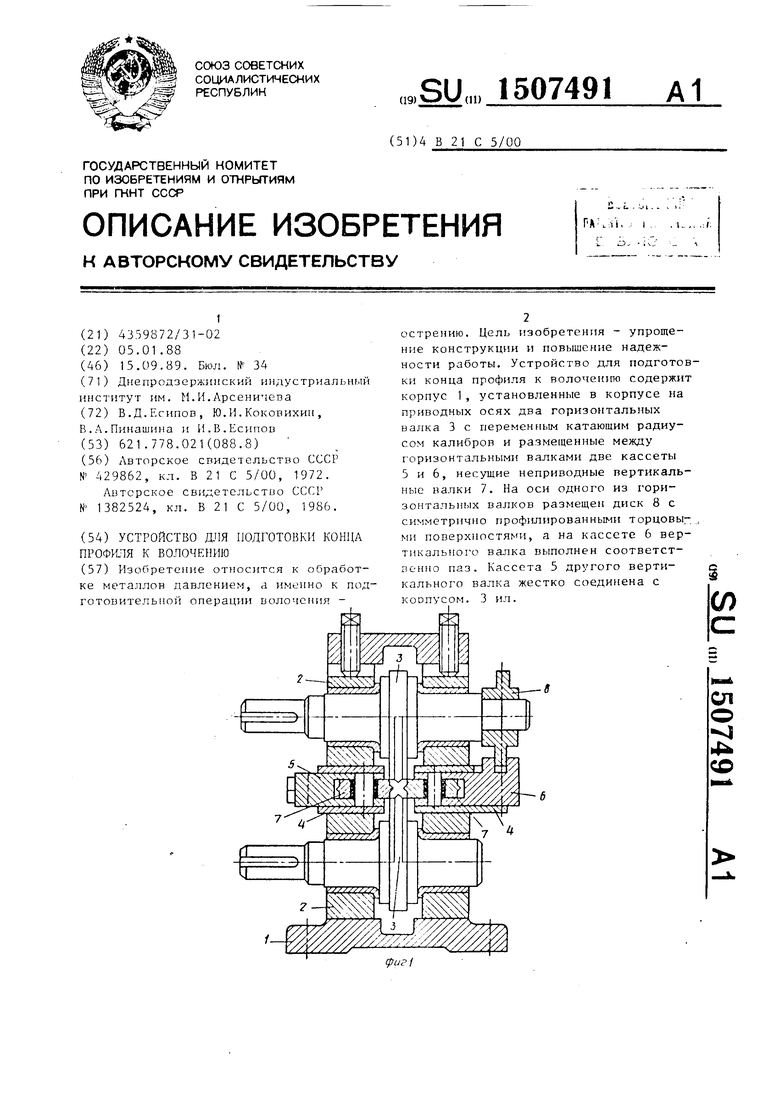

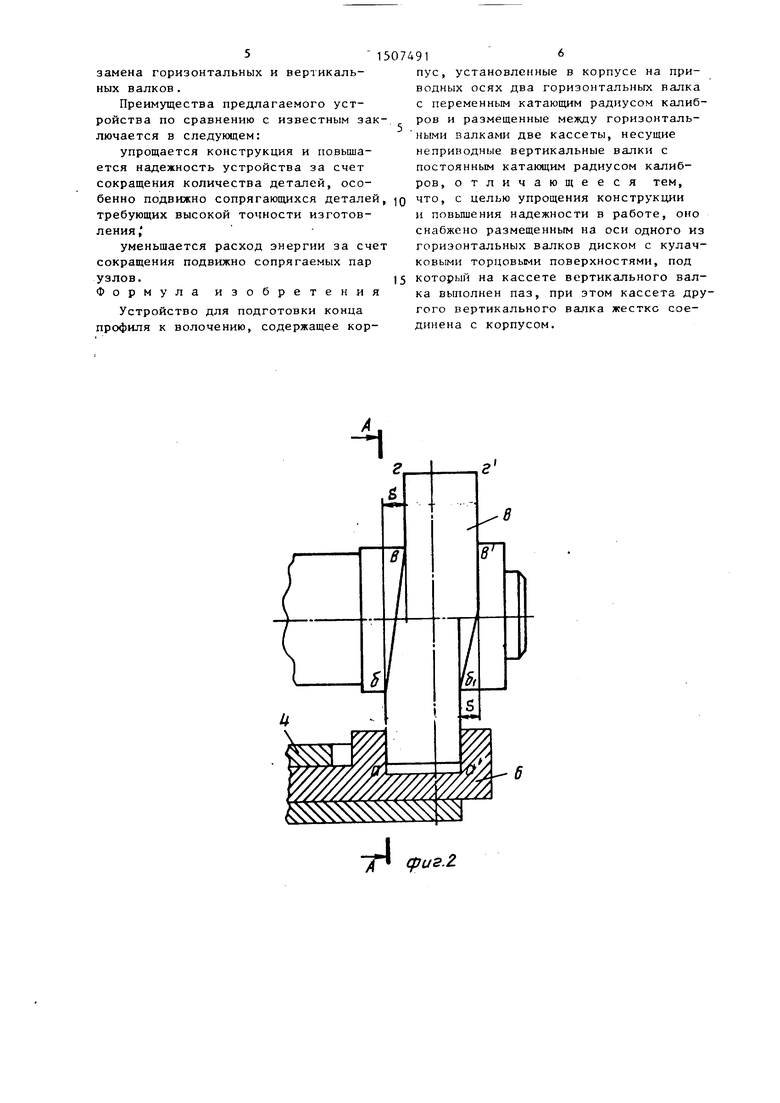

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - горизонтальный валок с профилированным диском; на фиг. 3 - разрез А-А на фиг. 2.

Устройство содержит корпус 1, в окнах которого размещены подшипники 2 с горизонтальными валками 3, имеющими переменнЕ:1й радиус калибров. Между корпусами подшипников установлены направляющие рамы 4, внутри которых располагаются кассеты 5 и 6 с ве тикальными валками 7. На оси верхнего горизонтального валка установлен диск 8 с симметрично профилированными торцовыми поверхностями абвг и а б в г . Под диск в кассете 6 выпол иен паз. При вращении верхнего г ори- зонтального валка 3 диск 8 поочередно взаимодействует торцовыми поверхностями с вертикальными гранями поперечного паза кассеты 6, при этом Ьа один оборот горизонтальных валков кассета 6 совершает иоступательно- возвратное перемещение вдоль направляющей рамы 4 на величину S. Кассета

5устанавливается в раме 4 неподвиж- но.

Устройство для подготовки конца профиля к волочению работает следую- Щ11М образом.

При включении привода начинают вращаться горизонтальные валки 3, при этом из-за переменного радиуса валков зазор между катающими частями валков 3 за один оборот валков меняется от максимального (холостая часть калибра) до минимального (рабочая часть калибра). При вращении верхнего горизонтального валка вращается также диск 8, который взаимодействует с поперечным пазом кассеты

6и соответственно перемещает кассету 6 влево или вправо на величину S смещения полуколец относительно одно другого.

При крайнем левом положении кассе ты 6 расстояние между вертикальными валками 7 устанавливается минимальным (т.е. устанавливается рабочий зазор), при крайнем правом положении

0 5 0

.

Q

5

5

91

кассеты b расстояние (зазор) между кертикальными валками 7 устанавливается максимальным (нерабочее положе- ние вертикальных валков или холостой ход калибра).

В целом за один оборот горизонтальных валков кассета 6 с вертикальным валком совершает перемещение вдоль направляющей рамы 4 от исходного (нерабочего положения), когда зазор между вертикальными валками максимальный, до рабочего положения, при котором зазор минимальный, и обратно.

Процесс подготовки конца профиля к волочению на данном устройстве осуществляют следующим образом.

В момент, когда зазор между горизонтальными и вертикальными валками максимальньш, в калибр задается конец профиля необходимой длины навстречу вращению горизонтальных валков, npi дальнейшем вращении горизонтальных валков зазор между ними уменьшается, кроме того, во взаимодействие с поперечным лазом кассеты 6 входит диск 8, который начинает перемещать кассету 6 вдоль рамы 4, т.е. при повороте горизонтальных валков происходит постепенное уменьшение зазора в калибре между горизонтальными и вертикальными валками до заданного (рабочего). При достижении зазора между валками, равного толщине и ширине исходного профиля, валки внедряются в полосу, начинается процесс всестороннего обжатия по периметру профиля,при этом полоса выходит из калибра по ходу вращения горизонтальных валков. Обжатие профиля вертикальными валками осуществляется за счет тянущей силы приводных горизонтальных валков.

В связи с тем, что длина заостренного конца профиля должна быть в пределах 60-200 мм (в зависимости от размеров профиля и типа волочильного стана), диаметр горизонтальных валков данпого устройства должен быть таким, чтобы обеспечивалась соответствующая длина рабочей части калибра, при этом длина смещенных плоскостей на торцовой поверхности диска в градусах соответственно должна быть равна рабочей и холостой частям калибра горизонтальных валков 3.

При переходе на острение нового профиля в устройстве производится

замена горизонтальных и вертикальных валков.

Преимущества предлагаемого устройства по сравнению с известным заключается в следующем:

упрощается конструкция и повышается надежность устройства за счет сокращения количества деталей, особенно подвижно сопрягающихся деталей, требующих высокой точности изготовления ,

уменьшается расход энергии за счет сокращения подвижно сопрягаемых пар узлов. Формула изобретения

Устройство для подготовки конца профиля к волочению, содержащее кор15

074916

пус, установленные в корпусе на приводных осях два горизонтальных валка с переменным катающим радиусом калиб- ров и размещенные между горизонтальными валками две кассеты, несущие неприводные вертикальные валки с постоянным катающим радиусом калибров, отличающееся тем, 10 что, с целью упрощения конструкции и повышения надежности в работе, оно снабжено размещенным на оси одного из горизонтальных валков диском с кулачковыми торцовыми поверхностями, под 15 который на кассете вертикального валка выполнен паз, при этом кассета другого вертикального валка жестко соединена с корпусом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для острения конца заготовки | 1986 |

|

SU1382524A1 |

| Устройство для острения конца заготовки | 1988 |

|

SU1629130A1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| РОЛИКОВАЯ ГОЛОВКА ДЛЯ НАКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ НА КРУГЛОЙ ПРОВОЛОКЕ | 2004 |

|

RU2275980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ С ФАЛЬЦЕВЫМ ШВОМ | 2003 |

|

RU2260499C2 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

Изобретение относится к обработке металлов давлением, а именно к подготовительной операции волочения - острению. Цель изобретения - упрощение конструкции и повышение надежности работы. Устройство для подготовки конца профиля к волочению содержит корпус 1, установленные в корпусе на приводных осях два горизонтальных валка 3 с переменным катающим радиусом калибров и размещенные между горизонтальными валками две кассеты 5 и 6, несущие неприводные вертикальные валки 7. На оси одного из горизонтальных валков размещен диск 8 с симметрично профилированными торцовыми поверхностями, а на кассете 6 вертикального валка выполнен соответственно паз. Кассета 5 другого вертикального валка жестко соединена с корпусом. 3 ил.

gjus.Z

| 1972 |

|

SU429862A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для острения конца заготовки | 1986 |

|

SU1382524A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-15—Публикация

1988-01-05—Подача