1

(21)4611422/02

(22)01.12.88

(46) 23.02.91. Бюл. № 7

(71)Днепродзержкнский индустриальный институт им. М.И.Арсеьичева

(72)В.Д.Есипов, Ю.И. Коковихин, В.А.Пинашина и И.В. Есипов

(53)621,7/8.021(088.8;

(56)Авторское свидетельство СССР № 1382524, кл. b 21 С 5/00, 1986.

(54)УСТРОЙСТВО ЛТЯ ОСТРЕЙ ИГ К01ША ЗАГОТОВКИ

(57)Изобретение касается обработки металлов давлением, в частности волочильного производства, и может быть

применено при вспомогательной операции волочения - острении концов заготовки. Цель изобретения - упрощение конструкции. Устройство содержит приводной рабочий валок 3 с переменным катающим радиусом и неприводной валок 4 с постоянным катаюцим радиусом. Ручей приводного валка имеет переменные ширину и глубину. При это калибрующий участок имеет протяженность 100Э, Непригодной валок имеет ручьк с постоянными шириной и глубиной, при этом их ра мерьг соответствуют размерам ручья калибрующего участка на приводном валке. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки конца профиля к волочению | 1988 |

|

SU1507491A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| СПОСОБ ПОДГОТОВКИ ПЕРЕДНИХ КОНЦОВ ЗАГОТОВОК К ВОЛОЧЕНИЮ ПРИ ПРОИЗВОДСТВЕ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087222C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| Устройство для острения конца заготовки | 1986 |

|

SU1382524A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2218257C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

(Л

Изобретение относится к обработке металлов давлением, а конкретно к волочильному производству,и наиболее эффективно можТт быть применено при вспомогательной операции волочения - острении концов заготовки.

Цель изобретения - упрощение кон- стпукции.

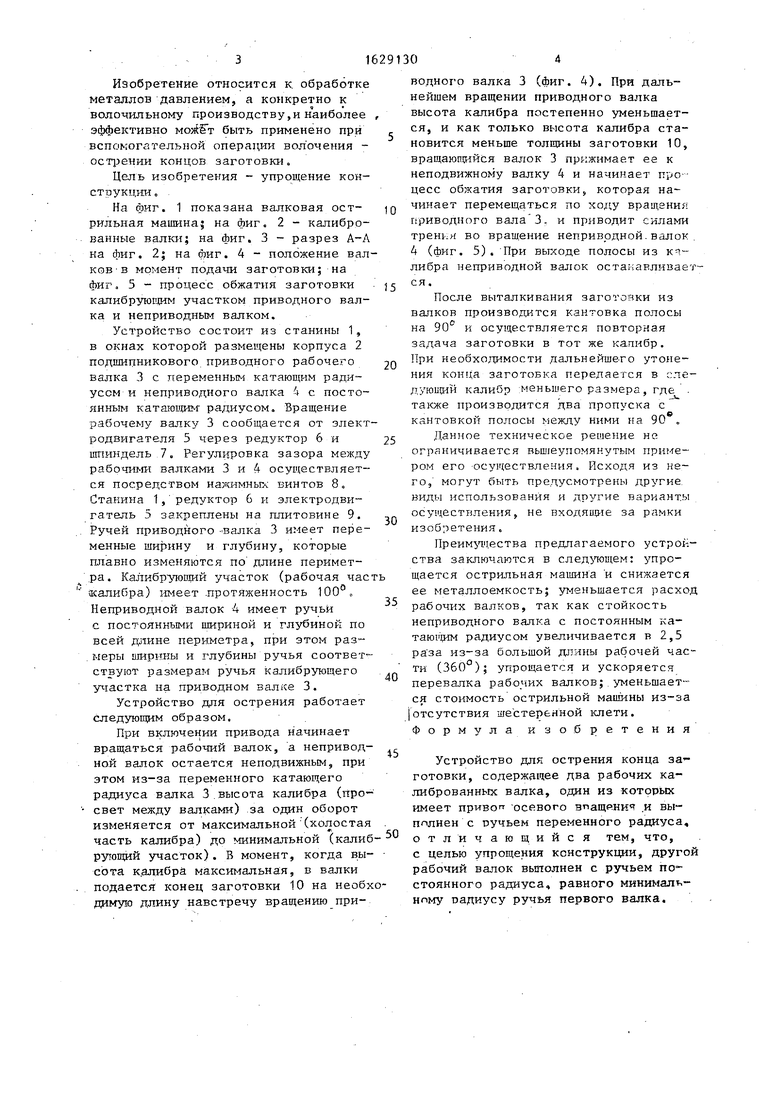

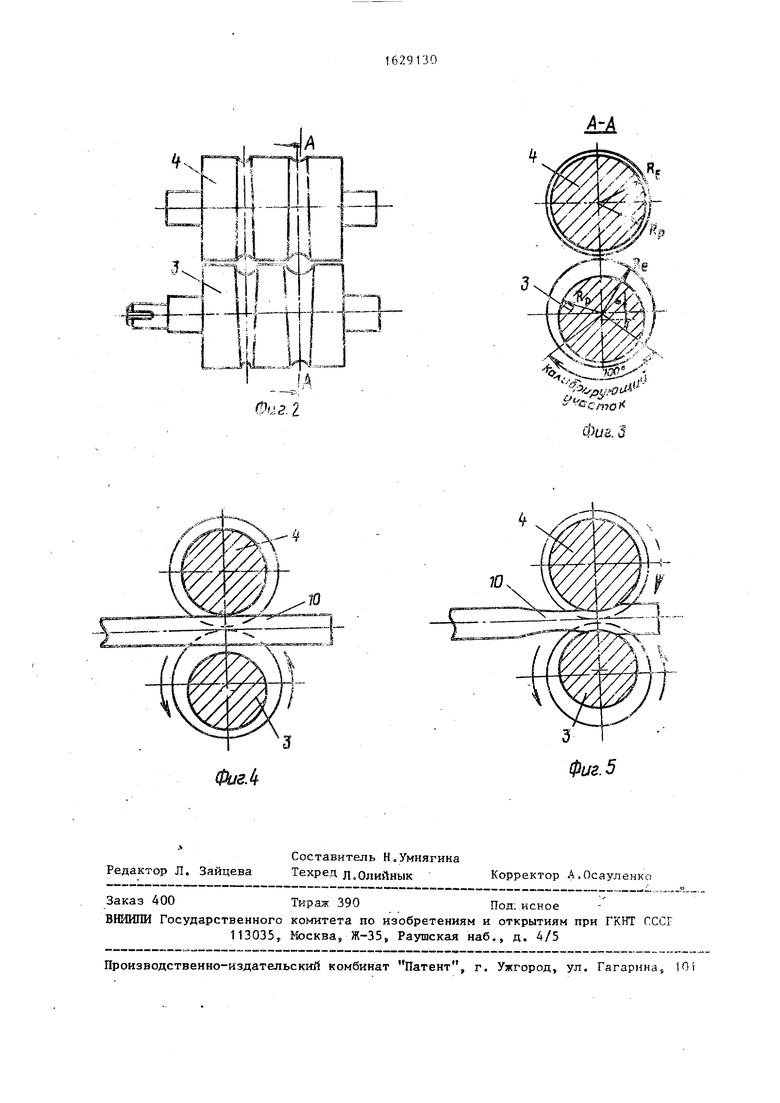

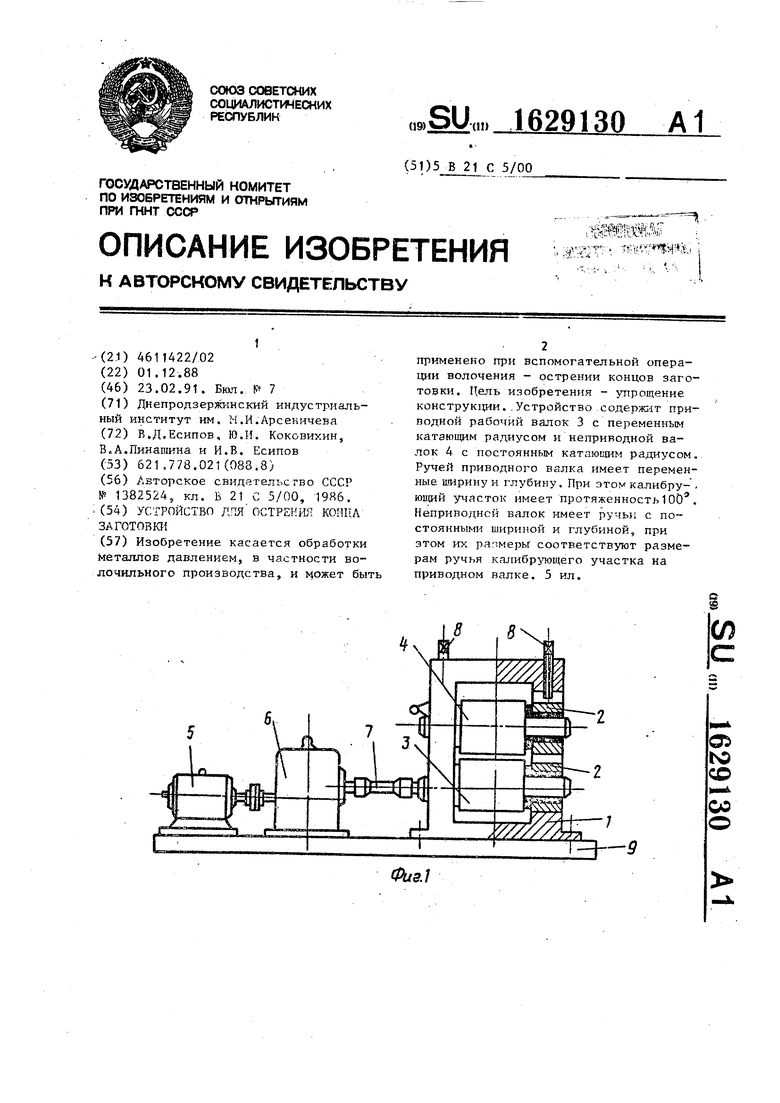

На фиг. 1 показана валковая ост- рильная машина на фиг. 2 - калиброванные валки; на фиг. 3 - разрез А-А на фиг. 2; на отиг. 4 - положение валков в момент подачи заготовки; на фиг. 5 - процесс обжатия заготовки калибрующим участком приводного валка и неприводным валком.

Устройство состоит из станины 1, в окнах которой размещены корпуса 2 подшипникового приводного рабочего валка 3 с переменным катающим радиусом и неприводного валка с постоянным катающим радиусом. Вращение рабочему валку 3 сообщается от электродвигателя 5 через редуктор 6 и шпиндель 7. Регулировка зазора между рабочими валками 3 и 4 осуществляется посредством нажимных винтов 8. Станина 1, редуктор 6 и электродвигатель 5 закреплены на плитовине 9. Ручей приводного валка 3 имеет переменные ширину и глубину, которые плавно изменяются по длине периметра. Калибрующий участок (рабочая час жалибра) имеет протяженность 1000« Неприводной валок 4 имеет ручьи с постоянными шириной и глубиной по всей длине периметра, при этом размеры ширины и глубины ручья соответствуют размерам ручья калибрующего участка на приводном валке 3.

Устройство для острения работает следующим образом.

При включении привода начинает вращаться рабочий валок, а непривод- ной валок остается неподвижным, при этом из-за переменного катающего радиуса валка 3 высота калибра (просвет между валками) за один оборот изменяется от максимальной (холостая

часть калибра) до минимальной (калиб руощий участок). В момент, когда высота калибра максимальная, в валки подается конец заготовки 10 на необхдимую длину навстречу вращению при

.

Q 5

0 5

-

П

и

0

5

водного валка 3 (Лиг. 4). При дальнейшем вращении приводного валка высота калибра постепенно уменьшается, и как только высота калибра становится меньше толщины заготовки 10, вращающийся валок 3 прижимает ее к неподвижному валку 4 и начинает про цесс обжатия заготовки, которая начинает перемещаться по ходу вращенш приводного вала 3. и приводит силами тренкя во вращение неприврдной валок 4 (фиг. 5). При выходе полосы из либра неприводной валок оста:авливаег- ся.

После выталкивания затоточки из валков производится кантовка полосы на 90° и осуществляется повторная задача заготовки в тот же калибр. При необходимости дальнейшего утонения конца заготовка передается в следующий калибр меньшего размера, где также производится два пропуска с кантовкой полосы между ними на 90 .

Данное техническое решение не ограничивается вышеупомянутым примером его осуществления. Исходя из него, могут быть предусмотрены другие виды использования и другие варианты осуществления, не входящие за рамки изобретения.

Преимушества предлагаемого устройства заключаются в следующем: упрощается острильная машина и снижается ее металлоемкость; уменьшается расход рабочих валков, так как стойкость неприводного валка с постоянным ка- таюиим радиусом увеличивается в 2,5 раза из-за большой далны рабочей части (360°); упрощается и ускоряется перевалка рабочих валков; уменьшается стоимость острильной машины из-за |отсутствия шестеренной клети. Формула изобретения

Устройство для острения конца за готовки, содержащее два рабочих калиброванных валка, один из которых имеет приво осевого вращения и вы- п лпнен с ручьем переменного радиуса, отличающийся тем, что, с целью упрощения конструкции, другой рабочий валок выполнен с ручьем постоянного радиуса, равного минималт,- нлму тзадиусу ручья первого валка.

Ъиг 2

Ч

ФигЛ

GCfnO

Фи&. J

фиг. 5

Авторы

Даты

1991-02-23—Публикация

1988-12-01—Подача