(21)4095747/31-02

(22)16.07.86

(46) 23.03.88. Бкш. № 11

(71)Омутнинский металлургический завод и Днепродзержинский индустриальный институт им. М.И.Арсеничева

(72)В.Д. Есипов, Ю.И. Коковихин, Б.М. Бойко, А.Д. Баранов, И.И. Шкур- ко и В.И. Стуканев

(53)621.778.021(088.8)

(54)УСТРОЙСТВО ДЛЯ ОСТРЕНИЯ КОНЦА ЗАГОТОВКИ

(57) Изобретение относится к обработке металлов давлением, а конкретно к волочильному производству, и наиболее

эффективно может быть применено при вспомогательной операции волочения - острению концов заготовок. Цель изобретения - повьпиение качества поверхности. Устройство для острения конца заготовки содержит станину 1, пару приводных горизонтальных эксцентричных роликов 3, имеющих каждый на валах пару эксцентриков 9 и пару вертикальных неприводных роликов 6, имеющих возможность поперечного перемещения от клиньев 7, установленных во взаимодействии попеременно с эксцентриками верхнего и нижнего горизонтальных роликов. 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки конца профиля к волочению | 1988 |

|

SU1507491A1 |

| Устройство для острения конца заготовки | 1988 |

|

SU1629130A1 |

| Роликовая клеть | 1983 |

|

SU1135517A1 |

| Роликовая клеть | 1985 |

|

SU1258525A1 |

| Роликовая волока | 1980 |

|

SU899191A1 |

| РОЛИКОВАЯ ГОЛОВКА | 1972 |

|

SU425689A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| Универсальная клеть прокатного стана | 1988 |

|

SU1674999A1 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

(Л

00

оо to ел to

о;:

(Puf.f

11

II u)6pcTeniH отпсч ится к обработке Mt TajiJioB дав1Н )1ием, а именно к области полочильного производства, и наиболее эффективно может быть применено при вспомогательной операции волочения - острении концов заготовок .

Цель изобретения - повышение качества поверхносту.

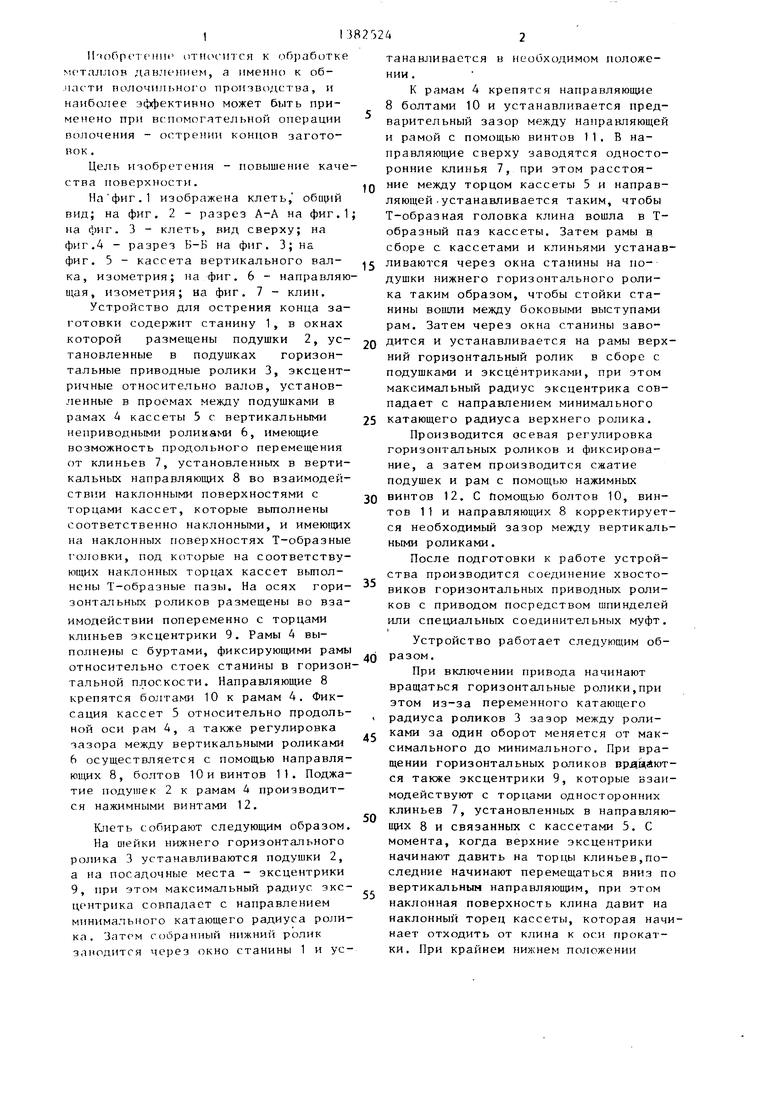

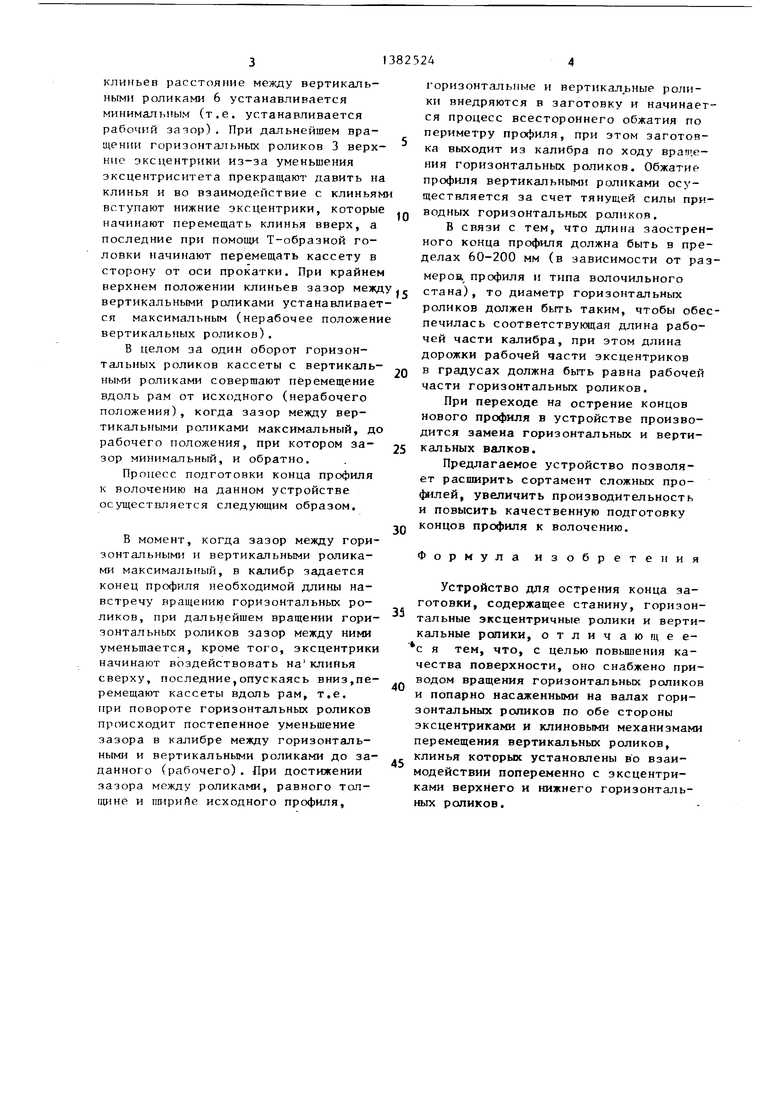

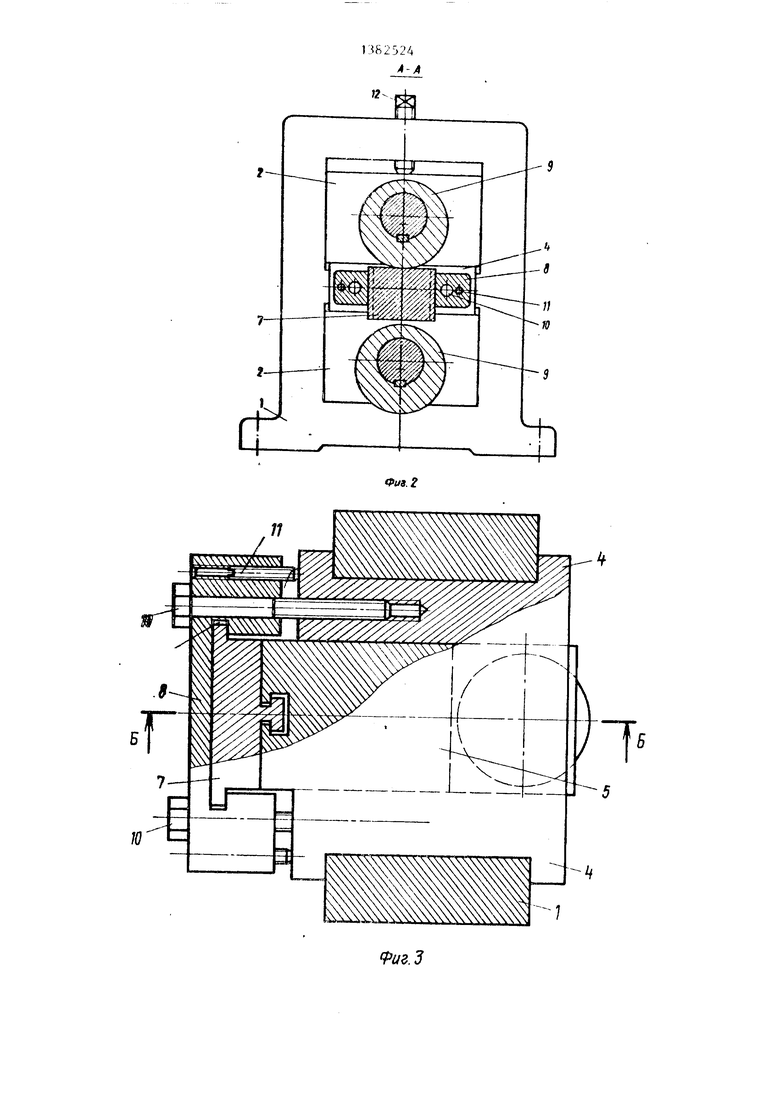

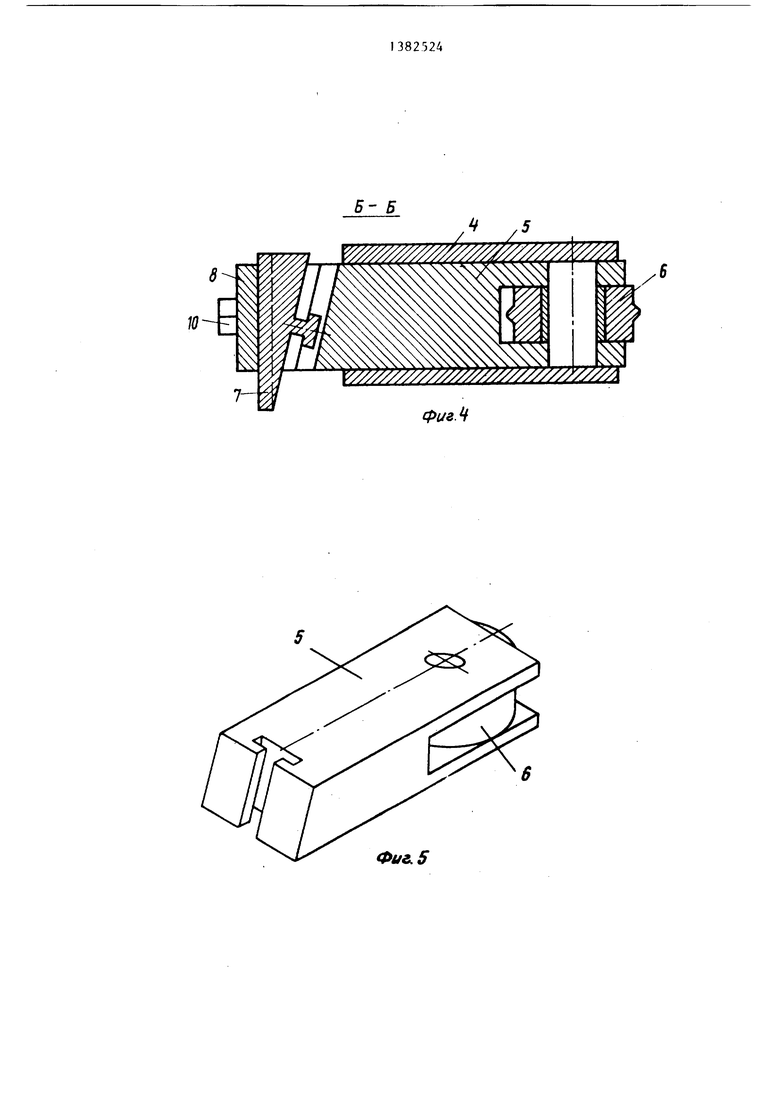

Иа фиг.1 изображена клеть, вид; на фиг. 2 - разрез А-А на фиг.1 на фиг. 3 - клеть, вид сверху; на фиг.4 - разрез Б-Б на фиг. 3; на фиг. 5 - кассета вертикального вал-

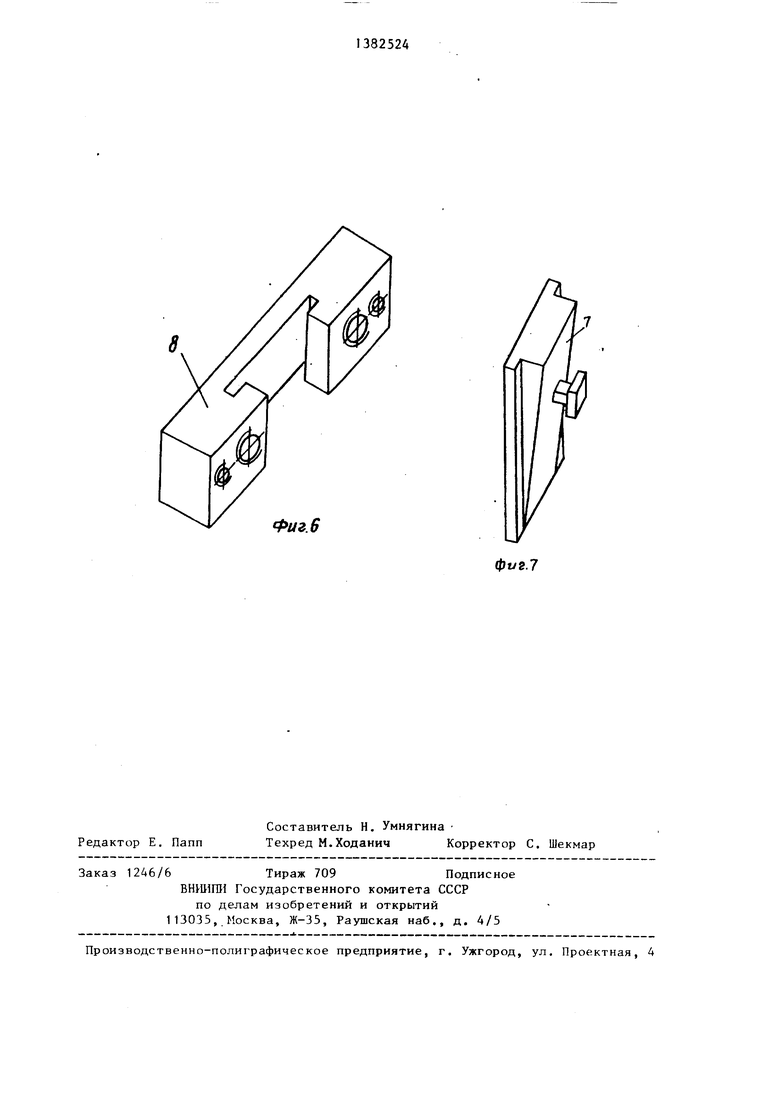

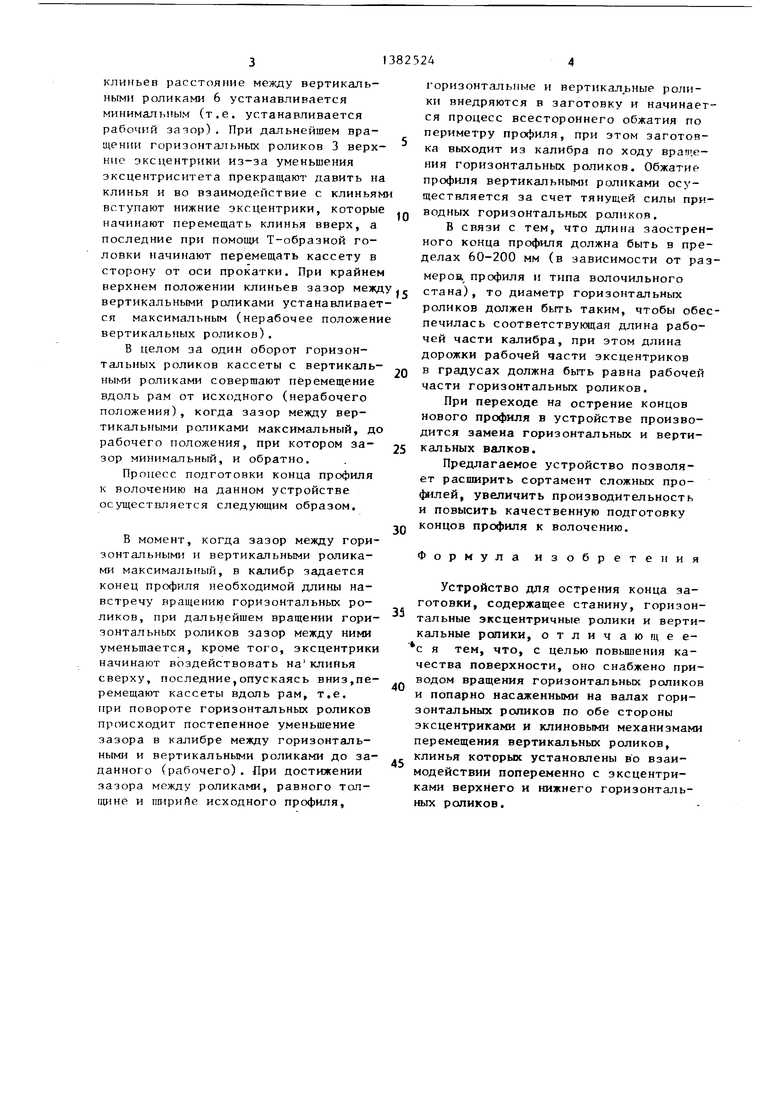

ка, изометрия; на фиг. 6 - направляющая, изометрия; на фиг. 7 - клин.

Устройство для острения конца заготовки содержит станину 1, в окнах которой размещены подушки 2, установленные в подушках горизонтальные приводные ролики 3, эксцентричные относительно валов, установленные в проемах между подушками в рамах 4 кассеты 5 с вертикальными неприводными роликами 6, имеюш 1е возможность продольного перемещения от клиньев 7, установленных в вертикальных направляющих 8 во взаимодействии наклонными поверхностями с торцами кассет, которые вьтолнены соответственно наклонными, и имеющих на наклонных поверхностях Т-образные головки, под которые на соответствующих наклонных торцах кассет выполнены Т-образные пазы. На осях горизонтальных роликов размещены во взаимодействии попеременно с торцами клиньев эксцентрики 9. Рамы 4 выполнены с буртами, фиксирующими рамы относительно стоек станины в горизонтальной плоскости. Направляющие 8 крепятся бо1ггами 10 к рамам 4. Фиксация кассет 5 относительно продольной оси рам 4, а также регулировка зазора между вертикальными роликами 6 осуществляется с помощью направля- ЮШД1Х В, болтов 10 и винтов 11. Поджа- тие подушек 2 к рамам 4 производится нажимными винтами 12.

Кпеть собирают следующим образом На шейки нижнего горизонтального ролика 3 устанавливаются подушки 2, а на посадочные места - эксцентрики 9, при этом максимальный радиус экс- центрика совпадает с направлением минимального катающего радиуса ролика. Затем с(;бранный нижний ролик заиодится через окно станины 1 и ус

С

0

5

0

5

0

5

0

танавливается в необходимом положении .

К рамам 4 крепятся направляющие 8 болтами 10 и устанавливается предварительный зазор между направляющей и рамой с помощью винтов 11. В направляющие сверху заводятся односторонние клинья 7, при этом расстояние между торцом кассеты 5 и направляющей -устанавливается таким, чтобы Т-образная головка клина вошла в Т- образный паз кассеты. Затем рамы в сборе с кассетами и клиньями устанавливаются через окна станины на подушки нижнего горизонтального ролика таким образом, чтобы стойки станины вошли между боковыми выступами рам. Затем через окна станины заводится и устанавливается на рамы верхний горизонтальный ролик в сборе с подушками и эксцентриками, при этом максимальный радиус эксцентрика совпадает с направлением минимального катающего радиуса верхнего ролика.

Производится осевая регулировка горизонтальных роликов и фиксирование, а затем производится сжатие подушек и рам с помощью нажимных винтов 12. С Помощью болтов 10, винтов 11 и направляющих 8 корректируется необходимый зазор между вертикальными роликами.

После подготовки к работе устройства производится соединение хвостовиков горизонтальных приводных роликов с приводом посредством шпинделей

или специальных соединительных муфт.

I

Устройство работает следующим образом.

При включении привода начинают вращаться горизонтальные ролики,при этом из-за переменного катающего радиуса роликов 3 зазор между роликами за один оборот меняется от максимального до минимального. При вращении горизонтальных роликов врдцйют- ся также эксцентрики 9, которые взаимодействуют с торцами односторонних клиньев 7, установленных в направляющих 8 и связанных с кассетами 5. С момента, когда верхние эксцентрики начинают давить на торцы клиньев,последние начинают перемещаться вниз по вертикальным направляющим, при этом наклонная поверхность клина давит на наклонный торец кассеты, которая начинает отходить от клина к оси прокатки. При крайней нижнем положении

клиньев расстояние между вертикальными роликами 6 устанавливается минимал1 1 ым (т.е. устанавливается рабочий зазор). При дальнейшем вращении горизонтальных роликов 3 верх- ние эксцентрики из-за уменьшения эксцентриситета прекращают давить на клинья и во взаимодействие с клиньям вступают нижние эксцентрики, которые

начинают перемещать клинья вверх, а последние при помощи Т-образной головки начинают перемещать кассету в сторону от оси прокатки. При крайнем верхнем положении клиньев зазор между

вертикальными роликами устанавливается максимальным (нерабочее положени вертикальных роликов).

В целом за один оборот горизонтальных роликов кассеты с вертикальными роликами совершают перемещение вдоль рам от исходного (нерабочего положения), когда зазор между вертикальными роликами максимальный, до рабочего полохсения, при котором за- зор минимапьный, и обратно.

Процесс подготовки конца профиля к волочению на данном устройстве осуществляется следующим образом.

В момент, когда зазор между горизонтальными и вертикальными роликами максимальный, в калибр задается конец профиля необходимой длины навстречу вращению горизонтальных роликов, при дальнейшем вращении горизонтальных роликов зазор между ними уменьшается, кроме того, эксцентрики начинают воздействовать на клинья сверху, последние,опускаясь вниз,пе- ремещают кассеты вдоль рам, т.е. при повороте горизонтальных роликов происходит постепенное уменьщение зазора в калибре между горизонтальными и вертикальными роликами до заданного (рабочего). Лри достижении зазора между роликами, равного толщине и ишрийе исходного профиля.

0

5

0

s

0

5

5

горизонтальные и вертикальные ролики внедряются в заготовку и начинается процесс всестороннего обжатия по периметру профиля, при этом заготовка выходит из калибра по ходу вращения горизонтальных роликов. Обжатие профиля вертикальными роликами осуществляется за счет тянущей силы приводных горизонтальных роликов.

В связи с тем, что хутина заостренного конца профиля должна быть в пределах 60-200 мм (в зависимости от размеров профиля и типа волочильного стана), то диаметр горизонтальных роликов должен быть таким, чтобы обеспечилась соответствующая длина рабочей части калибра, при этом длина дорожки рабочей части эксцентриков в градусах должна быть равна рабочей части горизонтальных роликов.

При переходе на острение концов нового профиля в устройстве производится замена горизонтальных и вертикальных валков.

Предлагаемое устройство позволяет расширить сортамент сложных профилей, увеличить производительность и повысить качественную подготовку концов профиля к волочению.

Формула изобретения

Устройство для острения конца заготовки, содержащее станину, горизонтальные эксцентричные ролики и вертикальные ролики, отличающее- с я тем, что, с целью повышения качества поверхности, оно снабжено приводом вращения горизонтальных роликов и попарно насаженными на валах горизонтальных роликов по обе стороны эксцентриками и клиновыми механизмами перемещения вертикальных роликов, клинья которых установлены во взаимодействии попеременно с эксцентриками верхнего и нижнего горизонтальных роликов.

11

ю « Риг. З

Б- Б

ФигМ

Фиг. 5

Фиг. 6

фчг.7

Авторы

Даты

1988-03-23—Публикация

1986-07-16—Подача