Изобретение относится к литейному производству, в частности к получению отливок алюминиевых поршней автотракторных двигателей.

Цель изобретения - повышение сцеп- ляемости между чугунной вставкой и отливкой из алюминиевого сплава и снижение уровня пористости в районе вставки.

Поставленная цель достигается тем, что чугунная нирезистовая вставка подвергается перед алитированием термической обработке при 210-240 с в течение 2-5 ч.

Причиной образования раковин и других несплошностей в контактном

слое является присутствие в материале вставки графита, которьй адсорбирует влагу из эмульсии при механообработке. В процессе обезжиривания и алитирования по известному способу удаление накопленной влаги происходит не полностью несмотря на то, что вставка находится в расплаве не менее 2,5 мин при 720-740 с. Наличие влаги препятствует качественному али- тированию.

Предлагаемый способ обеспечивает полное удаление влаги, что позволяет повысить сцепление на границе вставка-поршень и снизить уровень газоусадочных дефектов.

СП Ч

сл :о

ю

31507

Снижение времени и температуры термической обработки приводит к снижению сцепляемости и появлению раковин.

Повышение времени и температуры термической обработки не улучшает сцепляемость. Кроме того, при более высокой температуре и увеличении времени термической , обработки может произойти изменение структуры встав- ки, улучшение ее износостойкости.

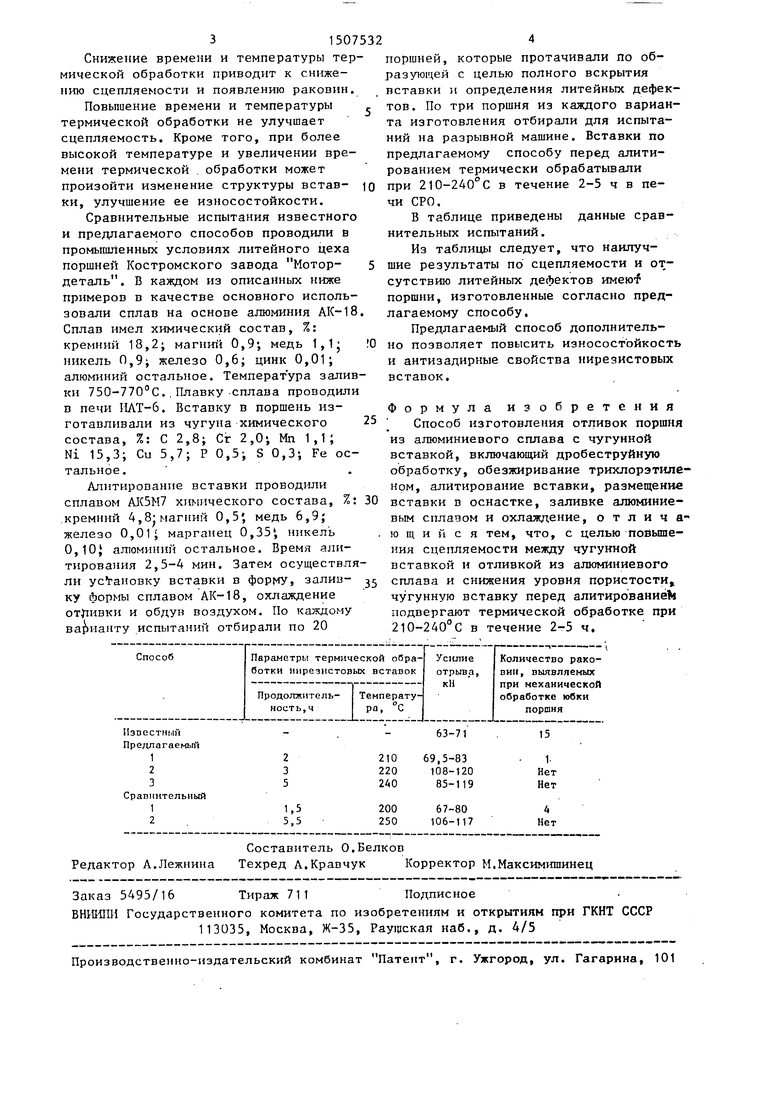

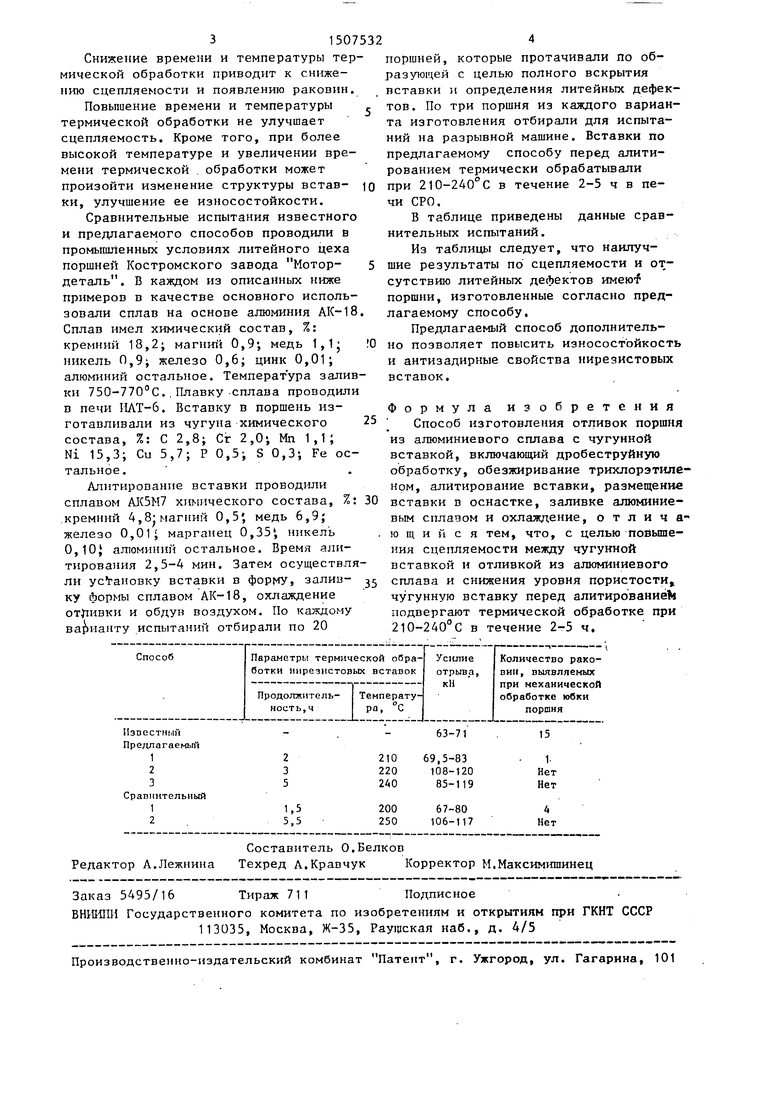

Сравнительные испытания известного и предлагаемого способов проводили в промьшшенных условиях литейного цеха поршней Костромского завода Мотор- деталь. В каждом из описанных ниже примеров в качестве основного использовали сплав на основе алюминия АК-18 Сплав имел химический состав, %: кремний 18,2; магнш 0,9; медь 1,1, никель 0,9; железо 0,6; цинк 0,01; алюминий остальное. Температ ура заливки 750-770 С.. Плавку-сплава проводили в печи 11ЛТ-6. Вставку в поршень изготавливали из чугуна химического состава, %: С 2,8; Сг 2,0; Мп 1,1; Ni 15,3; Си 5,7; Р 0,5; S 0,3; Fe остальное.

Алитирование вставки проводили сплавом А(5М7 химического состава, %: ,кремний 4,8 магний 0,5 медь 6,9; железо 0,01; марганец 0,35, никель 0,10J алюминий остальное. Время али- тирования 2,5-4 мин. Затем осуществляли установку вставки в форну, залив- ку формы сплавом АК-18, охлаждение от 1ивки и обдув воздухом. По каждому варианту испытаний отбирали по 20

поршней, которые протачивали по образующей с целью полного вскрытия вставки и определения литейных дефектов. По три поршня из каждого варианта изготовления отбирали для испытаний на разрывной машине. Вставки по предлагаемому способу перед алити- рованием термически обрабатывали при 210-240°С в течение 2-5 ч в печи СРО.

В таблице приведены данные сравнительных испытаний.

Из таблицы следует, что наилучшие результаты по сцепляемости и отсутствию литейных дефектов имею поршни, изготовленные согласно предлагаемому способу.

Предлагаемый способ дополнительно позволяет повысить износостойкость и антизадирные свойства нирезистовых вставок.

Формула изобретения Способ изготовления отливок поршня из алюминиевого сплава с чугунной вставкой, включающий дробеструйную обработку, обезжиривание трихлорэтнле нрм, алитирование вставки, размещение вставки в оснастке, заливке алюминиевым сплавом и охлаждение, о т л и ч а ю щ и и с я тем, что, с целью пойьппе- ния сцепляемости между чугунной вставкой и отливкой из алюминиевого сплава и снижения уровня пористости, чугунную вставку перед алитированиеЬ подвергают термической обработке при 210-240°С в течение 2-5 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ. | 2013 |

|

RU2563398C2 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой | 2020 |

|

RU2773555C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2514250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК | 1973 |

|

SU393036A1 |

| Способ получения отливок из черных металлов | 1981 |

|

SU1011334A1 |

| КОКИЛЬ ДЛЯ ОТЛИВКИ ПОРШНЯ С ОХЛАЖДАЕМОЙ ПОЛОСТЬЮ | 1995 |

|

RU2098229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2093301C1 |

| Способ производства заготовок поршней ДВС из высокопрочных алюминиевых сплавов с нирезистовой вставкой для последующей изотермической штамповки | 2022 |

|

RU2779724C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

Изобретение относится к литейному производству , в частности, к получению отливок алюминиевых поршней автотракторных двигателей. Цель изобретения - повышение сцепляемости между чугунной вставкой и отливкой из алюминиевого сплава и снижение уровня пористости в районе вставки. В способе, включающем дробеструйную обработку вставки, ее обезжиривание, алитирование с последующей заливкой вставки алюминиевым сплавом, указанную вставку перед алитированием подвергают термической обработке в течение 2-5 ч при 210-240°С. Изобретение дополнительно позволяет повысить износостойкость и антизадирные свойства нирезистовых вставок. 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.Л.Заславского | |||

| -М.: ВИНИТИ, 1979, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1989-09-15—Публикация

1987-10-13—Подача