о

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1983 |

|

SU1123818A1 |

| Способ упаковывания пачек с сыпучим материалом и линия для его осуществления | 1984 |

|

SU1288117A1 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Станок для изготовления электрических катушек | 1985 |

|

SU1348921A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115521C1 |

| Пропиточная машина для нанесения покрытий на гибкую рулонную основу | 2020 |

|

RU2766606C1 |

| Устройство для сборки и сварки кронштейнов ленточных конвейеров | 1977 |

|

SU716758A1 |

| Устройство для сварки криволинейных швов с автоматическим копированием | 1990 |

|

SU1731516A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

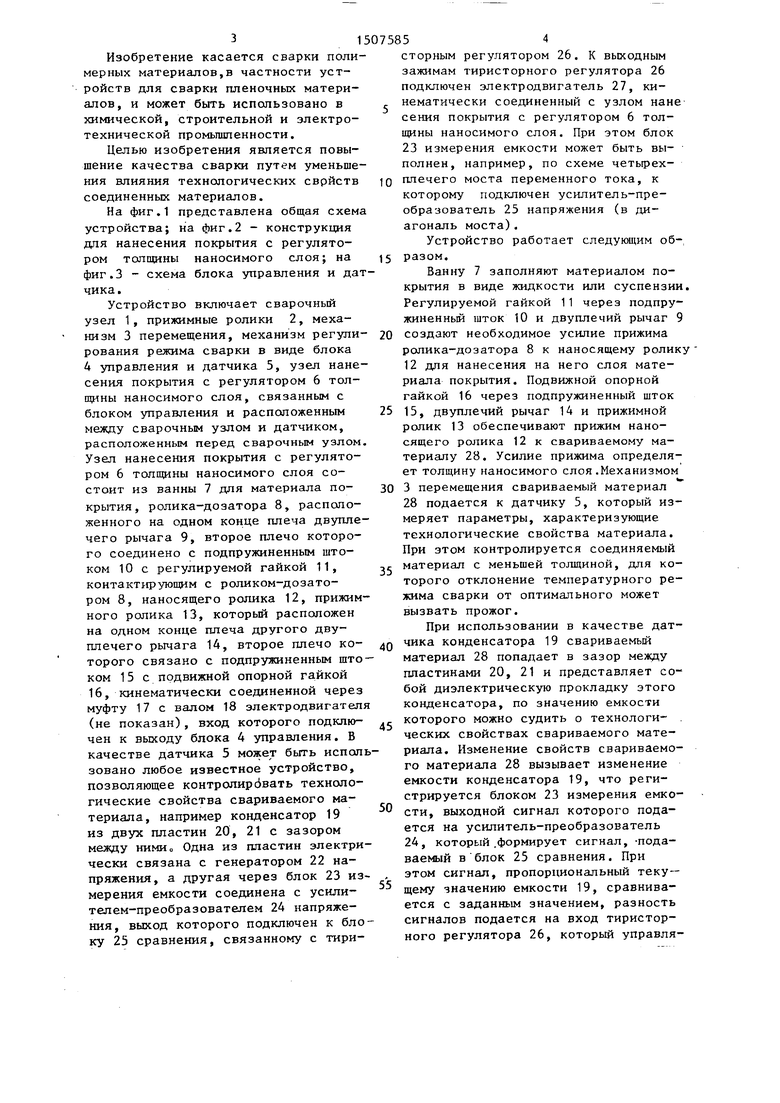

Изобретение касается сварки полимерных материалов , в частности, устройств для сварки пленочных материалов, и может быть использовано в химической, строительной и электротехнической промышленности. Целью изобретения является повышение качества сварки за счет уменьшения влияния технологических свойств соединяемых материалов. Для этого устройство дополнительно снабжено узлом нанесения жидких покрытий с регулятором толщины наносимого слоя 6, связанным с блоком управления 4 и расположенным между сварочным узлом 1 и датчиком 5, причем узел нанесения жидких покрытий и датчик 5 расположены перед сварочным узлом 1, при этом узел нанесения жидкого покрытия с регулятором толщины наносимого слоя 6 выполнен в виде ванны для размещения материала покрытия, ролика-дозатора, расположенного на одном конце плеча двуплечего рычага, второе плечо которого соединено с подпружиненным штоком с регулируемой гайкой, наносящего ролика, прижимного ролика, который расположен на одном конце плеча другого двуплечего рычага, второе плечо которого связано с подпружиненным штоком с подвижной опорной гайкой, кинематически соединенной с валом электродвигателя. 1 з.п.ф-лы, 3 ил.

фие.1

Изобретение касается сварки полимерных материалов,в частности устройств для сварки пленочных материалов, и может быть использовано в химической, строительной и электротехнической промьгашенности.

Целью изобретения является повышение качества сварки путем уменьшения влияния технологических сврйств соединенных материалов.

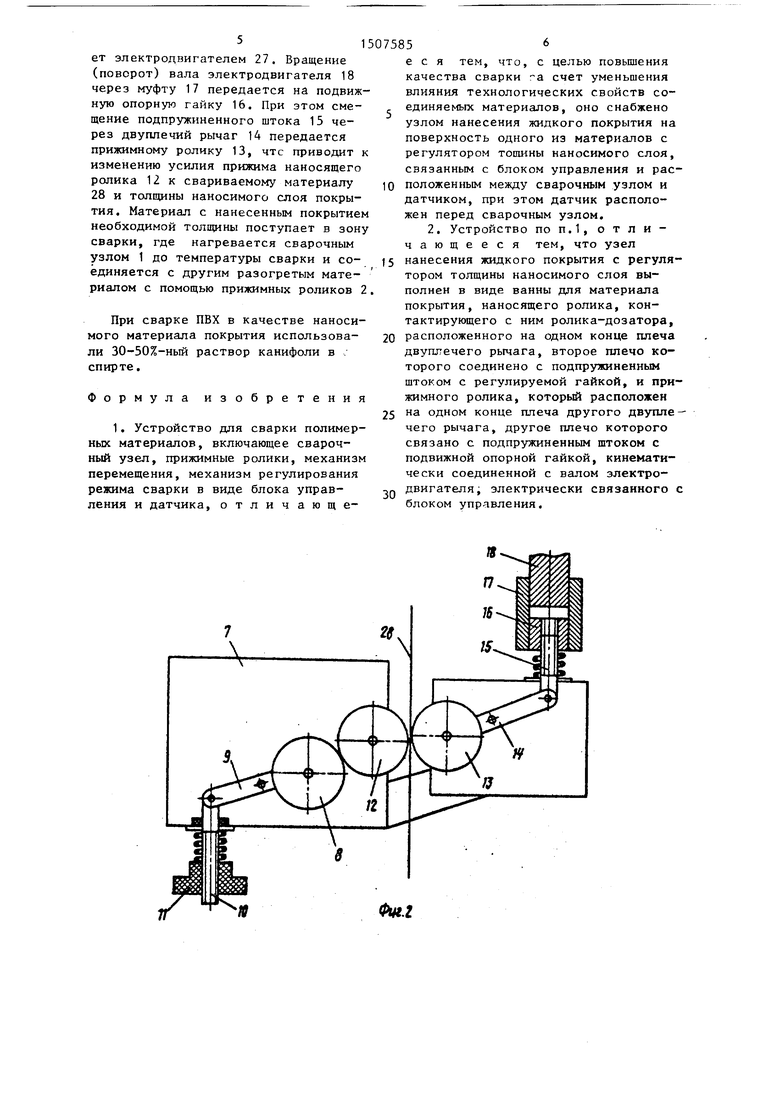

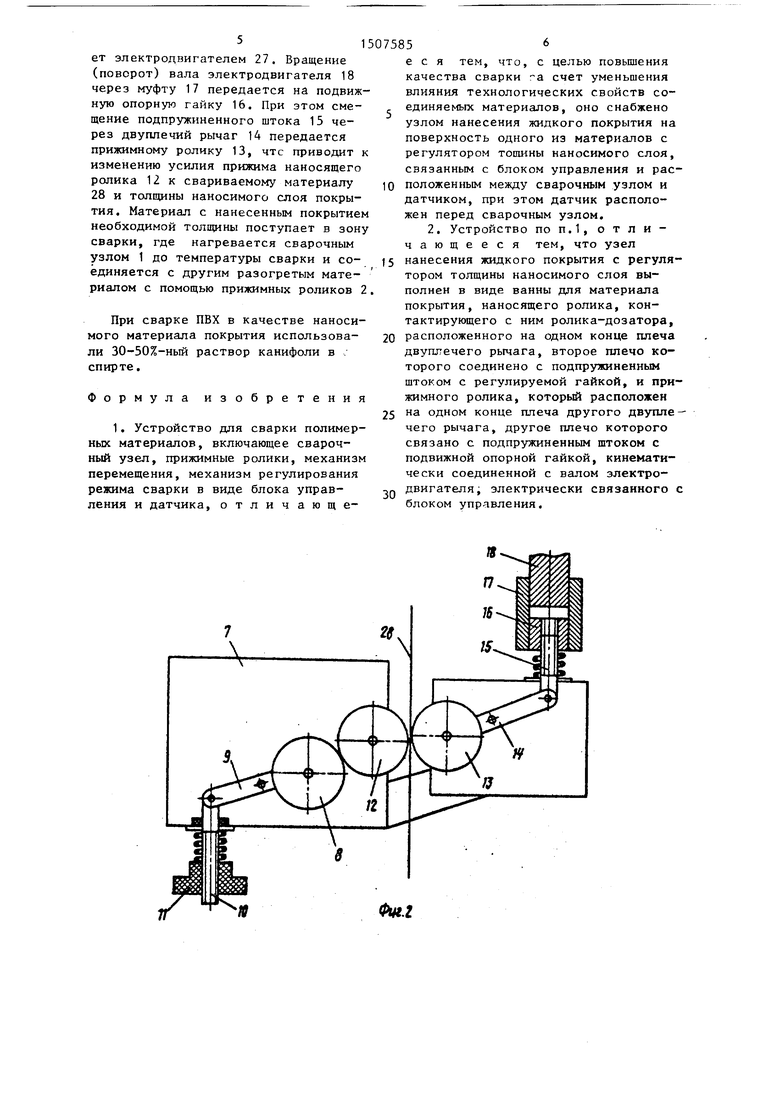

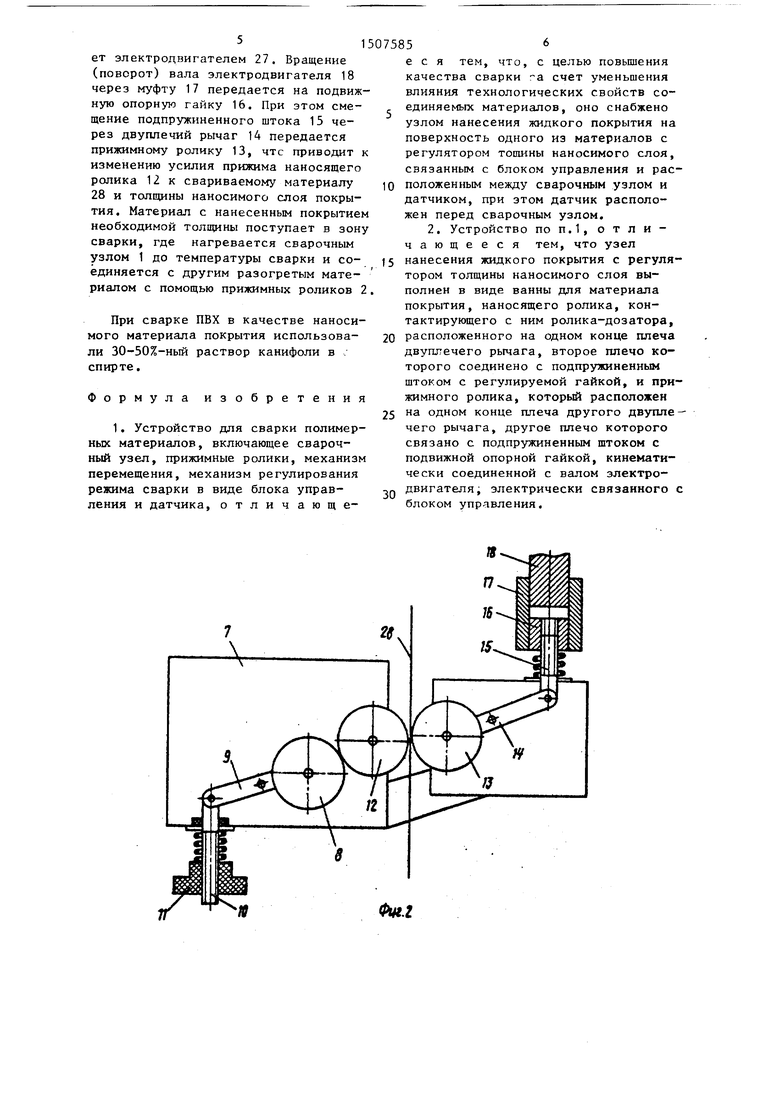

На фиг.1 представлена общая схема устройства; на фиг.2 - конструкция для нанесения покрытия с регулятором толщины наносимого слоя; на фиг.З - схема блока управления и датчика.

Устройство включает сварочный узел 1, прижимные ролики 2, механизм 3 перемещения, механизм регулирования режима сварки в виде блока 4 управления и датчика 5, узел нанесения покрытия с регулятором 6 тол- цины наносимого слоя, связанным с блоком управления и расположенным между сварочным узлом и датчиком, расположенным перед сварочным узлом Узел нанесения покрытия с регулятором 6 толщины наносимого слоя состоит из ванны 7 для материала покрытия, ролика-дозатора 8, расположенного на одном конце плеча двуплечего рычага 9, второе плечо которого соединено с подпружиненным штоком 10 с регулируемой гайкой 11, контакт фуюшим с роликом-дозатором 8, наносящего ролика 12, прижимного ролика 13, которьш расположен на одном конце плеча другого двуплечего рычага 14, второе плечо которого связано с подпружиненным штоком 15 с подвижной опорной гайкой 16, кинематически соединенной через муфту 17 с валом 18 электродвигателя (не показан), вход которого подключен к выходу блока 4 управления. В качестве датчика 5 может быть использовано любое известное устройство, позволяющее контролирбвать технологические свойства свариваемого материала, например конденсатор 19 из двух пластин 20, 21 с зазором между нимио Одна из пластин электрически связана с генератором 22 напряжения, а другая через блок 23 измерения емкости соединена с усилителем-преобразователем 24 напряжения, выход которого подключен к блоку 25 сравнения, связанному с тиристорным регулятором 26. К выходным зажимам тиристорного регулятора 26 подключен электродвигатель 27, ки- нематически соединенный с узлом нане сения покрытия с регулятором 6 толщины наносимого слоя. При этом блок 23 измерения емкости может быть выполнен, например, по схеме четырехQ плечего моста переменного тока, к которому подключен усилитель-преобразователь 25 напряжения (в диагональ моста).

Устройство работает следующим об-,

5 разом.

Ванну 7 заполняют материалом покрытия в виде жидкости или суспензии. Регулируемой гайкой 11 через подпру- жиненньй шток 10 и двуплечий рычаг 9

0 создают необходимое усилие прижима ролика-дозатора 8 к наносящему ролику 12 для нанесения на него слоя материала покрытия. Подвижной опорной гайкой 16 через подпружиненный шток

5 15, двуплечий рычаг 14 и прижимной ролик 13 обеспечивают прижим наносящего ролика 12 к свариваемому материалу 28. Усилие прижима определяет толщину наносимого слоя .Механизмом

0 3 перемещения свариваемый материал 28 подается к датчику 5, который измеряет параметры, характеризующие технологические свойства материала. При этом контролируется соединяемый

С материал с меньшей толщиной, для которого отклонение температурного режима сварки от оптимального может вызвать прожог.

При использовании в качестве датд чика конденсатора 19 свариваемый материал 28 попадает в зазор мезеду пластинами 20, 21 и представляет собой диэлектрическую прокладку этого конденсатора, по значению емкости

которого можно судить о технологических свойствах свариваемого материала. Изменение свойств свариваемого материала 28 вызывает изменение емкости конденсатора 19, что регистрируется блоком 23 измерения емкости, выходной сигнал которого подается на усилитель-преобразователь 24, который .формирует сигнал, -подаваемый в блок 25 сравнения. При этом сигнал, пропорциональный теку-

щему значению емкости 19, сравнивается с заданным значением, разность сигналов подается на вход тиристорного регулятора 26, которьй управляет электродвигателем 27. Вращение (поворот) вала электродвигателя 18 через муфту 17 передается на подвижную опорную гайку 16. При этом смещение подпружиненного штока 15 через двуплечий рычаг 14 передается прижимному ролику 13, чтс приводит к изменению усилия прижима наносящего ролика 12 к свариваемому материалу 28 и толщины наносимого слоя покрытия. Материал с нанесенным покрытием необходимой толщины поступает в зону сварки, где нагревается сварочным узлом 1 до температуры сварки и соединяется с другим разогретым материалом с помощью прижимных роликов 2

При сварке ПВХ в качестве наносимого материала покрытия использовали 30-50%-ньш раствор канифоли в . спирте.

Формула изобретения

10

15

5075856

е с я тем, что, с целью повышения качества сварки г-а счет уменьшения влияния технологических свойств соединяемых материалов, оно снабжено узлом нанесения жидкого покрытия на поверхность одного из материалов с регулятором тошины наносимого слоя, связанным с блоком управления и расположенным между сварочным узлом и датчиком, при этом датчик расположен перед сварочным узлом.

20

25

30

фщ-г

;fe

2J

:л

Z3

25

28

11

26

Фиг.З

| Устройство для сварки полимерных материалов | 1985 |

|

SU1258702A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-09-15—Публикация

1986-09-16—Подача