Изобретение относится к промышленности строительных материалов и может быть использовано при производстве теплоизоляционных изделий.

Целью изобретения является снижение объемной массы и коэффициента теплопроводности.

Технология получения теплоизоляции заключается в следующем.

В смесителе с мешалкой совмещают ацетонформальдегидную смолу, 35%-ный водный раствор едкого натра. Затем при перемешивании добавляют предварительно приготовленную смесь каолина и порошка алюминия. После перемешивания в течение 5 мин добавляют стек- лоштапель и продолжают перемешивание до получения однородной массы. Приготовленную таким образом сырьевую

смесь переносят в предварительно подготовленные формы и выдерживают при 20-30°С в течение 2-3 ч, где происходит вспенивание и завершение всех процессов отверждений смолы за счет взаимодействия алюминия с щелочными агентами состава и дальнейшего глубокого взаимодействия макромолекул ацетонформальдегидной смолы друг с

другом.

СП

ч

сд

В примерах использ тот материалы, характеристика которых приведена ниже.

Ацетоформальдегидная смола марки АЦФ-Зм со следующими характеристиками (производство Ферганского химического завода фурановых соединений):

67,0 20 1 ,194

18,3

0,6 7.0

Содержание основного вещества, . мае. %

Вязкость по ВЗ-4 при 20°С, с Плотность при , г/см Содержание гид- роксильных групп, мае. % Содержание свободного формальдегида, мае. % рН среды

Едкий натр, согласно ГОСТ 4328-76, является катализатором отверждения смолы. Использование едкого натра в виде 35%-ного водного раствора обусловлено необходимостью быстрого и |равномерного распределения его в |объеме сырьевой смеси.

Стеклоштапель производства Ахан- гаранского завода минеральной ваты П/0 Ахарнгаранцемент.

Каолин, .АнгренСкого месторождения УзССР после обогащения.

Порошок алюминия, вспениватель системы. Иепользован продукт, предназначенный для получения газобетона зо на минеральном вяжущем цементе различных мирок.

1507752.

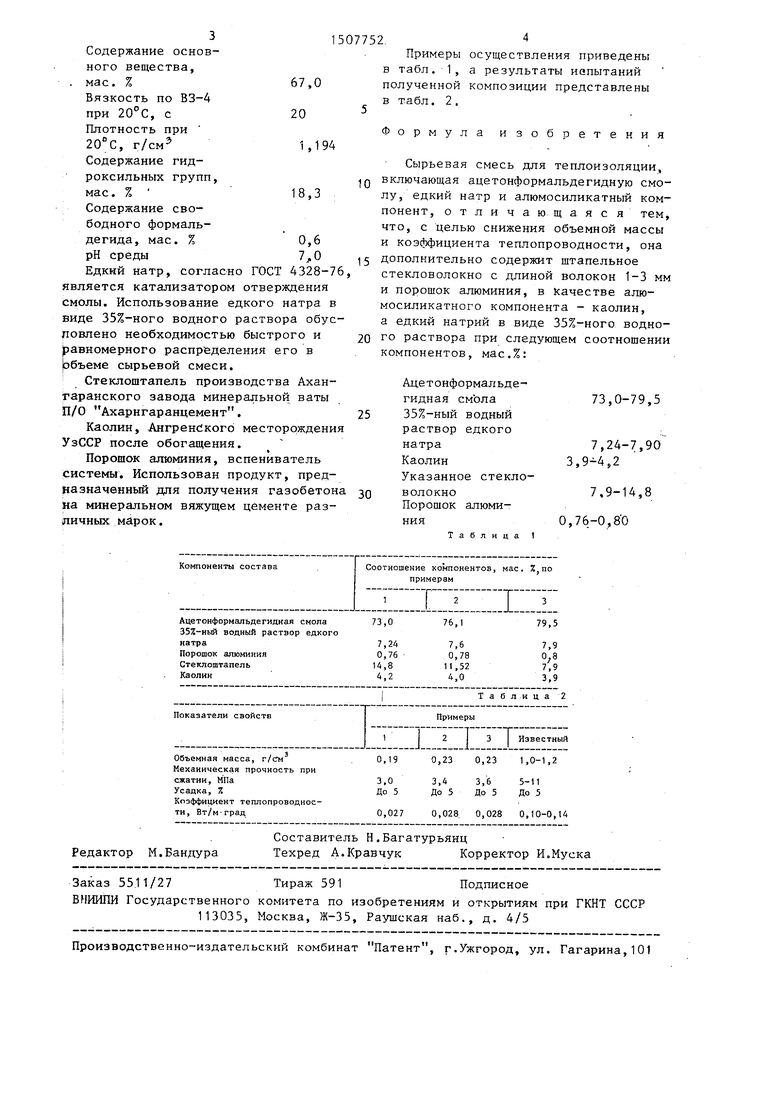

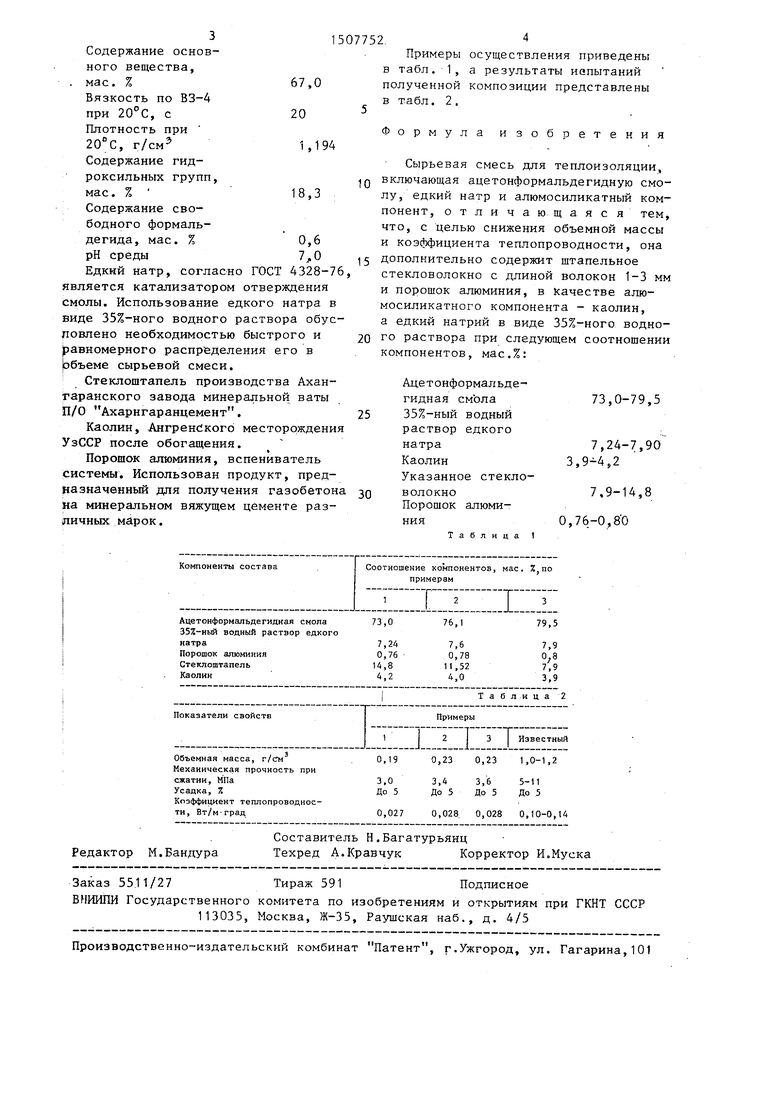

Примеры осуществления приведены в табл. 1, а результаты иапытаний полученной композиции представлены в табл. 2.

Формула изобретени

Сырьевая смесь для теплоизоляции Q включающая ацетонформальдегидную см лу, едкий натр и алюмосиликатный ко понент, отличающаяся те что, с целью снижения объемной масс и коэффициента теплопроводности, он 5 дополнительно содержит штапельное

стекловолокно с длиной волокон 1-3 и порошок алюминия, в качестве алю- мосиликатного компонента - каолин, а едкий натрий в виде 35%-ного водн 20 го раствора при следующем соотношен компонентов, мас.%:

25

Адетонформальде- гидная смола 35%-ный водный раствор едкого натра Каолин

Указанное стекловолокно

Порошок алюминия

73,0-79,

7,24-7,9 3,9,2

7.9-14,8 0,76.-0,80

Формула изобретения

Сырьевая смесь для теплоизоляции, включающая ацетонформальдегидную смолу, едкий натр и алюмосиликатный компонент, отличающаяся тем, что, с целью снижения объемной массы и коэффициента теплопроводности, она дополнительно содержит штапельное

стекловолокно с длиной волокон 1-3 мм и порошок алюминия, в качестве алю- мосиликатного компонента - каолин, а едкий натрий в виде 35%-ного водно- го раствора при следующем соотношении компонентов, мас.%:

о

5

Адетонформальде- гидная смола 35%-ный водный раствор едкого натра Каолин

Указанное стекловолокно

Порошок алюминия

Таблица 1

73,0-79,5

7,24-7,90 3,9,2

7.9-14,8 0,76.-0,80

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения теплоизоляцонной композиции | 1987 |

|

SU1507750A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 1992 |

|

RU2034807C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 1991 |

|

RU2012546C1 |

| Полимерминеральная смесь | 1988 |

|

SU1564141A1 |

| Способ получения многослойного изделия | 1987 |

|

SU1608087A1 |

| Сырьевая смесь | 1979 |

|

SU827449A1 |

| Способ приготовления сырьевой смеси для тепловой изоляции | 1987 |

|

SU1595853A1 |

| Способ получения гидроизоляционного покрытия | 1987 |

|

SU1498778A1 |

| Состав для отделки | 1979 |

|

SU834052A1 |

| Способ получения теплоизоляционных изделий | 1988 |

|

SU1650632A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве теплоизоляционных изделий. С целью снижения объемной массы и коэффициента теплопроводности сырьевая смесь для теплоизоляции содержит, мас.%: ацетонформальдегидную смолу 73,0-79,5

35%-ный водный раствор едкого натра 7,24-7,90

штапельное стекловолокно с длиной волокон 1-3 мм 7,9-14,8

порошок алюминия 0,76-0,80 и каолин 3,9-4,2. Полученный материал имеет объемную массу 0,19-0,23 г/см3 и коэффициент теплопроводности 0,027-0,028 Вт/м.град. 2 табл.

Компоненты состава . Соотношение компонентов, мае.

примерам

-;:::::T:I::::I::; ::

Ацетонформальдегидная смола73,076,179,5 35%-ный водный раствор едкого

натра 7,,67,9

Порошок алюминия 0,760,

Стеклоштапель14,811,527,9

Каолин 4,24,03,9

IТ а б л и ц а 2

Показатели свойствПримеры

1 2 3 I Известный

Объемная масса, г/см . 0,190,230,231,0-1,2 Механическая прочность при

сжатии, МПа 3,03,43,65-11 Усадка, 7, До 5До 5До 5До 5 Коэффициент теплопроводности, Вт/мтрад 0,0270,0280,0280,10-0,14

Составитель Н.Багатурьянц Редактор М.Бандура Техред А.Кравчук Корректор И.Муска

Заказ 55.11/27Тираж 591Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА НА ОСНОВЕ АЦЕТОН-ФОРМАЛЬДЕГИДНОЙ СМОЛЫt3UtCutO3HAR"AT^iTnu-TliXilHHECKГмЬЛИОТЕКА | 0 |

|

SU305173A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Сырьевая смесь | 1979 |

|

SU827449A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-09-15—Публикация

1987-10-19—Подача