Изобретение относится к. промьшлен- ности строительных материалов и мо- , жет быть использовано при получении теплоизоляционных изделий.

Целью изобретения является снижение объемной массы и коэффициента теплопроводности.

Способ осуществляют следующим образом.

В отдельном смесителе производят смешивание ацетонформальдегидной смолы, 35%-ного водного раствора едкого натра, метилцеллюлозы в виде 1%-ного водного раствора каолина и воды в заданном соотношении. Керамзит загружают в смеситель типа пьяная бочка и добавляют полимерную композицию в количестве 5 кг на 95 кг керамзита и обрабатывают при интенсив- ном перемешивании 7-10 мин, после чего совмещают с сырьевой смесью. Сьфьевую смесь получают путем последовательного смешивания ацетонфор- . мальдегидной смолы, 35%-ного водного раствора едкого натра, 1%-ного водного раствора карбоксиметилцел- 1люлозы, перлитового песка и воды. Обработанный керамзит с сырьевой смесью загружают в формы и уплотня- l ют путем приложения кратковременной нагрузки 1 кгс/см. После отверждения сырьевой смеси полученная теплоизоляция пригодна к работе. Для интенсификации процессов отверждения

сд о ч

s|

сд

315

после формования проводят термообработку при-70-75 с в течение 5-6 ч

Для приготовления композиций и сырьевой смеси используют следующие компоненты.

Ацетонформальдегидная смола марк ДЦФ-ЗМ, производства Ферганского химического завода Фурановых соеди- 1ений со следующими характеристика- Ни:

Содержание основного вещества,

мае. %67,0

Содержание сво-

водного формальдегида, мас.% 0,9

Вязкость по ВЗ-4

при 25°С, с54

Содержание гид-.

роксильных групп ,

мас.%20,4

Плотность при

: 25°С, г/см 1,19 ; рН . 7

Ацетонформальдегидная смола является основным компонентом полимер Иого связующего гидрофобизирующего состава и сырьевой смеси.

Едкий натр, марки технический, катализатор отверждения ацетонфор- альдегидной смолы. Вводится в систему в виде 35%-ного водного раство |ра для быстроты и равномерности распределения в системе металлицеллю- inosa, водорастворимый эфир целлюлозы, марки МЦ-65 со следуюищми характеристиками:

Вязкость 1%-ного

53

Содержание меток сильных групп, мае. %28,7

Растворимость в

воде, %99,8

Насыпная масса,

Плотность, г/см1 29

Метилцеллюлоза обладает эмульгирующими и диспергирующими свойства-ми, кррме того, вступает во взаимо- действие с ацетонформальдегидной смолой, замедляя процесс отвержде- ния.

Карбоксилметилцеллюлоза - водорастворимый эфир целлюлозы, использован марки 85/350 со следующими характеристиками:

водного раствора при 25°С, сП

0

5

0 5

0

5

0

5

Степень замещения 85

Степень полимеризации300-400

Насыпная масса,

Карбоксиметилцеллюлоза является пластификатором, облегчая получение гомогенного по составу в объеме сырьевой смеси. Она не вступает в химическое взаимодействие с ацетонформальдегидной смолой.

Каолин, обогащенный, Ангренско- го месторождения.

Керамзитовый наполнитель фракции 5-10 мм производства Ташкентского керамзитового завода с объемной массой 500 кг/м (ГОСТ 9759-83).

Перлитовый песок с объемной массой 200 кг/м .

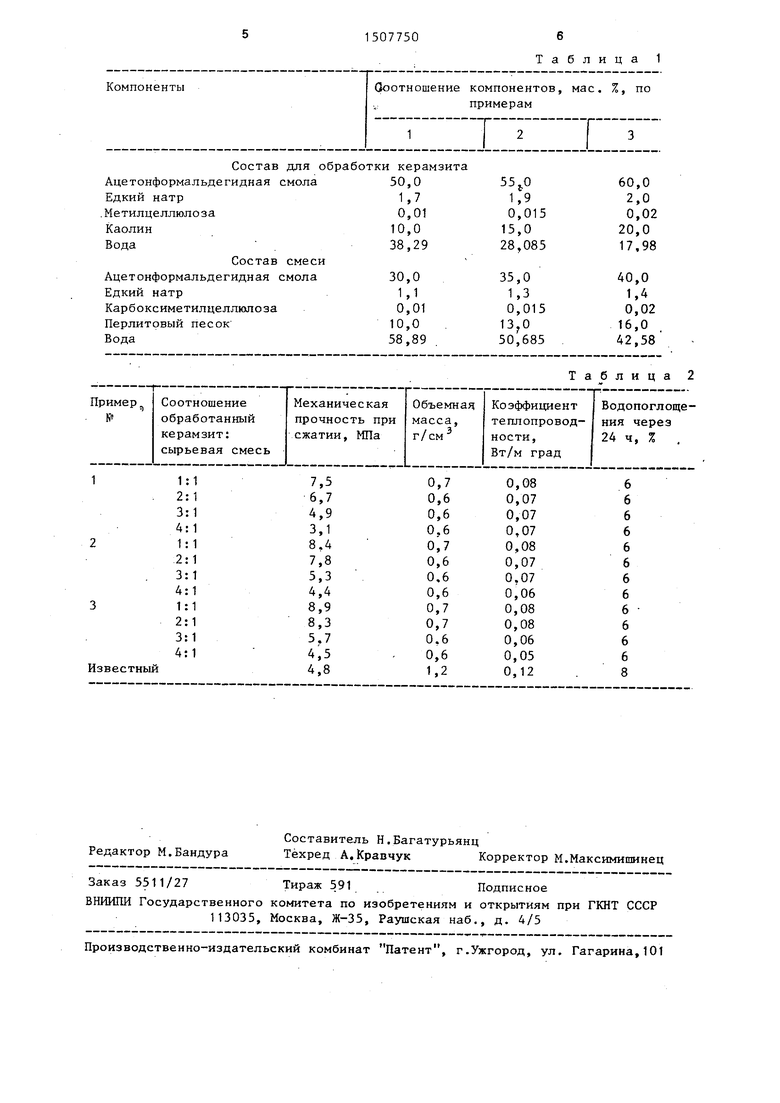

.Примеры осуществления способа приведены в табл. 1.

Результаты испытаний указаны в табл. 2.

Формула изобрет.ения

Способ получения теплойзрляцион- ной композиции, включающий приготовление смеси керамзитового наполнителя и связующего, включающего ацетон- формальдегидную смолу, едкий натр, воду и .соединения целлюлозы, о т л и- чающийся тем, что, с целью снижения объемной массы и коэффициент та теплопроводности, перед смешиванием керамзитовый наполнитель - гравий фракции 5-10 мм обрабатывают составом, содержащим, мае. %: Ацетонформальдегидная

смола . 50,0-60,0 Едкий натр1,7-2,0

Метилцеллюлоза 0,01-0,02 Каолин10,0-20,0

ВодаОстальное

смесь готовят при соотношении керамзитового гравия и связующего , (1-4):1, а в связующее вводят соединения целлюлозы - карбоксиметилцел- люлозу и дополнительно - перлитовый песок до соотношения компонентов, мае. %:

Ацетонформальдегидная смола 30,0-40,0 Едкий натр1,1-1,4

Карбокеиметилцеллюлоза0,01-0,02

Перлитовый пееок 10,0-16,0 Вода .Оетальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь | 1979 |

|

SU827449A1 |

| Способ получения теплоизоляционных изделий | 1988 |

|

SU1650632A1 |

| Способ приготовления сырьевой смеси для тепловой изоляции | 1987 |

|

SU1595853A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 1991 |

|

RU2012546C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА | 2010 |

|

RU2432346C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА | 2009 |

|

RU2407719C1 |

| Сырьевая смесь для теплоизоляции | 1987 |

|

SU1507752A1 |

| Способ получения многослойного изделия | 1987 |

|

SU1608087A1 |

| Легкобетонная смесь | 1981 |

|

SU966069A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при получении теплоизоляционных изделий. С целью снижения объемной массы и коэффициента теплопроводности в способе получения теплоизоляционной композиции керамзитовый гравий фракции 5-10 мм обрабатывают составом, содержащим, мас.%: ацетонформальдегидная смола 50,0-60,0

едкий натр 1,7-2,0

метилцеллюлоза 0,01-0,02

каолин 10,0-20,0, вода остальное, после чего готовят смесь, включающую, мас.%

ацетонформальдегидную смолу 30,0-40,0

едкий натр 1,1-1,4

карбоксиметилцеллюлозу 0,01-0,02

перлитовый песок 10,0-16,0

воду остальное, и смешивают с обработанным керамзитовым гравием при соотношении 1:(1-4). Полученные изделия имеют объемную массу 0,7-0,6 г/см3 и коэффициент теплопроводности 0,5-0,8 Вт/м.град. 2 табл.

Компоненты

1:1

2:1

3:1

4

1

2

3

4

1:1

2:1

3:1

4:1

звестный

7,5 6,7 4,9 3,1 8.4 7,8 5,3 4,4 8,9 8,3 5.7 4,5 4,8

Ооотношение компонентов, мае. %, по примерам

1

Т

Таблица 2

0,08 0,07 0,07 0,07 0,08 0,07 0.07 0,06 0,08 0,08 0,06 0,05 0,12

6 6 6 6 6 6 6 6 6 6 6 6 8

| 1972 |

|

SU418459A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь | 1979 |

|

SU827449A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-09-15—Публикация

1987-10-19—Подача