Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых заготовок типа втулок, трубок или стаканов, а также деталей Н-образного сечения методом выдавливания.

Цель изобретения - повышение стойкости и снижение энергоемкости за счет уменьшения усилий деформирования металла.

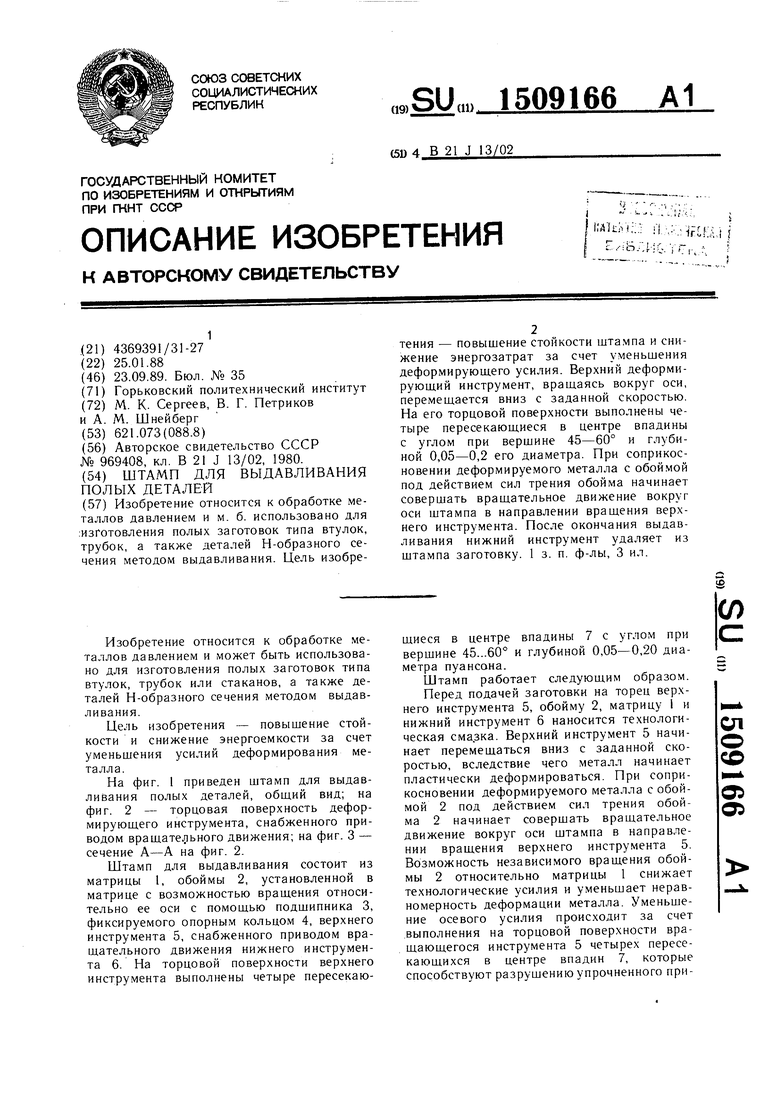

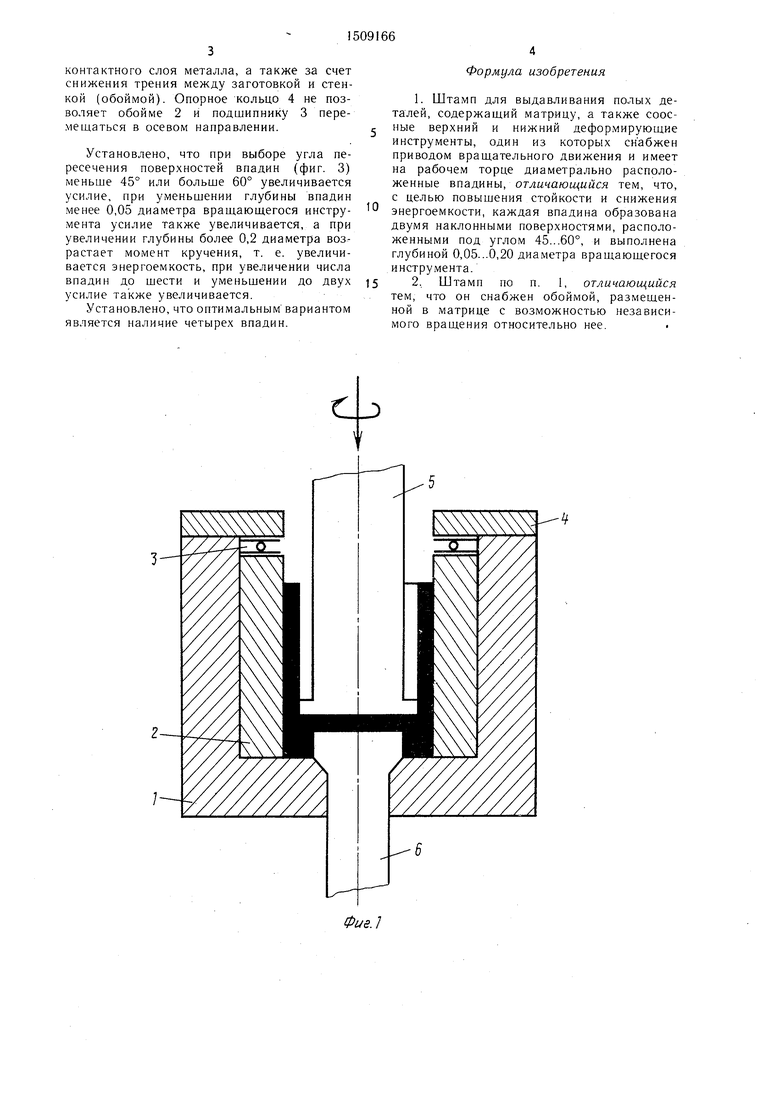

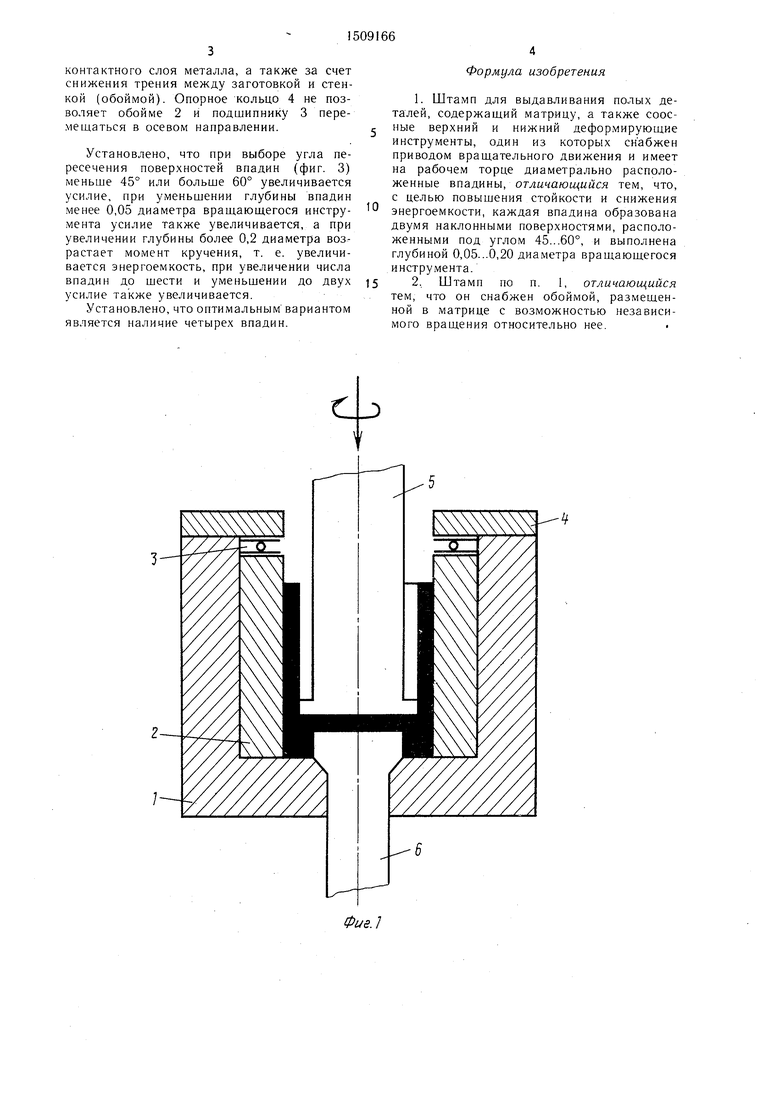

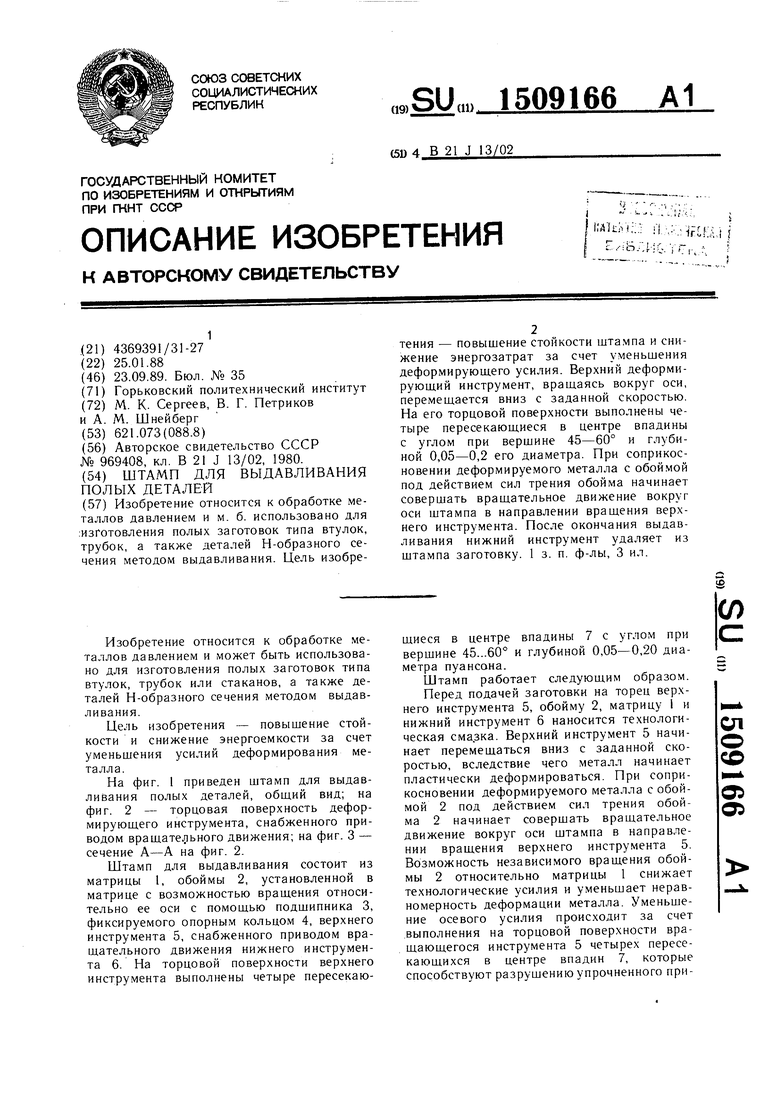

На фиг. 1 приведен штамп для выдавливания полых деталей, общий вид; на фиг. 2 - торцовая поверхность деформирующего инструмента, снабженного приводом вращательного движения; на фиг. 3 - сечение А-А на фиг. 2.

Штамп для выдавливания состоит из матрицы 1, обоймы 2, установленной в матрице с возможностью вращения относительно ее оси с помощью подщипника 3, фиксируемого опорным кольцом 4, верхнего инструмента 5, снабженного приводом вращательного движения нижнего инструмента 6. На торцовой поверхности верхнего инструмента выполнены четыре пересекающиеся в центре впадины 7 с углом при вершине 45...60° и глубиной 0,05-0,20 диаметра пуансона.

Штамп работает следующим образом.

Перед подачей заготовки на торец верхнего инструмента 5, обойму 2, матрицу 1 и нижний инструмент 6 наносится технологическая смазка. Верхний инструмент 5 начинает перемещаться вниз с заданной скоростью, вследствие чего металл начинает пластически деформироваться. При соприкосновении деформируемого металла с обоймой 2 под действием сил трения обойма 2 начинает совершать вращательное движение вокруг оси штампа в направлении вращения верхнего инструмента 5. Возможность независимого вращения обоймы 2 относительно матрицы 1 снижает технологические усилия и уменьшает неравномерность деформации металла. Уменьшение осевого усилия происходит за счет выполнения на торцовой поверхности вращающегося инструмента 5 четырех пересекающихся в центре впадин 7, которые способствуют разрушению упрочненного присд

о со

О)

о:

контактного слоя металла, а также за счет снижения трения между заготовкой и стенкой (обоймой). Опорное кольцо 4 не позволяет обойме 2 и подшипнику 3 перемещаться в осевом направлении.

Установлено, что при выборе угла пересечения поверхностей впадин (фиг. 3) меньше 45° или больше 60° увеличивается усилие, при уменьшении глубины впадин менее 0,05 диаметра враш.аюш.егося инструмента усилие также увеличивается, а при увеличении глубины более 0,2 диаметра возрастает момент кручения, т. е. увеличивается энергоемкость, при увеличении числа впадин до шести и уменьшении до двух усилие также увеличивается.

Установлено, что оптимальным вариантом является наличие четырех впадин.

0

5

Формула изобретения

1.Штамп для выдавливания полых деталей, содержаш,ий матрицу, а также соос- ные верхний и нижний деформируюш.ие инструменты, один из которых снабжен приводом вращательного движения и имеет на рабочем торце диаметрально расположенные впад.нны, отличающийся тем, что, с целью повышения стойкости и снижения энергоемкости, каждая впадина образована двумя наклонными поверхностями, расположенными под углом 45...60°, и выполнена глубиной 0,05...0,20 диаметра вращающегося инструмента.

2.Штамп по п. 1, отличающийся тем, что он снабжен обоймой, размещенной в матрице с возможностью независимого вращения относительно нее.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2082532C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2254202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

| Штамп для выдавливания полых деталей | 1980 |

|

SU969408A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛКИ | 2010 |

|

RU2425731C1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Способ изготовления деталей типа обрезных пуансонов и устройство для его осуществления | 1980 |

|

SU912385A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых заготовок типа втулок, трубок, а также деталей Н-образного сечения методом выдавливания. Цель изобретения - повышение стойкости штампа и снижение энергозатрат за счет уменьшения деформирующего усилия. Верхний деформирующий инструмент вращаясь вокруг оси, перемещается вниз с заданной скоростью. На его торцовой поверхности выполнены четыре пересекающиеся в центре впадины с углом при вершине 45 - 60° и глубиной 0,05 - 0,2 его диаметра. При соприкосновении деформируемого металла с обоймой под действием сил трения обойма начинает совершать вращательное движение вокруг оси штампа в направлении вращения верхнего инструмента. После окончания выдавливания нижний инструмент удаляет из штампа заготовку. 1 з.п. ф-лы, 3 ил.

Фиг.5

| Штамп для выдавливания полых деталей | 1980 |

|

SU969408A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-23—Публикация

1988-01-25—Подача