8

W

/4

Изобретение относится к обработке металлов резанием и может быть использовано для автоматического контроля износа режущего инструмента на металлообрабатывающих станках, работающих в режиме ударного резания, в частности на зуборезных станках.

Цель изобретения - новынгение точности онределения критического износа многолезвийного инструмента в процессе работы за счет возможности выделения слабого виброакустического сигнала, характеризующего процесс резания, на фоне больших номех широкого снектра частот.

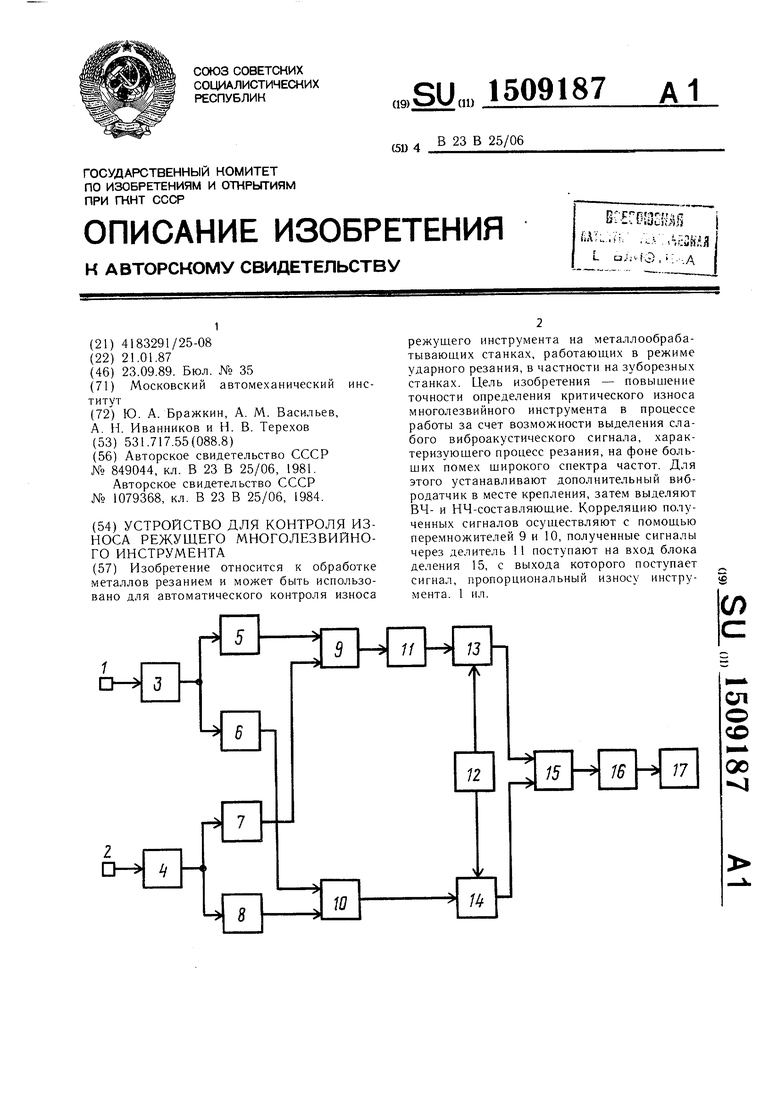

На чертеже нредставлена блок-схема

10

фильтры 5-8. НЧ-фильтры 6 и 8 выделяют в сигналах от вибродатчиков 1 и 2 НЧ-со- ставляющие, которые поступают на перемножитель 10 и интегратор 14, осуществляющие корреляционную обработку этих сигналов. Аналогично ВЧ-фильтры 5 и 7 выделяют ВЧ-составляющие, поступающие на перемножитель 9 и через делитель 11 на интегратор 13. Корреляционная обработка виброакустических сигналов с вибродатчиков 1 и 2, предназначенных для установки в месте крепления режущего инструмента и обрабатываемой детали, дает выигрыш при выделении на общем фоне помех сигналов, связанных с резанием и коррелированустройства для контроля износа режущего 5 ных между собой, что особенно важно для

фильтры 5-8. НЧ-фильтры 6 и 8 выделяют в сигналах от вибродатчиков 1 и 2 НЧ-со- ставляющие, которые поступают на перемножитель 10 и интегратор 14, осуществляющие корреляционную обработку этих сигналов. Аналогично ВЧ-фильтры 5 и 7 выделяют ВЧ-составляющие, поступающие на перемножитель 9 и через делитель 11 на интегратор 13. Корреляционная обработка виброакустических сигналов с вибродатчиков 1 и 2, предназначенных для установки в месте крепления режущего инструмента и обрабатываемой детали, дает выигрыш при выделении на общем фоне помех сигналов, связанных с резанием и коррелирован

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для определения степени затупления режущего инструмента | 1987 |

|

SU1481633A1 |

| СПОСОБ МУЛЬТИФУНКЦИОНАЛЬНОЙ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2019 |

|

RU2728485C1 |

| Устройство контроля степени затупления режущего инструмента | 1985 |

|

SU1280492A2 |

| Устройство для контроля состояния режущего инструмента | 1983 |

|

SU1079368A1 |

| СПОСОБ ИМИТАЦИИ СИГНАЛА ВИБРОАКУСТИЧЕСКОЙ ЭМИССИИ ПРИ РЕЗАНИИ И РАЗРУШЕНИИ РЕЖУЩЕГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273549C2 |

| Устройство для контроля состояния режущего инструмента | 1987 |

|

SU1426699A2 |

| Устройство контроля затупления режущего инструмента | 1989 |

|

SU1753361A1 |

| Устройство контроля затупления режущего инструмента на станках с ЧПУ | 1986 |

|

SU1442875A1 |

| Устройство для виброакустической диагностики породоразрушающих средств | 1985 |

|

SU1305342A1 |

Изобретение относится к обработке металлов резанием и может быть использовано для автоматического контроля износа режущего инструмента на металлообрабатывающих станках, работающих в режиме ударного резания , в частности, на зуборезных станках. Цель изобретения - повышение точности определения критического износа многолезвийного инструмента в процессе работы за счет возможности выделения слабого виброакустического сигнала, характеризующего процесс резания, на фоне больших помех широкого спектра частот. Для этого устанавливают дополнительный вибродатчик в месте крепления, затем выделения ВЧ-и НЧ-составляющих. Корреляцию полученных сигналов осуществляют с помощью перемножителей 9 и 10, полученные сигналы через делитель 11 поступают на вход блока деления 15, с выхода которого поступает сигнал, пропорциональный износу инструмента. 1 ил.

многолезвийного инструмента.

Устройство содержит вибродатчик 1, установленный в месте крепления инструмента, вибродатчик 2, установленный в месте крепления, обрабатываемой детали, усилители 3 и 4, ВЧ-фильтры 5 и 7, НЧ-фильтры 6 20 и 8, перемножители 9 и 10, делитель 11, блок 12 обнуления интеграторов, интеграторы 13 и 14, блок 15 деления, компаратор 16 и блок 17 индикации и управления.

Первый усилитель 3, вход которого свя- зан с вибродатчиком 1, соединен с первы.м входом перемножителя 9 через ВЧ-фильтр 5 и с первым входом перемножителя 10 через НЧ-фильтр 6.

Усилитель 4, вход которого связан с вибродатчиком 2, соединен с вторым входом ЗО псремножителя 9 через второй ВЧ-фильтр 7 и с вторым входом неремножителя 10 через НЧ-фильтр 8.

Выход первого перемножителя 9 через делитель 11 соединен с входом первого инслучая ударного резания многолезвийным инструментом, когда виброакустические сигналы из зоны резания занимают широкий спектр частот, имеют стационарно-случайный характер на фоне большого уровня случайных помех, не связанных непосредственно с резанием.

Блок 12 обнуления интеграторов в зависимости от цикла обработки детали периодически переводит выходы интеграторов 13 и 14 в нулевое положение. Блок 15 деления осуществляет операцию деления сигналов, поступающих от интеграторов 13 и 14, и на выходе дает сигнал, пропорциональный износу инструмента. С увеличением износа увеличивается ВЧ-составляющая вибрационного сигнала, поступающего из зоны резания соответственно увеличивается сигнал на выходе блока 15 деления. Сигнал с выхода этого боТока сравнивается с заданными уровнями в компараторе 16. При достижении определенных уровней сигнала на входе компаратегратора 13, выход которого соединен с пер- 35 тора 16 выдается сигнал на блок 17 инди40

вым входом блока 15 деления. Выход перемножителя 10 через интегратор 14 соединен с вторым входом блока 15 деления, выход которого соединен с входом компаратора 16, а выход последнего - с входом блока 17 индикации и управления. Блок 12 обнуления интеграторов соединен с интеграторами 13 и 14.

Делитель 1 1 служит для настройки устройства и представляет собой делитель с плавно регулируемым коэффициентом деле- 45 II и я. Делитель 1 1 задает ослабление сигнала, соответствующее увеличению уровня ВЧ- составляющей при возрастании износа инструмента вплоть до критического. Блок 12 обнуления интеграторов осуществляет перевод выходов интеграторов в конце цикла об)аботки детали в нулевое положение и может быть выполнен по схеме мультивибратора.

Устройство работает следующим образом.

50

кации и управления, который сигнализирует об износе инструмента, выходе его из строя, останавливает станок.

Настройка устройства осуществляется в процессе обработки деталей исправным инструментом с острыми режущими кромками. В процессе обработки коэффициент делителя 11 плавно увеличивается до тех пор, пока не срабатывает сигнализация об износе инструмента. Носле этого коэффициент деления делителя 11 уменьшается с помощью аттенюатора на фиксированную величину, соответствующую увеличению сигнала при износе инструмента вплоть до критического, после чего устройство готово к работе и при значительном (критическом) износе выдает сигналы на блок 17 индикации и управления.

Формула изобретения Устройство для контроля износа режуВиброакустпческий сигнал, возникающий 55 щего многолезвийного инструмента, содержащее виброд,атчик, установленный в месте крепления инструмента, первый усилитель, к выходу которого подключены первые ВЧв зоне резания, принимается вибродатчиками 1 и 2, усиливается усилителями 3 и 4 и подается на нараллельно включенные

случая ударного резания многолезвийным инструментом, когда виброакустические сигналы из зоны резания занимают широкий спектр частот, имеют стационарно-случайный характер на фоне большого уровня случайных помех, не связанных непосредственно с резанием.

Блок 12 обнуления интеграторов в зависимости от цикла обработки детали периодически переводит выходы интеграторов 13 и 14 в нулевое положение. Блок 15 деления осуществляет операцию деления сигналов, поступающих от интеграторов 13 и 14, и на выходе дает сигнал, пропорциональный износу инструмента. С увеличением износа увеличивается ВЧ-составляющая вибрационного сигнала, поступающего из зоны резания соответственно увеличивается сигнал на выходе блока 15 деления. Сигнал с выхода этого боТока сравнивается с заданными уровнями в компараторе 16. При достижении определенных уровней сигнала на входе компара тора 16 выдается сигнал на блок 17 инди0

5

0

кации и управления, который сигнализирует об износе инструмента, выходе его из строя, останавливает станок.

Настройка устройства осуществляется в процессе обработки деталей исправным инструментом с острыми режущими кромками. В процессе обработки коэффициент делителя 11 плавно увеличивается до тех пор, пока не срабатывает сигнализация об износе инструмента. Носле этого коэффициент деления делителя 11 уменьшается с помощью аттенюатора на фиксированную величину, соответствующую увеличению сигнала при износе инструмента вплоть до критического, после чего устройство готово к работе и при значительном (критическом) износе выдает сигналы на блок 17 индикации и управления.

Формула изобретения Устройство для контроля износа режу5 щего многолезвийного инструмента, содержащее виброд,атчик, установленный в месте крепления инструмента, первый усилитель, к выходу которого подключены первые ВЧи НЧ-фильтры, блок обнуления, первый и второй интеграторы, последовательно включенные блок деления, компаратор и блок индикации, выходы первого и второго интеграторов подключены соответственно к первому и второму входам блока деления, первые входы интеграторов подключены к блоку обнуления, отличающееся тем, что, с целью повышения точности определения износа многолезвийного инструмента в процессе работы, устройство снабжено вторым датчиком, установленным в месте крепления обрабатываемой детали, вторым усилителем, вторыми ВЧ- и НЧ-фильтрами, первым и

вторым перемножителями, делителем, причем выходы первого и второго ВЧ-фильтров подключены к первому и второму входам первого перемножителя соответственно, выход которого через делитель подключен к второму входу первого интегратора, выходы первого и второго НЧ-фильтров подключены соответственно к первому и второму входам второго перемножителя, выход которого соединен с вторым входом второго интегратора, входы вторых ВЧ- и НЧ-фильтров объединены и подютючены к выходу второго усилителя, вход которого подключен к второму вибродатчику.

| Устройство для измерения скоростиизНОСА иНСТРуМЕНТА | 1977 |

|

SU849044A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для контроля состояния режущего инструмента | 1983 |

|

SU1079368A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-23—Публикация

1987-01-21—Подача