Изобретение относится к металлургии, а именно к химико-термической обработке стальных изделий, и может быть использовано в машиностроении в инструментальном производстве для повьпиения эксплуатационных свойств рабочих поверхностей формообразующего инструмента, например пресс-форм для глитья под давлением цветных сплаво.в.

Цель изобретения - повышение разгаростойкости рабочей поверхности изделий и их долговечности.

Способ включает диффузионное никелирование при насыщении в порошковой смеси при следующем соотношении компонентов, мас,%:

Никель10-15

Окись алюминия 20-35

31509

Аммоний хлористый 2-4 Желеэо46-68 химико-термическую обработку, за- калку и отпуск. Диффузионное никелирование осуществляют в течение времени, необходимого для получения на поверхности изделий слоя повышенной вязкости и .пластичности глубиной (и), равной или большей суммы глубин диффузионного слоя (О и зоны повышенной вязкости и пластичности (S), образующейся под диффузионным слоем после проведения химико-термической обработки. Глубина зоны должна удовлетворять условию () .

II и о2

Взаимодействие компонентов смеси со стальной поверхностью приводит к образованию обезуглероженного поверх- ностного слоя с одновременным насыщением никелем, который пойышает ударную вязкость поверхностного обезуг- лероженного слоя. После химнко-терми- ческой обработки на поверхности образуется диффузионный слой заданной глубины затем инструмент закаливают и подвергают отпуску. После такой обработки изделий образуются 3 зоны: зона 1 - диффузионный слой, обладающий повышенной твердостью, тепло- и износостойкостью глубиной О , зона 2 повышенной вязкости и пластичности глубиной о , зона 3 - основной металл с высокой твердостью, прочностью и теплостойкостью.

Наличие зоны повышенной вязкости и пластичности задерживает распрост- ранение возникающих в диффузионном . слое трещин.

Локализация трещин в зоне повьш1енной вязкости и пластичности приводит к повышению разгаростойкости рабочей по- . верхности. Кроме того, наличие этой зоны повьштает ударную вязкость за счет увеличения работы распространения трещины, О бразовавшейся в диффу

зионном слое в момент удара.

Исходя из положений механики раз- РУ1пения необходимо, чтобы глубина данной вязкой зоны (s) бьша больше размера зоны пластической деформации из- вершины трещины в условиях Гц , который определяется из соотношения

Г l(2lS.)2 а 27 Со,г

0

0 . - 5 0 5

0

0

5

Де К, - вязкость разрушения при

деформации;

о,г предел текучести при растяжении гладкого образца. Таким образом, для того чтобы не происходило распространение трещины, необходимо, чтобы толщина зоны по- вьш1енной вязкости и пластичности была не менее Гу , т.е. S 5: Г,, а сле- I 1 .К довательно, S .) , в протпв- Zri bo,2.

ном случае движение трещины тормозиться не будет.

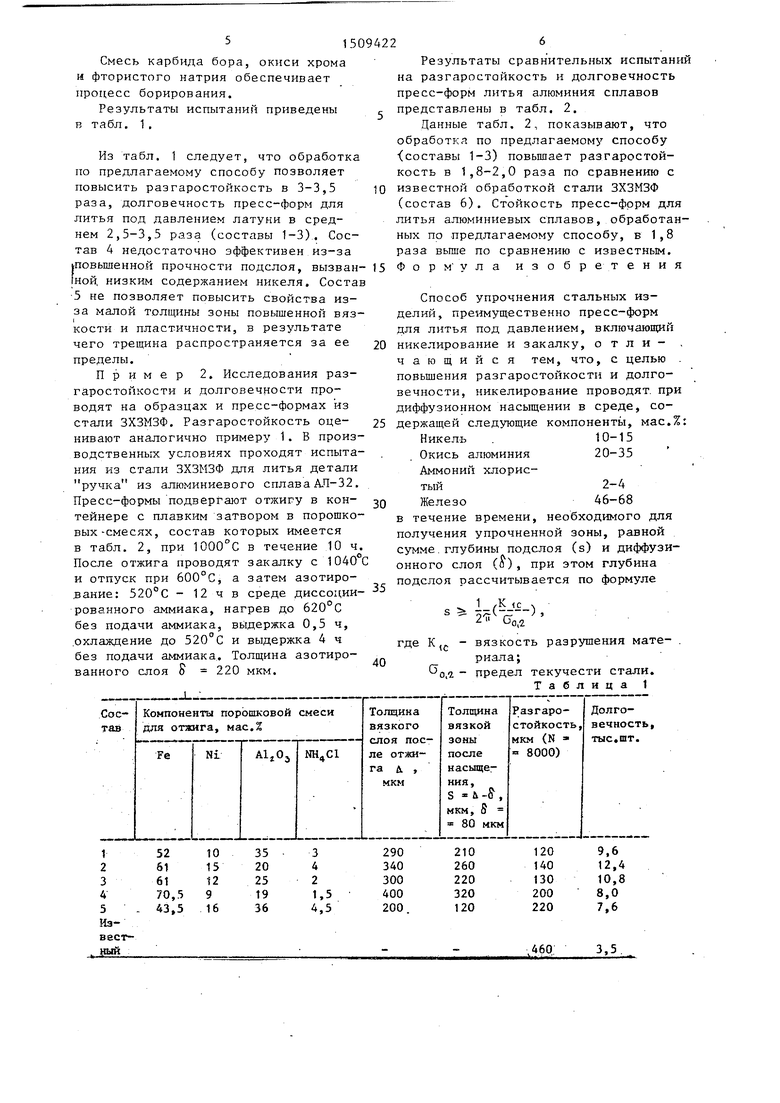

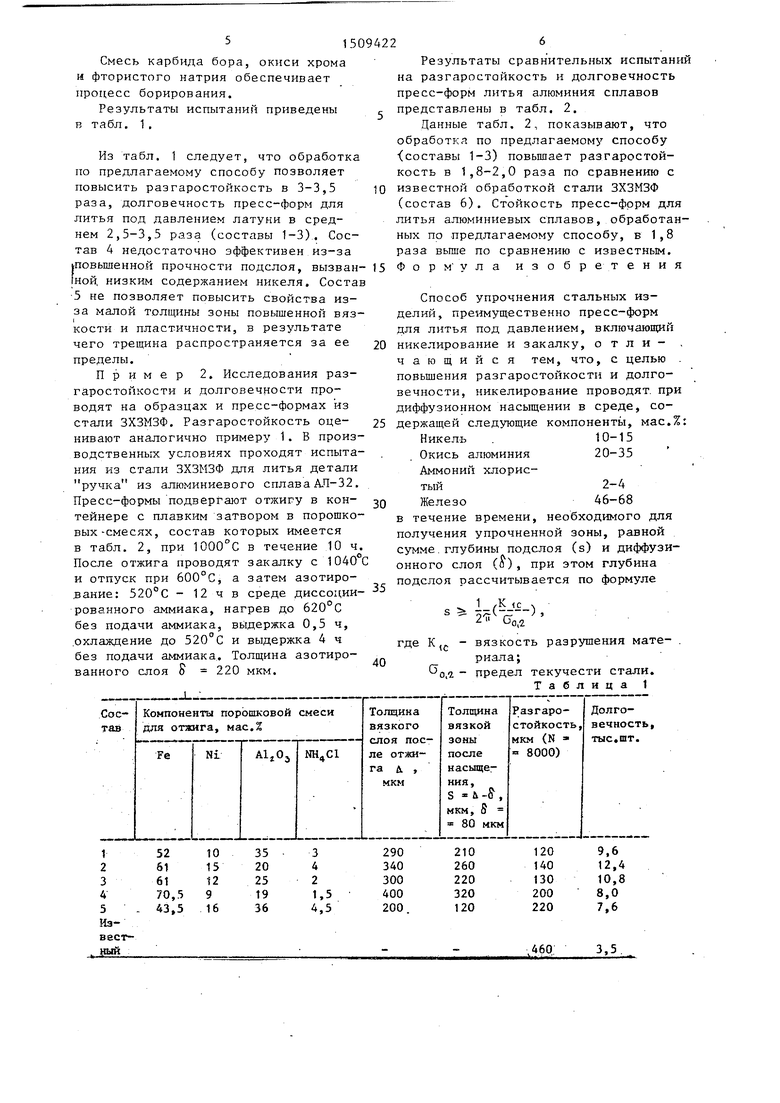

Пример 1. Исследования разгаростойкости и долговечности проводят на образцах и пресс-формах, изго- товлен ных из стали ЗХЗМЗФ, имеющей следующие механические свойства после закалки с 1040 С и отпуска С)о,21 1500 Ша, К t МПа--,/,, следовательно S5 0,15 мм.

Разгаростойкость оценивают на образцах диаметром 30 мм и толщиной 5 мм по глубине образующихся трещин после 8000 циклов: в режиме нагрев 650°С (свинец), охлаждение -50°С (вода) .

Долговечность пресс-форм оценивают по количеству отливок из латуни ЛКС 80-3-3 детали типа втулка с фланцем без ухудшения качества. Образцы и пресс-формы подвергают отжигу в контейнере с плавким затвором в порошковых смесях, состав которых приведен в табл. 1: при 1000°С в течение 6 ч. После отжига проводят химико-термическую обработку -- бориро- вание из обмазок следующего состава: карбид бора - 70% + окись хрома - -25% + фтористый натрий - 5%.

Выдержка при 1040°С составляет 1 ч. Толщина боридного слоя после такой обработки на стали ЗХЗМЗФ 80 мкм.

С температуры насыщения осуществляют закалку в масло с последующим отпуском при 600°С в течение 2 ч.

Материалы, используемые при на- сыщении, применяют в виде порошков: окись алюминия, никель, хлористый аммоний, железо, фтористый натрий.

Железо используется для обезуг- лер живания, хлористый аммоний - как активатор, никель - как поставщик атомов никеля, окись алюминия - для предотвращения спекания.

Смесь карбида бора, окнси хрома н фтористого натрия обеспечивает процесс борирования.

Результаты испытаний приведены в табл. 1,

Из табл. 1 следует, что обработка по предлагаемому способу позволяет повысить разгаростойкость в 3-3,5 раза, долговечность пресс-форм для литья под давлением латуни в среднем 2,5-3,5 раза (составы 1-3). Состав 4 недостаточно эффективен из-за |Повьшенной прочности подслоя, вызван НОЙ, низким содержанием никеля. Соста 5 не позволяет повысить свойства из- за малой толщины зоны повышенной вязкости и пластичности, в результате чего трещина распространяется за ее пределы.

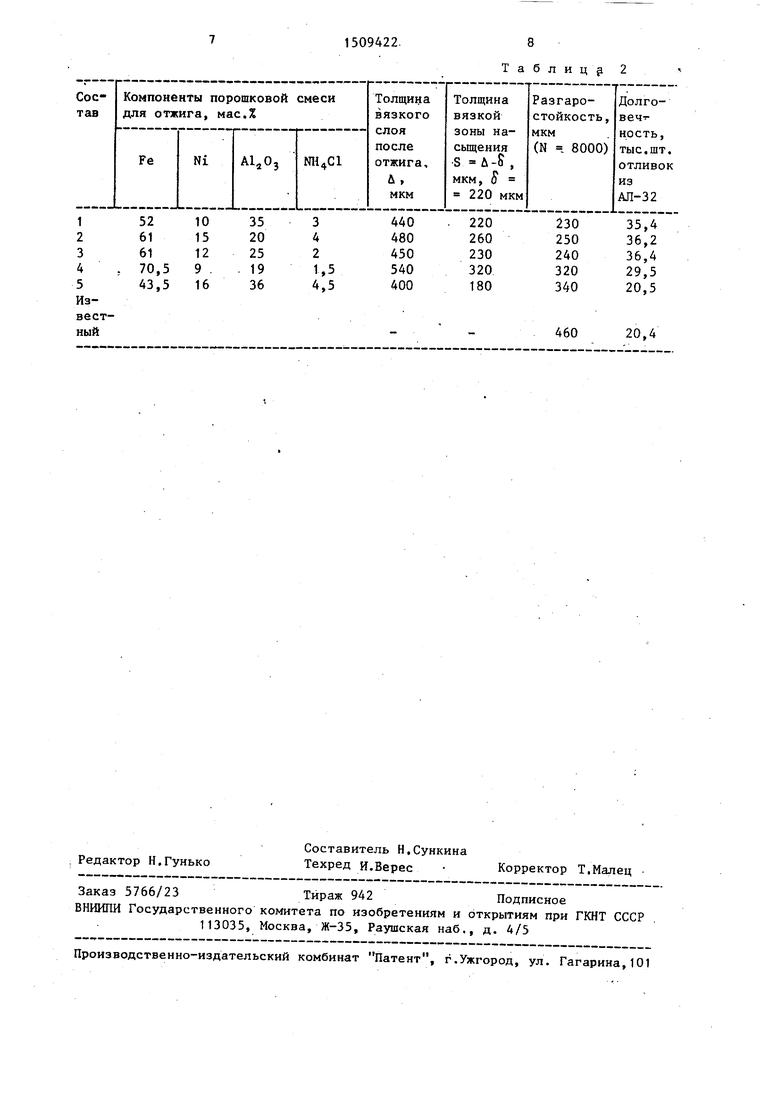

Пример 2. Исследования раз- гаростойкости и долговечности проводят на образдах и пресс-формах из стали ЗХЗМЗФ. Разгаростойкость оценивают аналогично примеру 1. В производственных условиях проходят испытания из стали ЗХЗМЗФ для литья детали ручка из алюминиевого сплаваАЛ-32. Пресс-формы подвергают отжигу в контейнере с плавким затвором в порошковых -смесях, состав которых имеется в табл. 2, при 1000°С в течение 10 ч. После отжига проводят закалку с

1 040

и отпуск при 600 С, а затем азотиро- .вание: 520° С - 12 ч в среде диссодии- рованного аммиака, нагрев до 620°С без подачи аммиака, выдержка 0,5 ч, .охлаждение до 520° С и выдержка 4 ч без подачи аммиака. Толщина азотиро-

Результаты сравнительных испытани на разгаростойкость и долговечность пресс-форм литья алюминия сплавов представлены в табл. 2.

Данные табл, 2, показывают, что обработка по предлагаемому способу (составы 1-3) повьшает разгаростойкость в 1,8-2,0 раза по сравнению с известной обработкой стали ЗХЗМЗФ (состав 6). Стойкость пресс-форм для литья алюминиевых сплавов, обработанных по предлагаемому способу, в 1,8 раза вьте по сравнению с известньпч. Форм ула изобретения

Способ упрочнения стальных изделий, преимущественно пресс-форм для литья под давлением, включающий никелирование и закалку, отличающийся тем, что, с целью . повышения разгаростойкости и долговечности, никелирование проводят, при диффузионном насыщении в среде, со- держащей следующие компоненты, мас.%: Никель .10-15

Окись алюминия 20-35 .Аммоний хлористый2-4Железо 46-68 в течение времени, необходимого для получения упрочненной зоны, равной сумме.глубины подслоя (s) и диффузионного слоя (о), при этом глубина подслоя рассчитывается по формуле

К

S

(С

() т:: /- - 2 Gofl.

вязкость разрушения материала;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки деталей пресс-форм и штампового инструмента | 1990 |

|

SU1726557A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| Способ химико-термической обработки деталей из низкоуглеродистых легированных сталей | 1990 |

|

SU1786181A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| СПОСОБ НАНЕСЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2312164C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2006 |

|

RU2308541C1 |

| Сталь | 1979 |

|

SU870483A1 |

| Способ электрохимического алюминирования | 1989 |

|

SU1708941A1 |

Изобретение относится к металлургии, а именно к химико-термической обработке стальных изделий, и может быть использовано в машиностроении в инструментальном производстве для повышения эксплуатационных свойств рабочих поверхностей формообразующего инструмента, преимущественно пресс-форм для литья под давлением цветных сплавов. Цель - повышение разгаростойкости рабочей поверхности изделий и их долговечности. Способ включает диффузионное никелирование при насыщении в порошковой смеси, содержащей, мас.%: никель 10-15

окись алюминиия 20-35

хлористый аммоний 2-4

железо 46-48, химико-термическую обработку, закалку и отпуск. Отжиг осуществляют в течение времени, необходимого для получения на поверхности изделий слоя повышенной вязкости и пластичности глубиной (Δ), равной или большей суммы глубин диффузионного слоя (δ) и зоны повышенной вязкости и пластичности (S), образующейся под диффузионным слоем после проведения химико-термической обработки. Глубина зоны S должна удовлетворять условию S≥1/2φ(K1C/Σ0,2)2. Обработка по предлагаемому способу позволяет увеличить разгаростойкость стальных изделий по сравнению с известным в 1,8-2,0 и более раз, долговечность пресс-форм при литье латуни ЛКС 80-3-3 увеличивается в 2,5-3,5 раза, а при литье алюминиевого сплава АЛ-32 - в 1,8 раза. 2 табл.

цый

460

3,5

Таблиц 2

Авторы

Даты

1989-09-23—Публикация

1987-08-10—Подача