Изобретение относится к металлургии, в частности к комплексному диффузионному насыщению деталей пресс-форм и штампового инструмента, и может быть использовано в инструментальной и машиностроительной промышленности.

Цель изобретения - повышение эксплуатационной стойкости путем повышения пластичности диффузионного слоя и разга- ростойкости инструментов.

Поставленная цель достигается тем, что перед закалкой отпуском и карбонитрацией инструмент подвергают диффузионному насыщению кобальтом и никелем при 900-1050°С в течение 4-10 ч в смеси следующего состава, мае. %:

Порошок кобальта20-30

Порошок никеля20-30

Хлористый аммоний 2-3

Окись алюминияОстальное

В результате такой обработки пластичность диффузионного слоя увеличивается, так как диффундирующие кобальт и никель не образуют карбидов и нитридов при последующей карбонитрации. В то же время твердость слоя остается высокой. Кроме того, значительно уменьшается коэффициент теплового расширения диффузионного слоя.

Все это приводит кувеличениюразгаро- стойкости изделий, а следовательно, и к увеличению срока их службы.

Порошки кобальта (ГОСТ 9721-71) и никеля (ГОСТ 9722-71) вводят в состав с целью получения атомарных кобальта и никеля, которые диффундируют в поверхностные слои инструментов,

Хлористый аммоний (ГОСТ 2210-71) является активатором, а окись алюминия (ТУ

6-09-426-75) служит наполнителем и одновременно предотвращает спекание смеси и приваривание к поверхности инструментов.

Процесс термической обработки осуществляют следующим образом.

Инструмент, предназначенный для обработки, обезжиривают в горячем 5%-ном щелочном растворе и сушат при 100-150°С. Остывшие изделия погружают в контейнеры с плавкими затворами, послойно пересыпают смесью указанного состава, нагревают до 900-1050°С и выдерживают при этой температуре 4-10 ч.

После диффузионного насыщения кобальтом и никелем инструмент подвергают закалке, отпуску и карбонитрации известными способами.

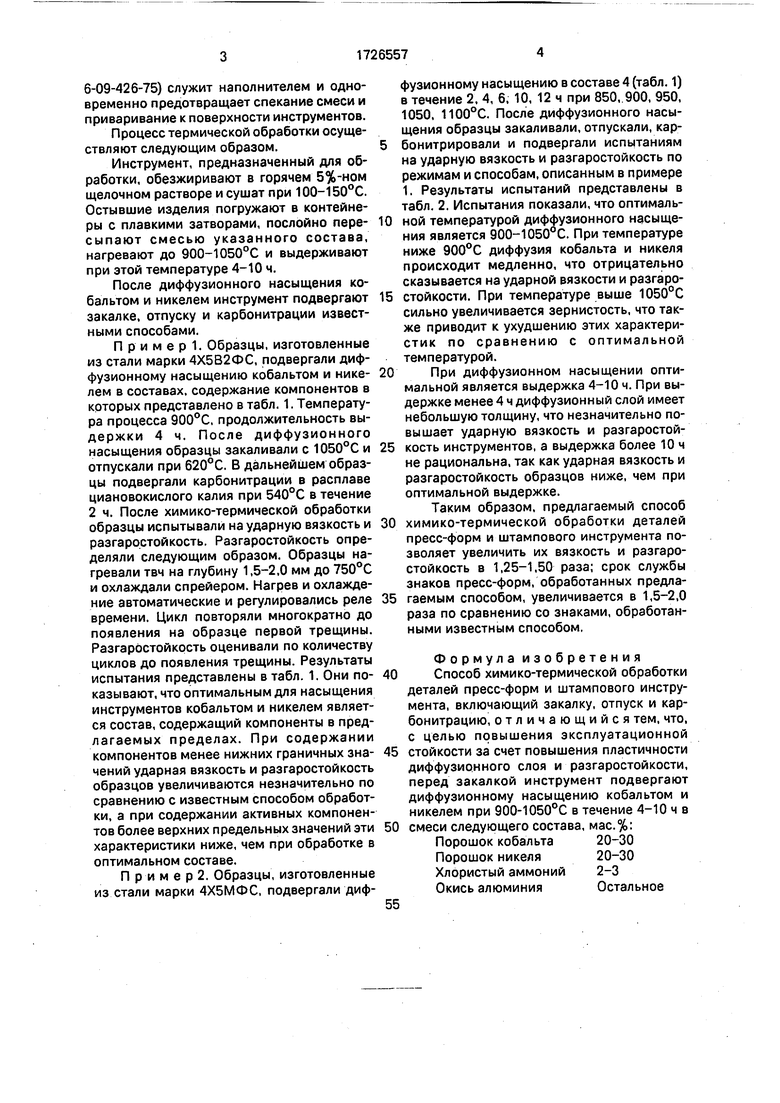

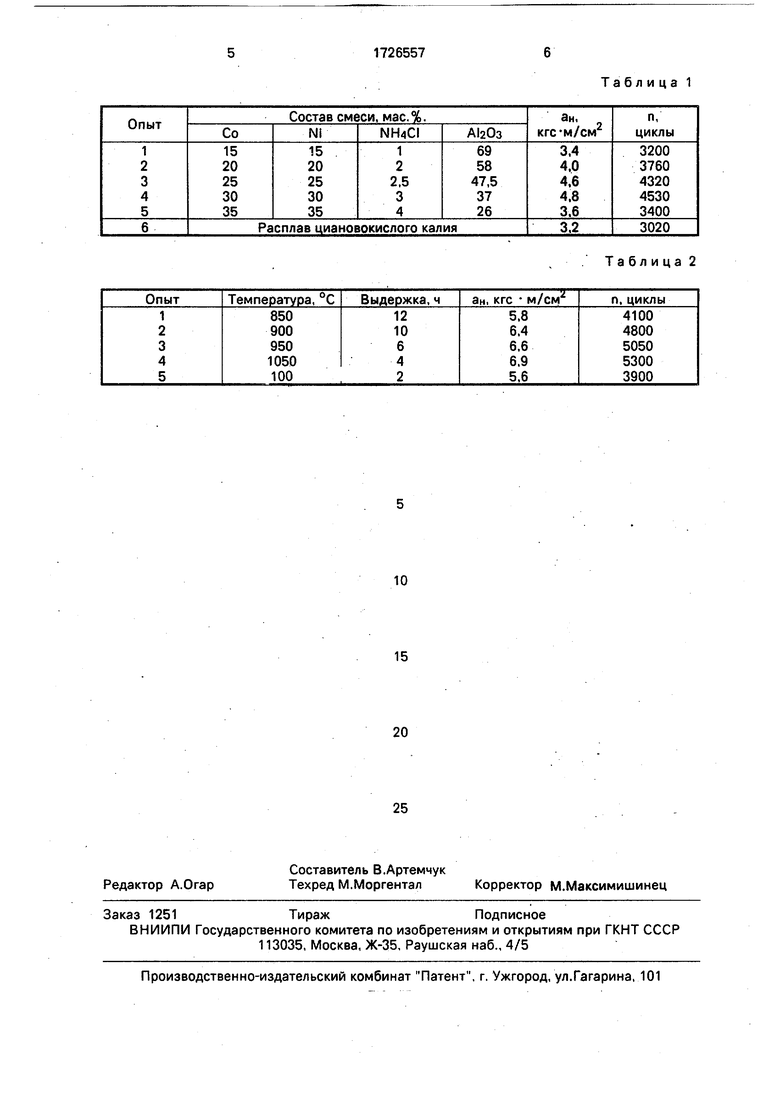

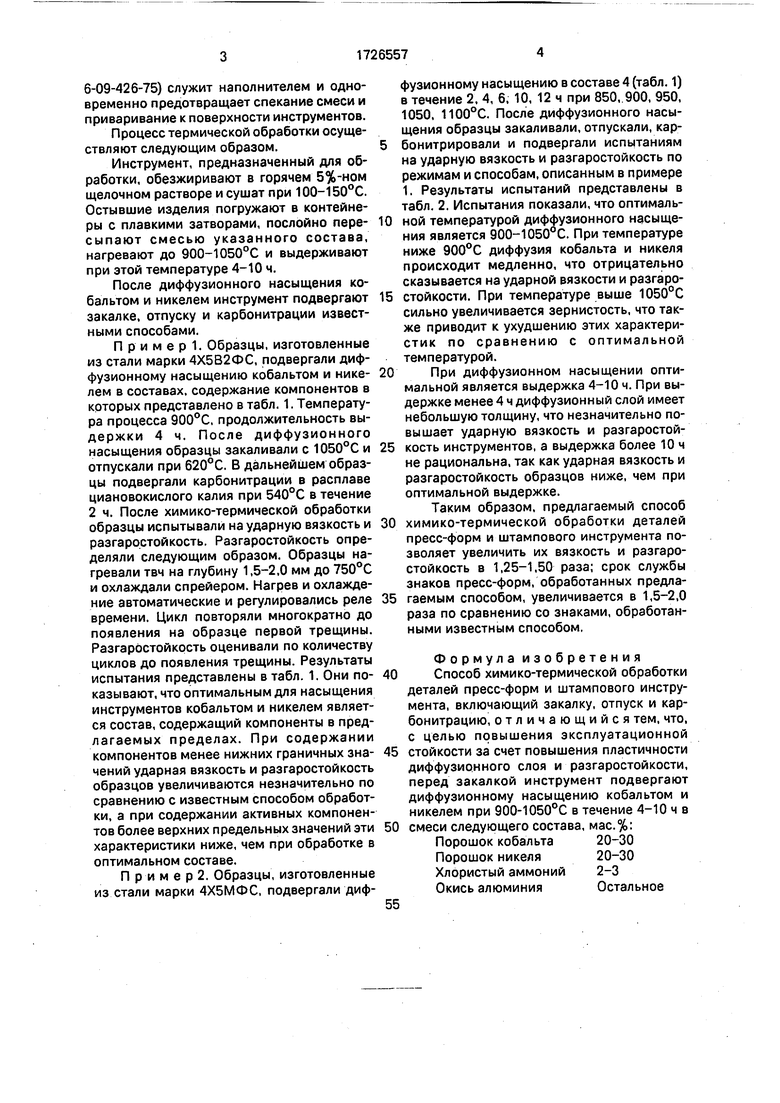

П р и м е р 1. Образцы, изготовленные из стали марки 4Х5В2ФС, подвергали диффузионному насыщению кобальтом и никелем в составах, содержание компонентов в которых представлено в табл. 1. Температура процесса 900°С, продолжительность выдержки 4 ч. После диффузионного насыщения образцы закаливали с 1050°С и отпускали при 620°С. В дальнейшем образцы подвергали карбонитрации в расплаве циановокислого калия при 540°С в течение 2 ч. После химико-термической обработки образцы испытывали на ударную вязкость и разгаростойкость. Разгаростойкость определяли следующим образом. Образцы нагревали твч на глубину 1,5-2,0 мм до 750°С и охлаждали спрейером. Нагрев и охлаждение автоматические и регулировались реле времени. Цикл повторяли многократно до появления на образце первой трещины. Разгаростойкость оценивали по количеству циклов до появления трещины. Результаты испытания представлены в табл. 1. Они показывают, что оптимальным для насыщения инструментов кобальтом и никелем является состав, содержащий компоненты в предлагаемых пределах. При содержании компонентов менее нижних граничных значений ударная вязкость и разгаростойкость образцов увеличиваются незначительно по сравнению с известным способом обработки, а при содержании активных компонентов более верхних предельных значений эти характеристики ниже, чем при обработке в оптимальном составе.

П р и м е р 2. Образцы, изготовленные из стали марки 4Х5МФС, подвергали диффузионному насыщению в составе 4 (табл. 1) в течение 2, 4, 6, 10, 12 ч при 850, 900, 950, 1050, 1100°С. После диффузионного насыщения образцы закаливали,отпускали,карбонитрировали и подвергали испытаниям на ударную вязкость и разгаростойкость по режимам и способам, описанным в примере 1. Результаты испытаний представлены в табл. 2. Испытания показали, что оптимальной температурой диффузионного насыщения является 900-1050°С. При температуре ниже 900°С диффузия кобальта и никеля происходит медленно, что отрицательно сказывается на ударной вязкости и разгаростойкости. При температуре выше 1050°С сильно увеличивается зернистость, что также приводит к ухудшению этих характеристик по сравнению с оптимальной температурой.

При диффузионном насыщении оптимальной является выдержка 4-10 ч. При выдержке менее 4 ч диффузионный слой имеет небольшую толщину, что незначительно повышает ударную вязкость и разгаростойкость инструментов, а выдержка более 10ч не рациональна, так как ударная вязкость и разгаростойкость образцов ниже, чем при оптимальной выдержке.

Таким образом, предлагаемый способ

химико-термической обработки деталей пресс-форм и штампового инструмента позволяет увеличить их вязкость и разгаростойкость в 1,25-1,50 раза; срок службы знаков пресс-форм, обработанных предлагаемым способом, увеличивается в 1,5-2,0 раза по сравнению со знаками, обработанными известным способом.

Формула изобретения Способ химико-термической обработки деталей пресс-форм и штампового инструмента, включающий закалку, отпуск и кар- бонитрацию, отличающийся тем, что, с целью повышения эксплуатационной стойкости за счет повышения пластичности диффузионного слоя и разгаростойкости, перед закалкой инструмент подвергают диффузионному насыщению кобальтом и никелем при 900-1050°С в течение 4-10 ч в смеси следующего состава, мас.%: Порошок кобальта20-30

Порошок никеля20-30

Хлористый аммоний 2-3 Окись алюминияОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения стальных изделий | 1987 |

|

SU1509422A1 |

| Способ термической обработки инструмента | 1978 |

|

SU711130A1 |

| Литая штамповая сталь | 1989 |

|

SU1654370A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Штамповая сталь | 1983 |

|

SU1104182A1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| Мартенситностареющая нержавеющая сталь | 1983 |

|

SU1165719A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Способ обработки инструментальныхСТАлЕй | 1979 |

|

SU821512A1 |

| Сталь | 1979 |

|

SU870483A1 |

Изобретение относится к металлургии, в частности к комплексному диффузионному насыщению деталей пресс-форм и штам- пового инструмента и может быть использовано в инструментальной и машиностроительной промышленности. Целью изобретения является повышение эксплуатационной стойкости за счет повышения пластичности диффузионного слоя и разга- ростойкости. Штамповый инструмент обезжиривают в горячем 5%-ном растворе щелочи, высушивают при 100-150°С и подвергают диффузионному насыщению кобальтом и никелем при 900-1050°С в течение 4-10 ч в смеси состава, мас.%: порошок кобальта 20-30; порошок никеля 20- 30; хлористый аммоний 2-3; окись алюминия остальное. После диффузионного насыщения инструмент закаливают, отпускают и подвергают карбонитрации. Применение способа позволяет в 1,5-2 раза повысить эксплуатационную стойкость штампового инструмента. 2 табл.

Таблица 2

| Станки и инструмент, 1977, Ns 10, с.15 |

Авторы

Даты

1992-04-15—Публикация

1990-04-04—Подача