-J

Изобретение относится к порошковой металлургии, в частности к способу получения биметаллического материала, состоящего из двух слоев с различными температурными коэффициентами линейного р.асширения и предназначенного для изготовления чувствительных элементов для измерения температуры.

Цель изобретения - повышение величины и стабильности удельного изгиба термобиметалла и прочности соединения

слоев.

Способ включает получение двух- °слойной заготовки путем прессования и спекания слоев из порошковых прецизионных сплавов на основе железа и последующую прокатку заготовки.

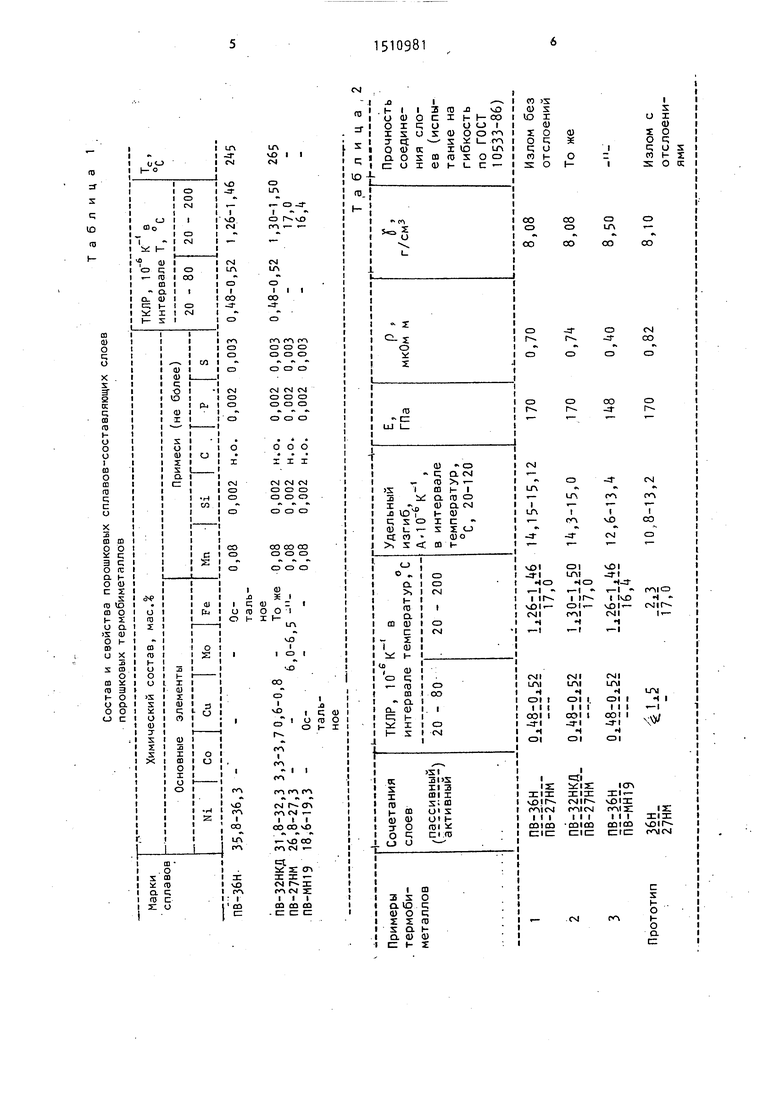

Таким образом, в данном способе вместо литых сплавов, например, марок ЗбН, 32НКД, 27НМ и др. используют порошковые сплаоы марок ПВ-ЗбН, ПВ-32НКД, ПВ-27НМ и т.д. Порошковые сплавы, полученные восстановлением сложных оксидов, имеют более узкий допуск колебания химического состава и содержат меньше примесей (табл. 1). Повышение величины и стабильности удельного изгиба те(эмоби- металла обусловлено свойствами порошковых сплавов.

СО 00

3 15 Пример 1. Пассивный слой прессуется в закрытой пресс-форме прямоугольного сечения под давлением 100 МПа из порошкового сплава ПВ-ЗбН, Затем сверху добавляется порошок с высоким коэффициентом термического расширения ПВ-27НМ-И снова прессуется, но уже под давлением 500 МПа.

Полученная таким образом двухслойная заготовка для снятия наклепа и внутренних напряжений подвергается обжигу при 750-800°С в течение 0,5- 1 ч в среде водорода.

Отожженная прессовка допрессовы- вается под давлением 1000 МПа. Спекание проводят при 1150-1200 С 3 ч в среде водорода. Спеченная биметаллическая заготовка подвергается холодной прокатке для получения лент определенной толщины. Аналогичным образом были получены другие термобиметаллы с различным составом слоев

Данные по свойствам полученных термобиметаллов представлены в табл. 2.

9814

Из представленные в таблице 2 данных видно, что величина удельного изгиба порошкового термобиметалла вы- 5 ше, чем у прототипа. После разброса значение удельного изгиба составляет ЛА 0,9710 К , что равняется . ±3,3.

Таким образом, предложенный спо- 10 соб обеспечивает при получении термобиметалла повышение величины и стабильности удельного изгиба и повышение прочности соединения слоев.

15 Формула изобретения

Способ изготовления термобиметалла, включающий получение двухслойной заготовки из прецизионных сплавов 0 на основе железа и последующую прокатку, отличающийся тем, что, с целью повышения величины и стабильности удельного изгиба термобиметалла и повышения прочности сое- 25 динения слоев, двухслойную заготовку получают путем прессования и спекания слоев из порошковых прецизионных сплавов на основе железа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления термобиметалла | 1988 |

|

SU1646678A1 |

| Способ получения немагнитного термобиметалла | 1987 |

|

SU1516227A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1999 |

|

RU2167741C2 |

| Способ изготовления комбинированных спеченных изделий из разнородных материалов | 1980 |

|

SU942888A1 |

| КОНТАКТНАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2351437C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ БРОНЗА - ЖЕЛЕЗО | 1993 |

|

RU2090311C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2792018C1 |

| Термобиметалл | 1988 |

|

SU1601179A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА ДЛЯ ТОРМОЗНЫХ КОЛОДОК И ТОРМОЗНАЯ КОЛОДКА | 2016 |

|

RU2645857C1 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения термобиметалла. Цель изобретения - повышение величины и стабильности удельного изгиба термобиметалла и повышение прочности соединения слоев. Предложенный способ включает получение двухслойной заготовки путем прессования и спекания слоев из порошковых прецизионных сплавов на основе железа и последующую прокатку заготовки. Величина удельного изгиба, например, для термобиметалла с пассивным слоем из сплава ПВ-36Н и активного слоя из сплава ПВ-27НМ составляет 14,15-15,12 в интервале температур 20-120°С при разбросе его значений ± 3%, а испытание на изгиб дает излом без отслоения. 2 табл.

| Башнин Ю.А | |||

| и др | |||

| Термобиметал- лы; Композиции, обработка, свойства | |||

| М.: Машиностроение, 1986, с. | |||

| Алексеевский В.В | |||

| Применение биметаллов в электроаппаратостроении, Ереван: изд | |||

| АН Армянской ССР, 1953, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-09-30—Публикация

1987-03-02—Подача