СП

Ml

К)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки цилиндрических грузов | 1984 |

|

SU1175821A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТРУБ | 1990 |

|

RU2019345C1 |

| Линия погрузки стеклотары в контейнер | 1989 |

|

SU1742175A1 |

| Автомат для обработки электромонтажных проводов | 1990 |

|

SU1837371A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОГО РАЗЛИВА И УКУПОРКИ ЖИДКОСТЕЙ | 2006 |

|

RU2319659C2 |

| Роторная машина для обработки ленточного материала | 1989 |

|

SU1666250A1 |

| Шаговый конвейер | 1978 |

|

SU749757A1 |

| Устройство для навески изделий на подвесной грузонесущий конвейер | 1985 |

|

SU1283193A1 |

| МАШИНА ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТАРЫ | 1969 |

|

SU244677A1 |

| УСТРОЙСТВО для РАЗГРУЗКИ КОНТЕЙНЕРОВ с СЫПУЧИМИ | 1972 |

|

SU349629A1 |

Изобретение относится к транспортированию грузов и позволяет повысить надежность работы устройства. Устройство включает подающий шаговый конвейер (К), разгрузочный механизм с шарнирно закрепленными на его корпусе поворотными в вертикальной плоскости захватными рычагами (Р) 19 в виде приемных призм, взаимодействующими подвижной штангой с кулачком управления пневмоцилиндром вертикального перемещения разгрузочного механизма к таре 37. Устройство имеет механизм синхронизации работы Р 19 с подвижной частью К через смонтированные на последней кулачки. Разгрузочный механизм имеет жестко соединенные дебалансные призмы (ДП) 23 и дополнительные Р 25, установленные на оси поворота 22 под Р 19. Ось поворота 22 размещена с противоположной стороны шарнирного крепления Р 19 относительно оси симметрии их приемных призм. На Р 19 установлены ролики 20. Механизм синхронизации выполнен в виде смонтированных на неподвижной части К напротив Р 19 подпружиненных ползунов с поводками, взаимодействующими с кулачками подвижной части К и поворотных в горизонтальной плоскости подпружиненных сухарей, взаимодействующих с роликами 20. Сухари выполнены с горизонтальной и наклонной рабочими поверхностями и противолежащим им клиновым пазом. При перемещении подвижной части К грузы передаются на шаг на неподвижную часть К и один из грузов подается на Р 19. При уходе подвижной части К назад ролики 20 перекатываются по горизонтальной и наклонной поверхностям сухарей, освобождают Р 19, которые, поворачиваясь, передают груз на ДП 23 и включают пневмоцилиндр, опускающий разгрузочный механизм к дну тары 37. Происходит поворот ДП 23 относительно оси 22 и выгрузка с них груза, при этом Р 19 поворачиваются в исходное положение от подвижной штанги и Р 25. 9 ил.

Фиг.6

3151J

рии их приемных призм. На Р 19 установлены ролики 20, Механизм синхро- низайии выполнен в виде смонтированных на неподвижной части К напротив Р 19 подпружиненных ползунов с поводками, взаимодействующими с кулачками подвижной части К, и поворотных в горизонтальной плоскости подпружиненных сухарей, взаимодейств тощик с роликами 20. Сухари выполнены с горизонтальной и наклонной рабочими поверхностями и противолежащим им клиновым пазом. При перемещении подвижной части К грузы передаются на шаг на HIJ,

. Изобретение относится к транспортированию грузов и может быть использовано для автоматической перекладки грузов типа валов с подающего транспорта в спедтару или на отводящий транспортер.

Целью изобретения является повы- ггение надежности работы устройства.

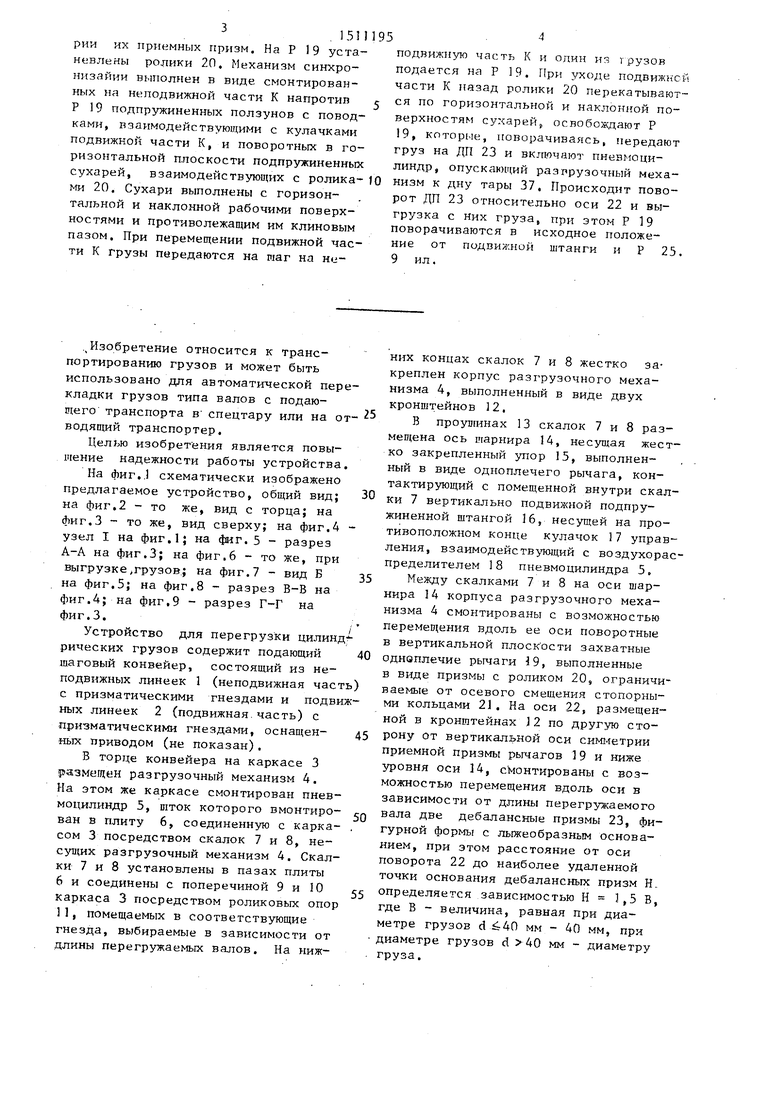

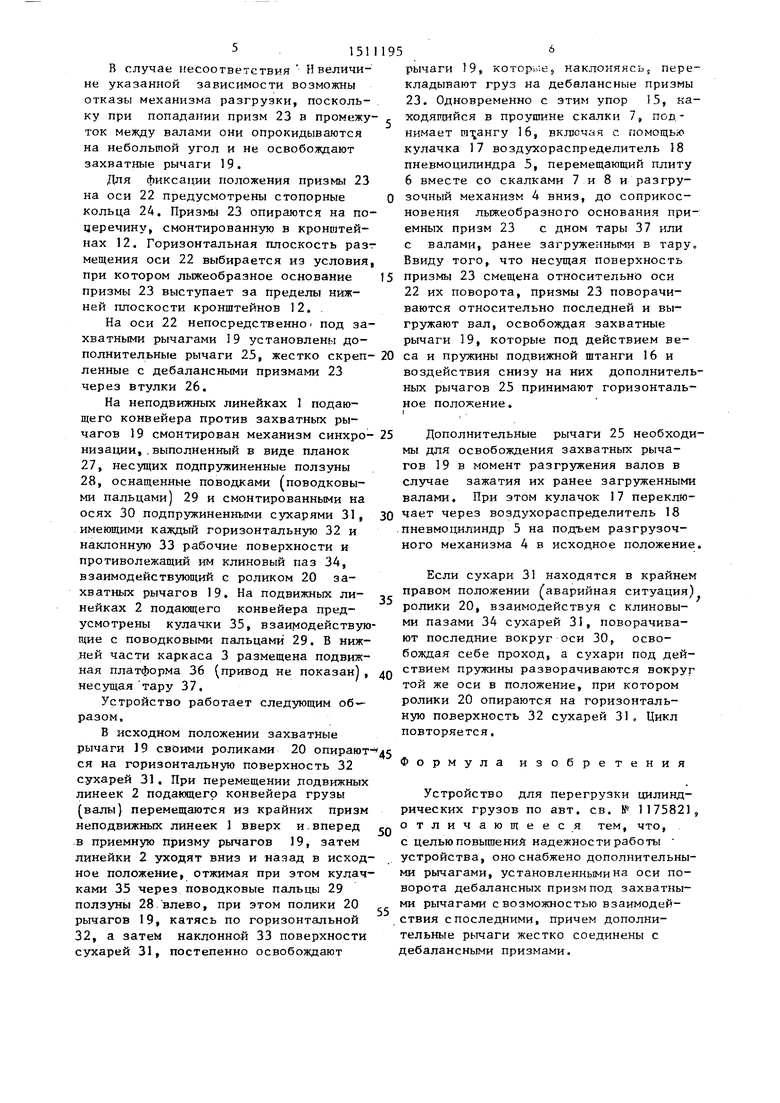

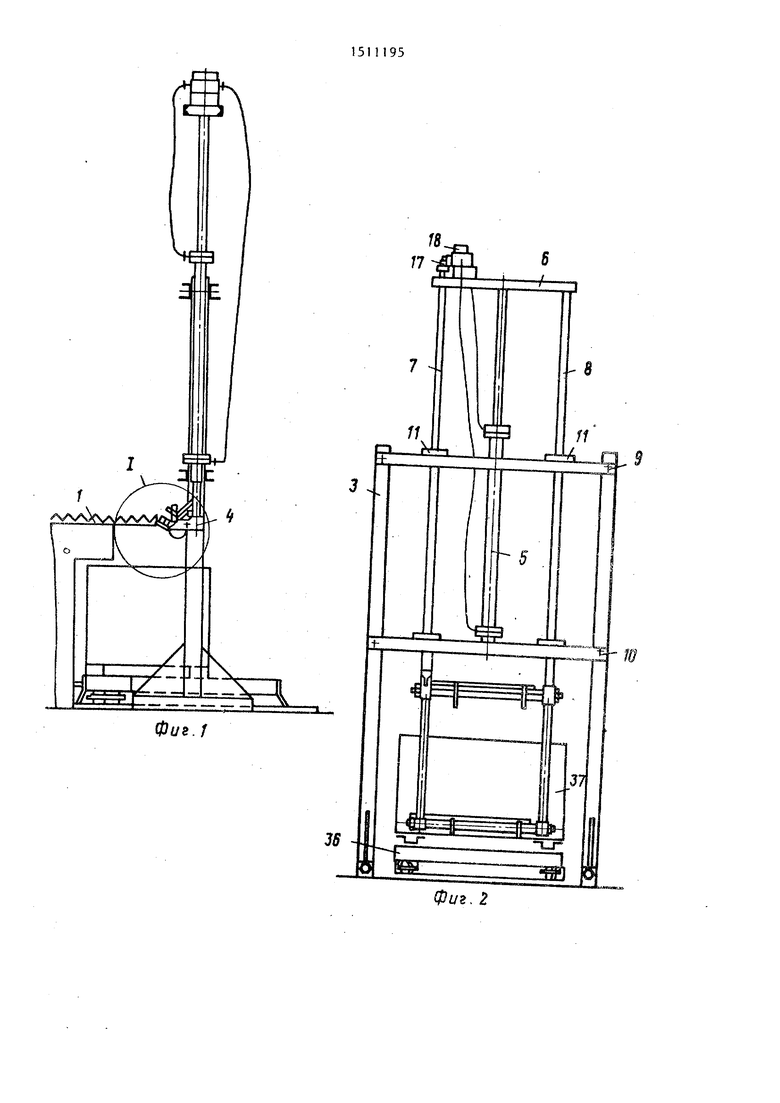

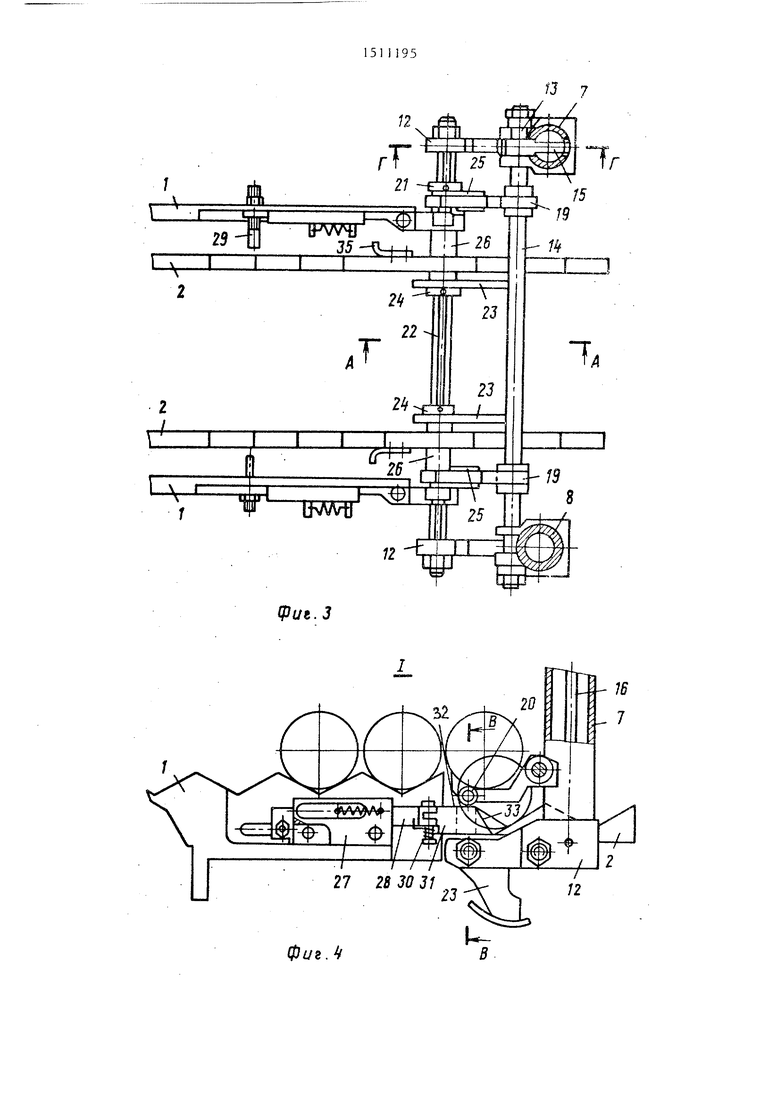

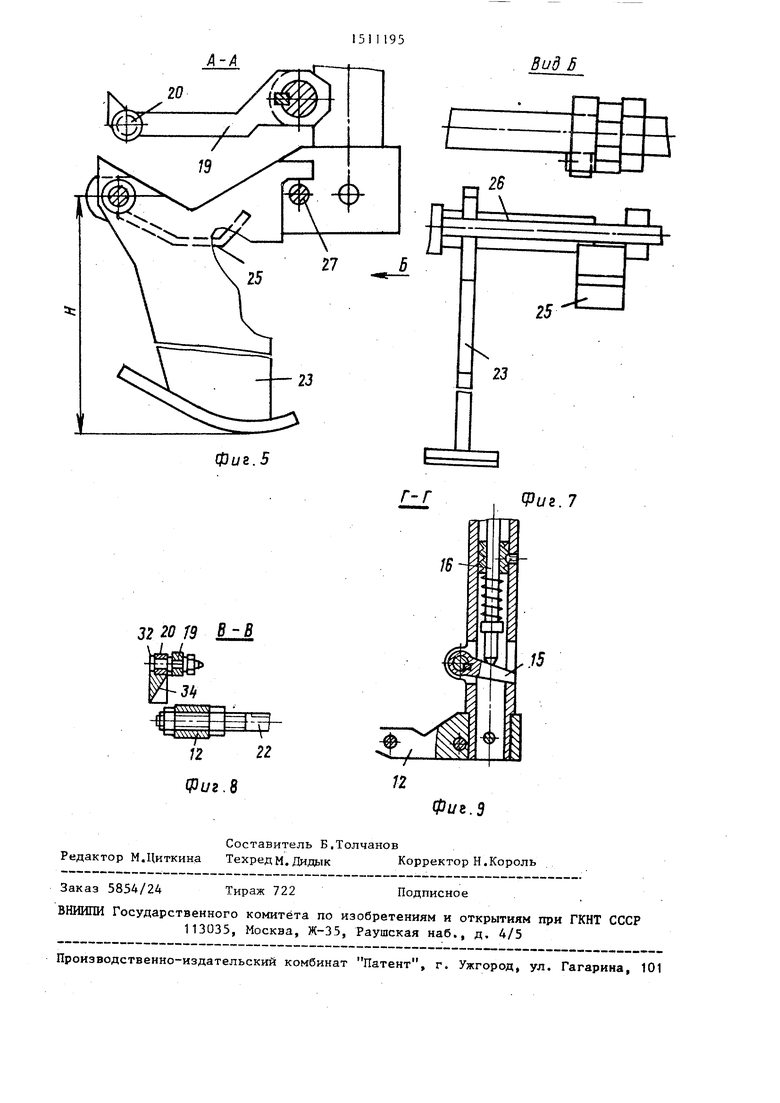

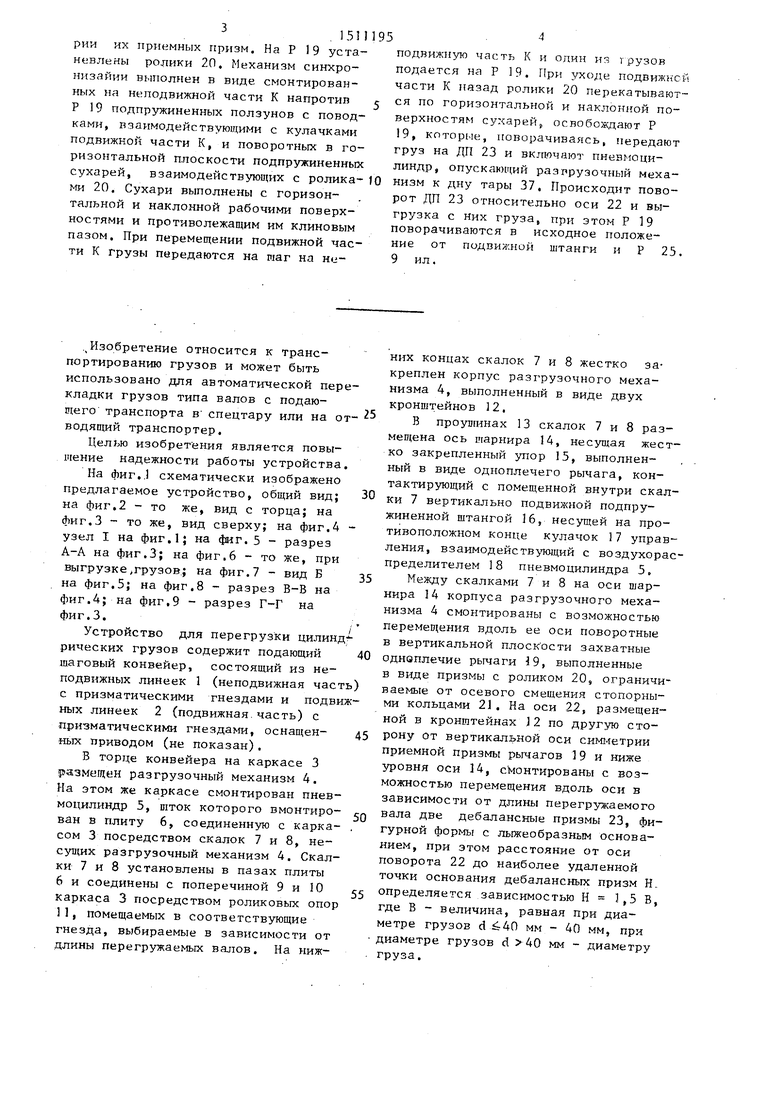

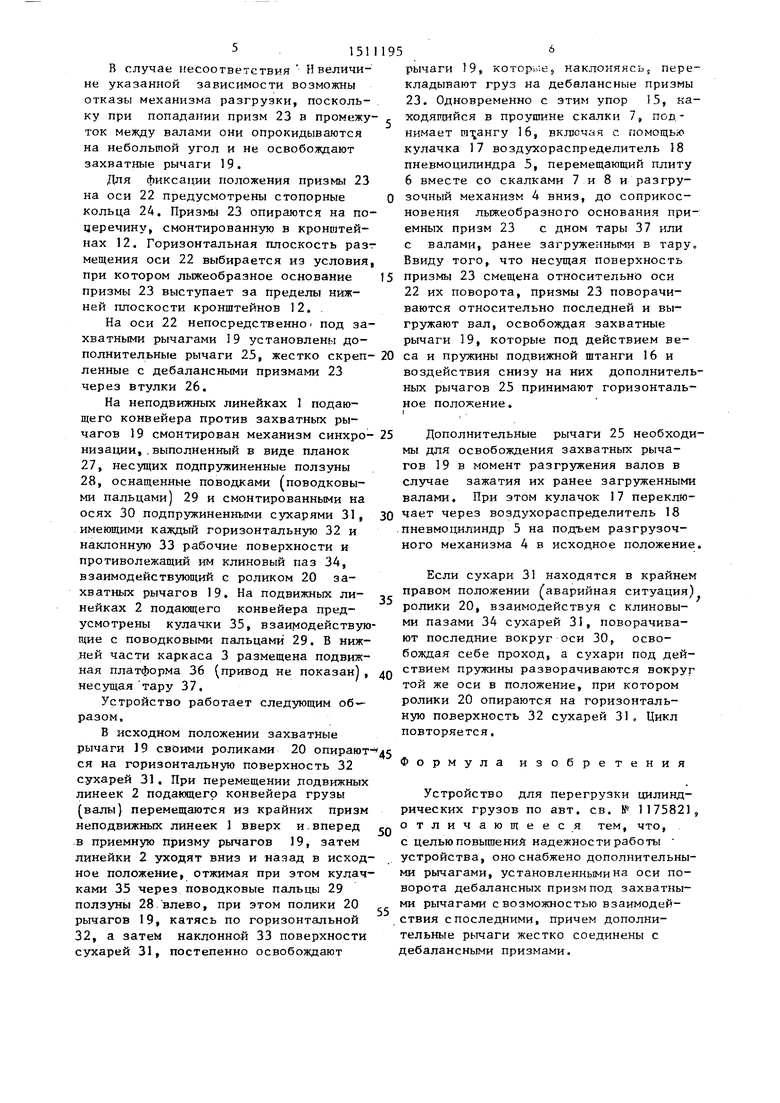

На фиг..1 схематически изображено предлагаемое устройство, общий вид; на фиг.2 - то же, вид с торда; на фиг.З - то же, вид сверху; на фиг.4 узел I на фиг.1; на фиг. 5 - разрез А-А на фиг.З; на фиг.6 - то же, при выгрузке,грузов; на фиг.7 - вид Б на фиг.5; на фиг.8 - разрез В-В на фиг.4; на фиг.9 - разрез Г-Г на фиг.З.

Устройство для перегрузки цилинд рических грузов содержит подающий шаговый конвейер, состоящий из неподвижных линеек 1 (неподвижная част с призматическими гнездами и подвиных линеек 2 (подвижная.часть) с призматическими гнездами, оснащен- ных приводом (не показан).

В торце конвейера на каркасе 3 размещен разгрузочный механизм 4. На этом же каркасе смонтирован пневМОЦИЛИНДР 5, шток которого ВМОНТИрО-

ван в плиту 6, соединенную с карка- сом 3 посредством скалок 7 и 8, не- суп1их разгрузочный механизм 4. Скалки 7 и 8 установлены в пазах плиты 6 и соединены с поперечиной 9 и 10 каркаса 3 посредством роликовых опор , помещаемых в соответствующие гнезда, выбираемые в зависимости от длины перегружаемых валов. На ниж

подвижную часть К и один из грузов подается на Р 19. При уходе подвижн Сй части К назад ролики 20 перекатываготся по горизонтальной и наклонной поверхностям сухарей;, освобождают Р 19, которые, поворачиваясь, передают груз на ДП 23 и включают пневмоци- линдр, опускающий разгрузочный механизм к дну тары 37. Происходит поворот ДП 23 относительно оси 22 и выгрузка с них груза, при этом Р 19 поворачиваются в исходное положение от подвижной штанги и Р 25. 9 ил.

25

3035

р 40 ь) ж45

,jQ

,

них кондах скалок 7 и 8 жестко закреплен корпус разгрузочного механизма 4, выполненный в виде двух кронштейнов 12.

В проутинах 13 скалок 7 и 8 размещена ось шарнира 14, несущая жестко закрепленный jmop 15, выполненный в виде одноплечего рычага, контактирующий с помещенной внутри скалки 7 вертикально подвижной подпружиненной штангой 16, несущей на противоположном конце кулачок 17 управления, взаимодейств тснций с воздухораспределителем 18 пневмодилиндра 5,

Между скалками 7 и 8 на оси шарнира 4 корпуса разгрузочного механизма 4 смонтированы с возможностью перемещения вдоль ее оси поворотные в вертикальной плоск ости захватные одноплечие рычаги 19, выполненные в виде призмы с роликом 20, ограничиваемые от осевого смещения стопорными кольцами 21. На оси 22, размещенной в кронштейнах 12 по другую сторону от вертикальной оси сим1 1етрии приемной призмы рычагов 19 и ниже уровня оси 14, смонтированы с возможностью перемещения вдоль оси в зависимости от длины перегружаемого вала две дебалансные призмы 23, фигурной формы с лыясеобразным основанием, при этом расстояние от оси поворота 22 до наиболее удаленной точки основания дебалансных призм Н. определяется зависимостью Н 1,5 В, где В - величина, равная при диаметре грузов мм - 40 мм, при диаметре грузов d 40 мм - диаметру груза.

5151

В случае несоответствия И величине указанной зависимости возможны отказы механизма разгрузки, поскольку при попадании призм 23 в промежуток между валами они опрокидываются на Небольшой угол и не освобождают захватные рычаги 19.

Для фиксации положения призмы 23 на оси 22 предусмотрены стопорные кольца 24. Призмы 23 опираются на по- церечину, смонтированную в кронштейнах 12. Горизонтальная плоскость размещения оси 22 выбирается из условия при котором лыжеобразное основание призмы 23 выступает за пределы нижней плоскости кронштейнов 12. .

На оси 22 непосредственно, под захватными рычагами 19 установлены дополнительные рычаги 25, Жестко скрепленные с дебалансными призмами 23 через втулки 26.

На неподвижных линейках 1 подающего конвейера против захватных рычагов 19 смонтирован механизм синхронизации, . выполненный в виде планок

27,несущих подпружиненные ползуны

28,оснащенные поводками (поводковыми пальцами) 29 и смонтированными на осях 30 подпружиненными сухарями 31, имеющими каждый горизонтальную 32 и наклонную 33 рабочие поверхности и противолежащий им клиновый паз 34, взаимодействующий с роликом 20 захватных рычагов 19. На подвижных линейках 2 подакяцего конвейера предусмотрены кулачки 35, взаимодействующие с поводковыми пальцами 29. В нижней части каркаса 3 размещена подвижная платформа 36 (привод не показан), несущая тару 37.

Устройство работает следующим об разом,

В исходном положении захватные рычаги 19 своими роликами 20 опирают ся на горизонтальную поверхность 32 сухарей 31. При перемещении подвижных линеек 2 подающего конвейера грузы валы} перемещаются из крайних призм Неподвижных линеек 1 вверх и.вперед .в приемную призму рычагов 19, затем линейки 2 уходят вниз и назад в исходное положение, отжимая при этом кулачками 35 через поводковые пальцы 29 ползуны 28. влево, при этом полики 20 рычагов 19, катясь по горизонтальной 32, а затем наклонной 33 поверхности сухарей 31, постепенно освобождают

95°

рычаги 19, которые наклоняясЬг перекладывают груз на дебалансные призмы 23. Одновременно с зтим упор 15, ка- ходярлийся в проушине скалки 7, поднимает 16, включая с помощью кулачка 17 воздухораспределитель 18 пневмоцилиндра 5, перемещающий плиту 6 вместе со скалками 7 и 8 и разгру- 0 зочный механизм 4 вниз, до соприкосновения лыжеобразного основания при-: емных призм 23 с дном тары 37 или с валами, ранее загруженными в тару. Ввиду того, что несущая поверхность

5 призмы 23 смещена относительно оси 22 их поворота, призмы 23 поворачиваются относительно последней и выгружают вал, освобождая захватные рычаги 19, которые под действием ве0 са и пружины подвижной щтанги 16 и

воздействия снизу на них дополнительных рычагов 25 принимают горизонтальное положение. I

5 Дополнительные рычаги 25 необходимы для освобождения захватных рычагов 19 в момент разгружения валов в случае зажатия их ранее загруженными валами. При этом кулачок 17 переклю0 чает через воздухораспределитель 18 .пневмоцилиндр 5 на подъем разгрузочного механизма 4 в исходное положение.

Если сухари 31 находятся в крайнем правом положении аварийная ситуация) ролики 20, взаимодействуя с клиновыми пазами 34 сухарей 31, поворачивают последние вокруг оси 30, освобождая себе проход, а сухари под дей- ствием пружины разворачиваются вокруг той же оси в положение, при котором ролики 20 опираются на горизонтальную поверхность 32 сухарей 31, Цикл повторяется.

45

Формула изобретения

Устройство для перегрузки цилиндрических грузов по авт. св. № 1175821, отличающееся тем, что, с целью повыше НИИ надежности раб о ты устройства, оно снабжено дополнительными рычагами, установленными на оси поворота дебалансных призм под захватными рычагами с возможностью взаимодействия с последними, причем дополнительные рычаги жестко соединены с дебалансными призмами.

Фи. Z

фи&.З

фиг.

12

Л-4

фиг. 5

32 20 13 LJ.

Редактор М.Циткина

Составитель Б.Толчанов

Техред М. Дидык Корректор Н. Король

Заказ 5854/24

Тираж 722

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Вид Б

26

Г-Г

. 7

12

Фиг.З

Подписное

| Устройство для перегрузки цилиндрических грузов | 1984 |

|

SU1175821A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-09-30—Публикация

1988-01-12—Подача