Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии листовых изделий, применяемой при выявлении локальных дефектов на внутренней поверхности стенки изделий, например при выявлении поражений язвенной коррозией стенки трубопровода.

Цель изобретения - повьппение точности определения глубины дефектов у донной поверхности изделия за счет использования при измерениях глубины

времен прохождения однократно отраженных эхо-импульсов на дефектном и бездефектном участках.

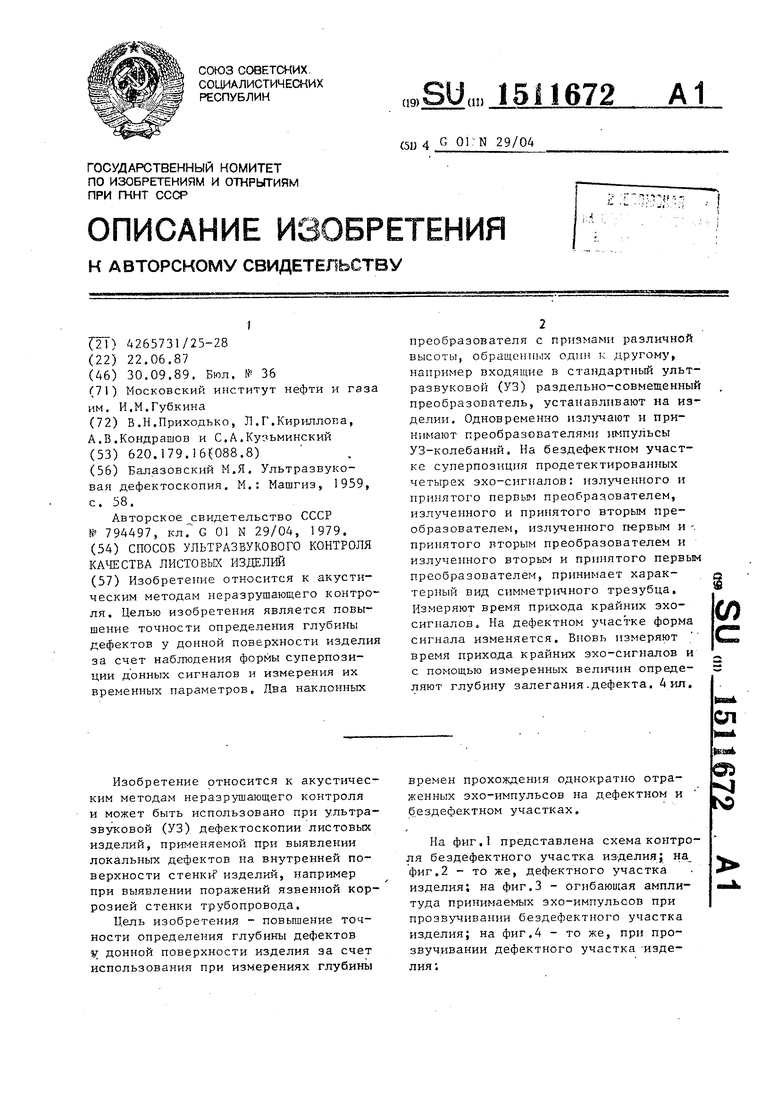

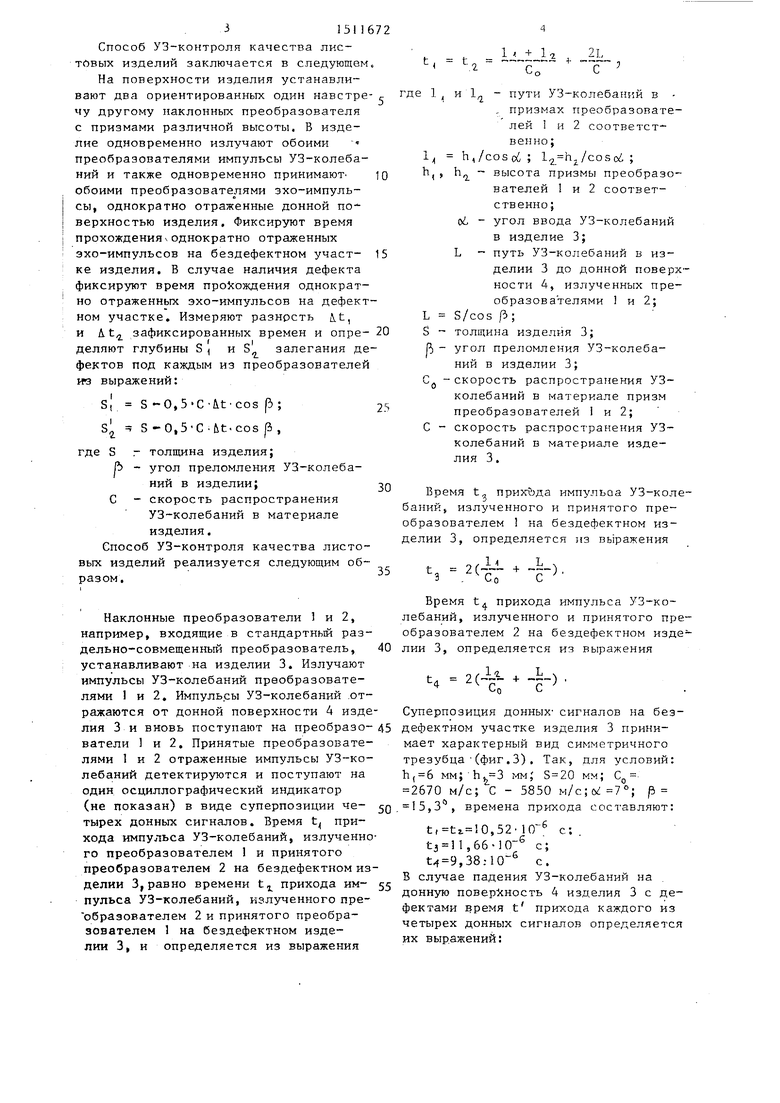

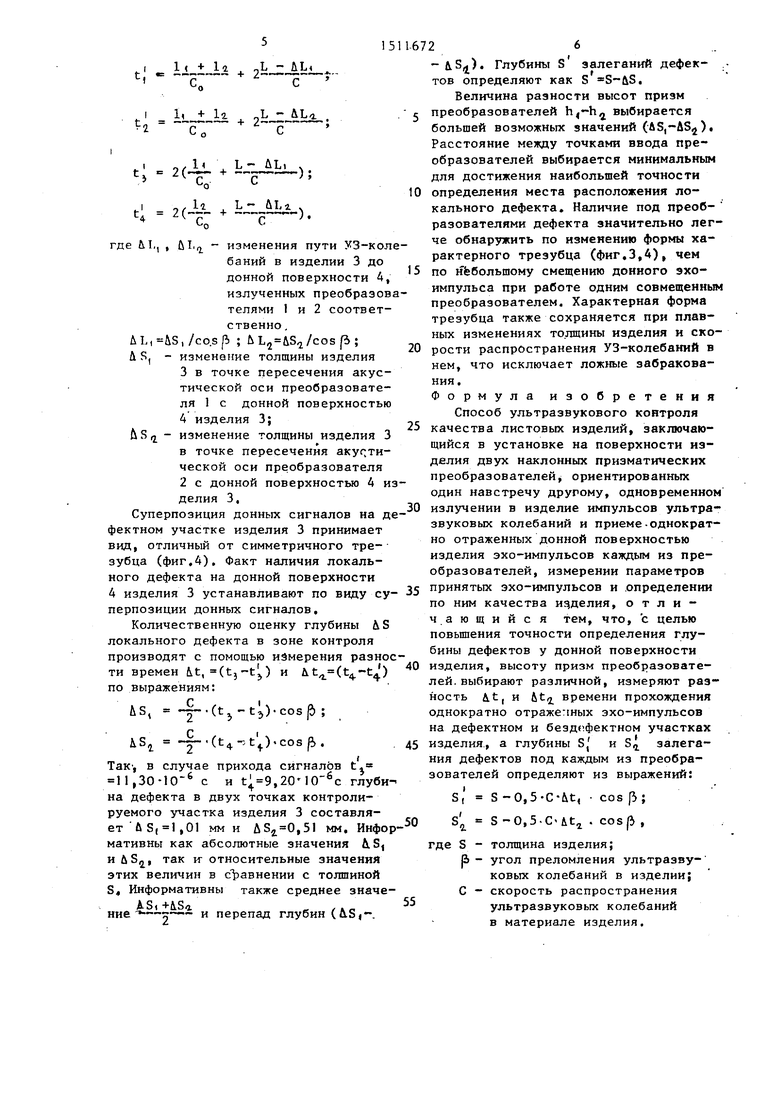

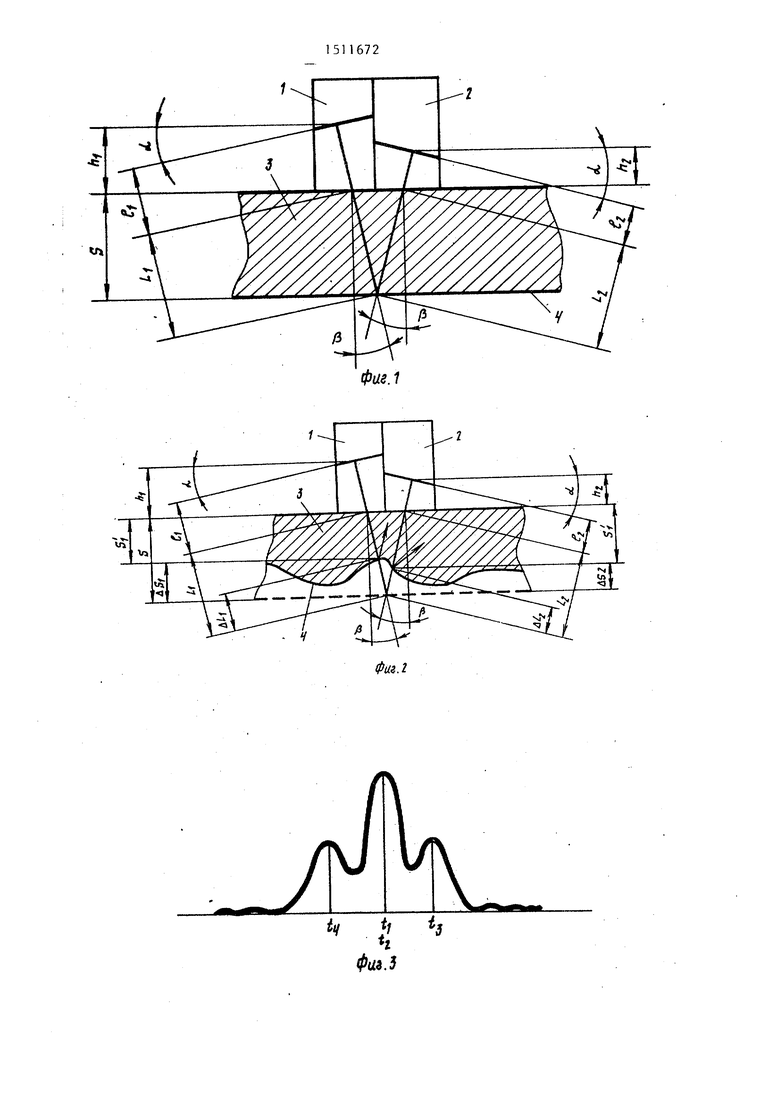

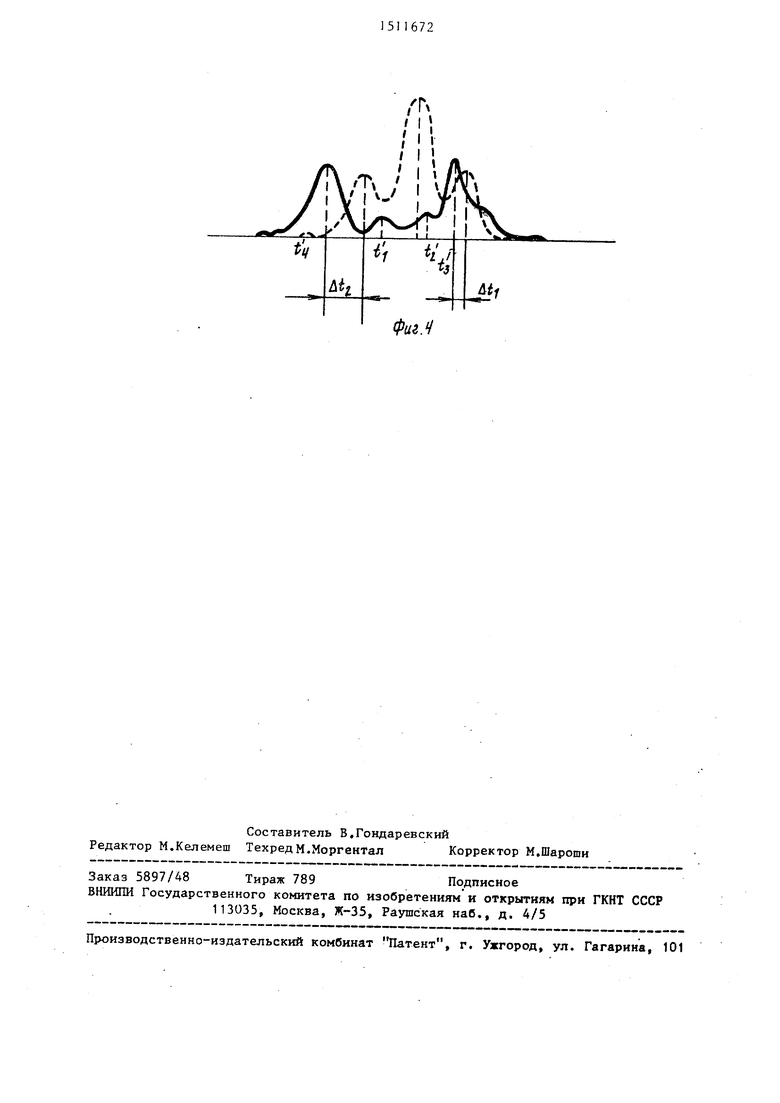

На фиг . 1 представлена схема контроля бездефектного участка изделия; на фиг.2 - то же, дефектного участка изделия; на фиг.З - огибающая амплитуда принимаемых эхо-импульсов при прозвучивании бездефектного участка изделия; на фиг.4 - то же, при прозвучивании дефектного участка изделия;

tsS

31511672

Способ УЗ-контроля качества листовых изделий заключается в следующем,

На поверхности изделия устанавливают два ориентированных один навстре-

чу другому наклонных преобразователя с призмами различной высоты. В изделие одновременно излучают обоими преобразователями импульсы УЗ-колеба- ний и также одновременно принимают ю обоими преобразователями эхо-импульсы, однократно отраженные донной поверхностью изделия. Фиксируют время прохождения ч однократно отраженных эхо-импульсов на бездефектном участ- 15 ке изделия, В случае наличия дефекта фиксируют время прохождения однократно отраженных эхо-импульсов на дефектном участке. Измеряют разность u.t, и A-t зафиксированных времен и опре- 20 деляют глубины S и S залегания дефектов под каждым из преобразователей vf3 выражений:

S, S -0,5 C &t Cos р ; S ; S -0,5 С .(it.cos Ь ,

где S г толщина изделия;

|Ь - угол преломления УЗ-колебаний в изделии;

С - скорость распространения УЗ-колебаний в материале изделия,

Способ УЗ-контроля качества листовых изделий реализуется следующим об разом.

Наклонные преобразователи 1 и 2, например, входящие в стандартньш раздельно-совмещенный преобразователь, устанавливают на изделии 3. Излучают импульсы УЗ-колебаний преобразователями 1 и 2, Импульсы УЗ-колебаний .отражаются от донной поверхности 4 изделия 3 и вновь поступают на преобразователи 1 и 2, Принятые преобразователями 1 и 2 отраженные импульсы УЗ-колебаний детектируются и поступают на один осциллографический индикатор (не показан) в виде суперпозиции че- тырех донных сигналов. Время t прихода импульса УЗ-колебаний, излученного преобразователем 1 и принятого преобразователем 2 на бездефектном изделии 3,равно времени t прихода им- пульса УЗ-колебаний, излученного пре- образователем 2 и принятого преобразователем 1 на бездефектном изделии 3, и определяется из выражения

Д 1

. - . - 1 i Ь

с с -

о И 1.

2L

с

5 0

5

0

5

0 50 5

пути УЗ-колебаннй в , призмах преобразователей I и 2 соответственно;

1 h,/cosoi; ./cosc d ; h,, h высота призмы преобразователей 1 и 2 соответственно;о - угол ввода УЗ-колебаний

в изделие 3;

L - путь УЗ-колебаний в изделии 3 до донной поверхности А, излученных преобразователями 1 и 2; L S/COS Р; S толщина изделия 3; R - угол преломления УЗ-колебаний в изделии 3;

CQ - скорость распространения УЗ- колебаний в материале призм преобразователей I и 2; С - скорость распространения УЗ- колебаний в материале изделия 3,

Время t,, прихЬда импульоа УЗ-колебаний, излученного и принятого преобразователем на бездефектном изделии 3, определяется из вь1ражения

t- - г™1- + ™ Ь С

Время t прихода импульса УЗ-колебаний, излученного и принятого преобразователем 2 на бездефектном изделии 3, определяется из выражения

. t -г)

Суперпозиция донных- сигналов на бездефектном участке изделия 3 принимает характерный вид симметричного трезубца (фиг,3), Так, для условий: мм; Ь.3 мм; мм; 2670 м/с; С - 5850 м/с;б 7°; /5 ,15,3, времена прихода составляют:

t,, с; .

tj l,66-10 с;

,38:10 с.

В случае падения УЗ-колебаний на донную доверенность 4 изделия 3 с дефектами время t прихода каждого из четырех донных сигналов определяется их выражений:

515116726

I 1 la 7Lj:Ji. iiS,). Глубины s залеганий дефек- . CC TOB определяют как S S-&S.

Величина раэности высот призм

I 1ч + la L - &La 5преобразователей выбирается

t2 большей возможных значений (ASj-AS).

Расстояние между точками ввода преI 1 L- ULiобразователей выбирается минимальным

tj 2(- + ) для достижения наибольшей точности

°10определения места расположения локального дефекта. Наличие под преоб- разователями дефекта значительно леггде Ы,, , й1,„ - изменения пути УЗ-коле- обнаружить по изменению формы хабаний в изделии 3 до ,рактерного трезубца (фиг.3,4) чем

донной поверхности 4. н ёбольшому смещению донного эхоизлvчeнныx преобразова-импульса при работе одним совмещенным

гелями 1 и 2 соответ-преобразователем. Характерная форма

трезубца также сохраняется при плав- ственно,t- J

м . с гз, . NT -НС , гл .иь1х изменениях то.лщины изделия и ско- uL(US,/cosp ; ц Ln uSo/cos |6; „,,«.л.

.„ -/ I 20рости распространения УЗ-колебаний в

US, - изменение толщины изделияt j- t- г

нем, что исключает ложные забракова- 3 в точке пересечения акус-

ния

тической оси преобразовате-

,.,Формулаизобретения

ля 1 с донной поверхностью - к

и мчпргтыя т-Способ ультразвукового контроля

Н ИоДсЛИН J I-ч с

US - изменение толщины изделия 3 качества листовых изделии, заключаюв точке пересечения акугти- установке на поверхности изческой оси преобразователя « наклонных призматических

2 с донной поверхностью 4 из-преобразователей, ориентированных

гтогт„с, 1один навстречу другому, одновременном

делия j,

Суперпозиция донньпс сигналов на де- °излучении в изделие импульсов ультрафектном участке изделия 3 принимаетзвуковых колебаний и приеме-однократвид, отличный от симметричного тре- ° отраженных донной поверхностью

зубца (фиг.4). Факт наличия локаль-изделия эхо-импульсов каждым из преного дефекта на донной поверхностиобразователей, измерении параметров

4 изделия 3 устанавливают по виду су- 35принятых эхо-импульсов и .определении

перпозиции донньпс сигналов. «™ качества изделия, о т л и Количественную оценку глубины ASч.ающийся тем, что, с целью

локального дефекта в зоне контроляновьшения точности определения глупроизводят с помощью измерения разнос- « Дефектов у донной поверхности

ти времен bt, (t,-tL) и t, (t.-t ) изделия, высоту призм преобразоватепо выражениям: ч-лей. выбирают различной, измеряют раз,, Iность it, и itj времени прохождения

US, - (tJ - tj) cos ;однократно отражепных эхо-импульсов

г ,и дефектном и бездефектном участках

iSj -г- ( t)«cos I). , 45изделия., а глубины S, и S залегаТак, в случае прихода сигналов дефектов под каждым из преобра 11,30-10- с и ,20 10- c глуби-зователей определяют из выражений: на дефекта в двух точках контроли- S, S-0,, cosfb; руемого участка изделия 3 составля- /

ет-й8,1,01 мм и US,,0,51 мм. Инфор-50 S S - 0,5.С it . cos |5 ,

мативны как абсолютные значения Л.8,где S - толщина изделия; иЛЗ, так и относительные значения |Ь - угол преломления ультразву- этих величин в с авнении с толшинойковых колебаний в изделии;

S« Информативны также среднее значе- С - скорость распространения

A.S(+iSa,. ультразвуковых колебаний

ние-::и перепад глубин (Л.Si-.,:г г

i в материале изделия,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1986 |

|

SU1350608A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| Способ ультразвукового контроля качества изделий | 1987 |

|

SU1471119A1 |

| Способ ультразвуковой дефектоскопии изделий с контролем качества акустического контакта | 1991 |

|

SU1797043A1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение точности определения глубины дефектов у донной поверхности изделия за счет наблюдения формы суперпозиции донных сигналов и измерения их временных параметров. Два наклонных преобразователя с призмами различной высоты, обращенных один к другому, например входящие в стандартный ультразвуковой (УЗ) раздельно-совмещенный преобразователь, устанавливают на изделии. Одновременно излучают и принимают преобразователями импульсы УЗ-колебаний. На бездефектном участке суперпозиция продетектированных четырех эхо-сигналов: излученного и принятого первым преобразователем, излученного и принятого вторым преобразователем, излученного первым и принятого вторым преобразователем и излученного вторым и принятого первым преобразователем, принимает характерный вид симметричного трезубца. Измеряют время прихода крайних эхо-сигналов. На дефектном участке форма сигнала изменяется. Вновь измеряют время прихода крайних эхо-сигналов и с помощью измеренных величин определяют глубину залегания дефекта. 4 ил.

Фи.Ч

| Балазовский М.Я | |||

| Ультразвуковая дефектоскопия | |||

| М.: Машгиз, 1959, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Способ ультразвукового контроля | 1979 |

|

SU794497A1 |

Авторы

Даты

1989-09-30—Публикация

1987-06-22—Подача