Известны автоматы для переработки термопластичных материалов литьем под давлением, выполненные в виде экструдера, который при помощи распределительной коробки с нагнетательными плунжерами соединен с обогреваемым коллектором, по сторонам которого расположены узлы смыкания.

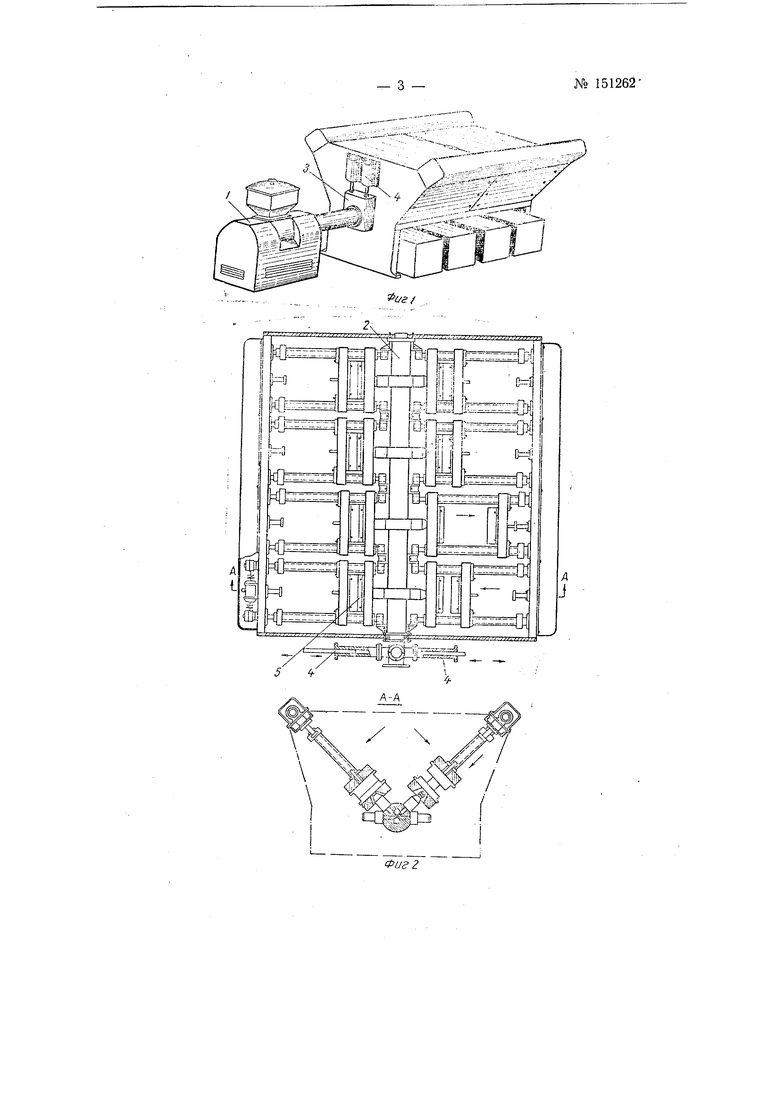

В отличие от существующих в предлагаемом автомате узел смыкания выполнен в виде двух вращающихся винтов; соединенных с электродвигателем кулачковыми инерционными муфтами и червячными передачами, входящими в зацепление с гайками подвижной плиты.

Такой узел смыкания имеет простую конструкцию.

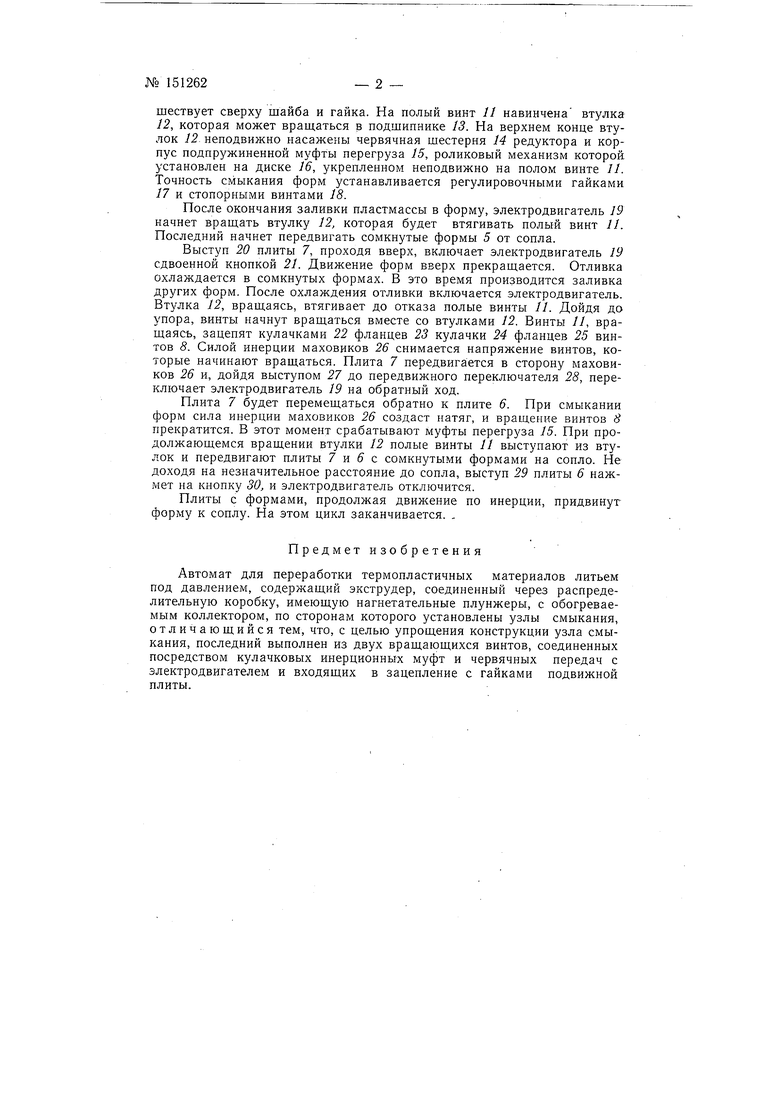

На фиг. 1 показан внещний вид автомата; на фиг. 2 - автомат в двух проекциях; на фиг. 3 - узел смыкания форм.

Расплавленная пластмасса нагнетается экструдером 1 в распределительный коллектор 2 машины с помощью перепускной коробки 3, в которой находятся два перепускных крана, и гидроплунжеров 4, которые работают последовательно, создавая в коллекторе постоянное давление и, тем самым, обеспечивают равномерную работу экструдера.

Из коллектора пластмасса направляется через сопло в разъемные формы 5, которые крепятся на плитах б и 7. Соединение форм осуществляет механизм смыкания, выполненный в виде винта 5, нижний конец которого расположен на подшипнике 9 и буртом 10 упирается в плиту 6, а верхний тонкий конец свободно посажен в полом винте 7/, имеющем фланец с кулачком. Продольному перемещению винта пред№151262 шествует сверху шайба и гайка. На полый винт // навинчена втулка 12, которая может вращаться в подшипнике 13. На верхнем конце втулок 12 неподвижно насажены червячная шестерня 14 редуктора и корпус подпружиненной муфты перегруза 15, роликовый механизм которой установлен на диске 16, укрепленном неподвижно на полом винте //. Точность смыкания форм устанавливается регулировочными гайками /7 и стопорными винтами 18. После окончания заливки пластмассы в форму, электродвигатель 19 начнет вращать втулку 12, которая будет втягивать полый винт 11. Последний начнет передвигать сомкнутые формы 5 от сопла. Выступ 20 плиты 7, проходя вверх, включает электродвигатель 19 сдвоенной кнопкой 21. Движение форм вверх прекращается. Отливка охлаждается в сомкнутых формах. В это время производится заливка других форм. После охлаждения отливки включается электродвигатель. Втулка 12, вращаясь, втягивает до отказа полые винты 11. Дойдя до упора, винты начнут вращаться вместе со втулками 12. Винты 11, вращаясь, зацепят кулачками 22 фланцев 23 кулачки 24 фланцев 25 винтов 8. Силой инерции маховиков 26 снимается напряжение винтов, которые начинают вращаться. Плита 7 передвигается в сторону маховиков 26 и, дойдя выступом 27 до передвижного переключателя 28, переключает электродвигатель 19 на обратный ход. Плита 7 будет перемещаться обратно к плите 6. При смыкании форм сила инерции маховиков 26 создаст натяг, и вращение винтов 8 прекратится. В этот момент срабатывают муфты перегруза 15. При продолжающемся вращении втулки 12 полые винты 11 выступают из втулок и передвигают плиты 7 и в с сомкнутыми формами на сопло. Не доходя на незначительное расстояние до сопла, выступ 29 плиты 6 наж.мет на кнопку 30, и электродвигатель отключится. Плиты с формами, продолжая движение по инерции, придвинут форму к соплу. На этом цикл заканчивается. . Предмет изобретения Автомат для переработки термопластичных материалов литьем под давлением, содержащий экструдер, соединенный через распределительную коробку, имеющую нагнетательные плунжеры, с обогреваемым коллектором, по сторонам которого установлены узлы смыкания, отличающийся тем, что, с целью упрощения конструкции узла смыкания, последний выполнен из двух вращающихся винтов, соединенных посредством кулачковых инерционных муфт и червячных передач с электродвигателем и входящих в зацепление с гайками подвижной плиты.

16 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный автомат | 1980 |

|

SU884897A2 |

| Токарный автомат | 1976 |

|

SU715244A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| Литьевой шприц-пресс автомат | 1957 |

|

SU116280A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Автомат для изготовления иголок Миллера | 1929 |

|

SU27369A1 |

| Станок-качалка с длинным ходом | 1936 |

|

SU53669A1 |

| ПУСКОВОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1926 |

|

SU6022A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1979 |

|

SU882704A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1938 |

|

SU57816A1 |

Авторы

Даты

1962-01-01—Публикация

1960-11-15—Подача