Известны механизмы для автоматической смены оправок, монтируемые на переднем столе стана.

Отличительная особенность предлагаемого механизма для смены оправок на автоматическом трубопрокатном стане заключается в том, что он содержит корпус с нижней проводкой, двухходовой пневмоцилиндр, на штоке которого укреплен рычаг с лотком, стол для оправок с наконечнпками и одноходовой ппевмопилиндр, перемещающий стол.

Механизм такой конструкции более надежен в эксплуатации и обеспечивает устой чивость процесса прокатки с одновременным уменьшением динамических нагрузок в момент захвата трубы валками.

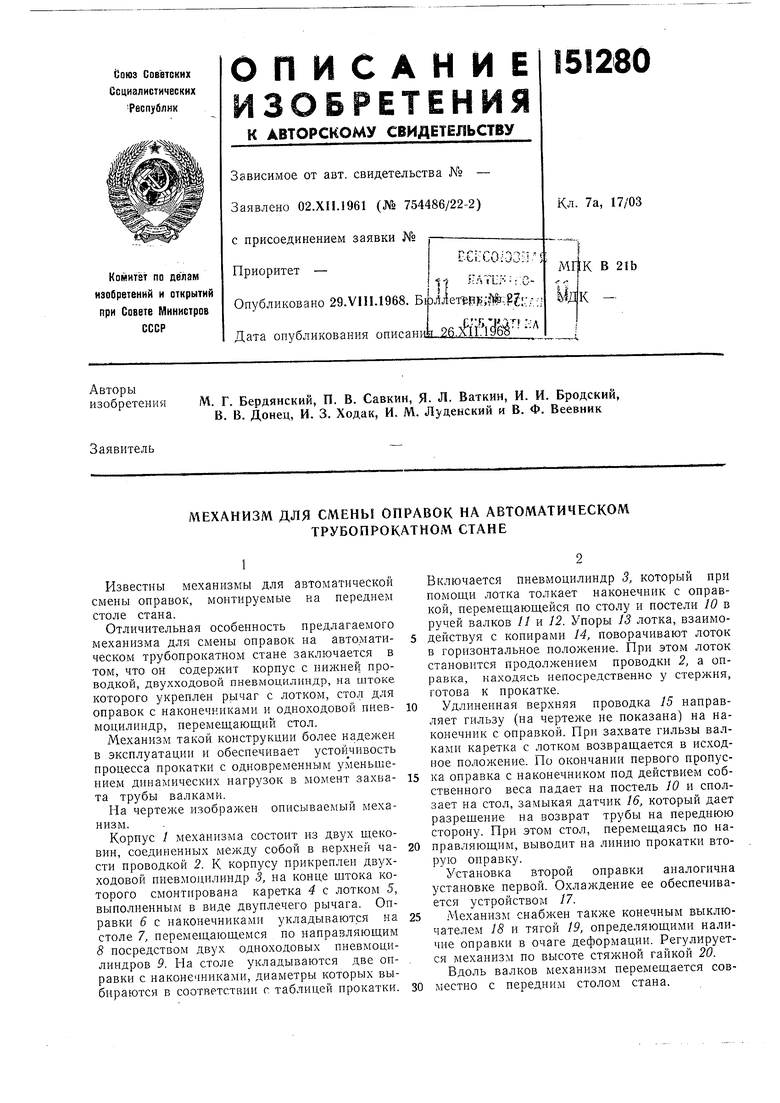

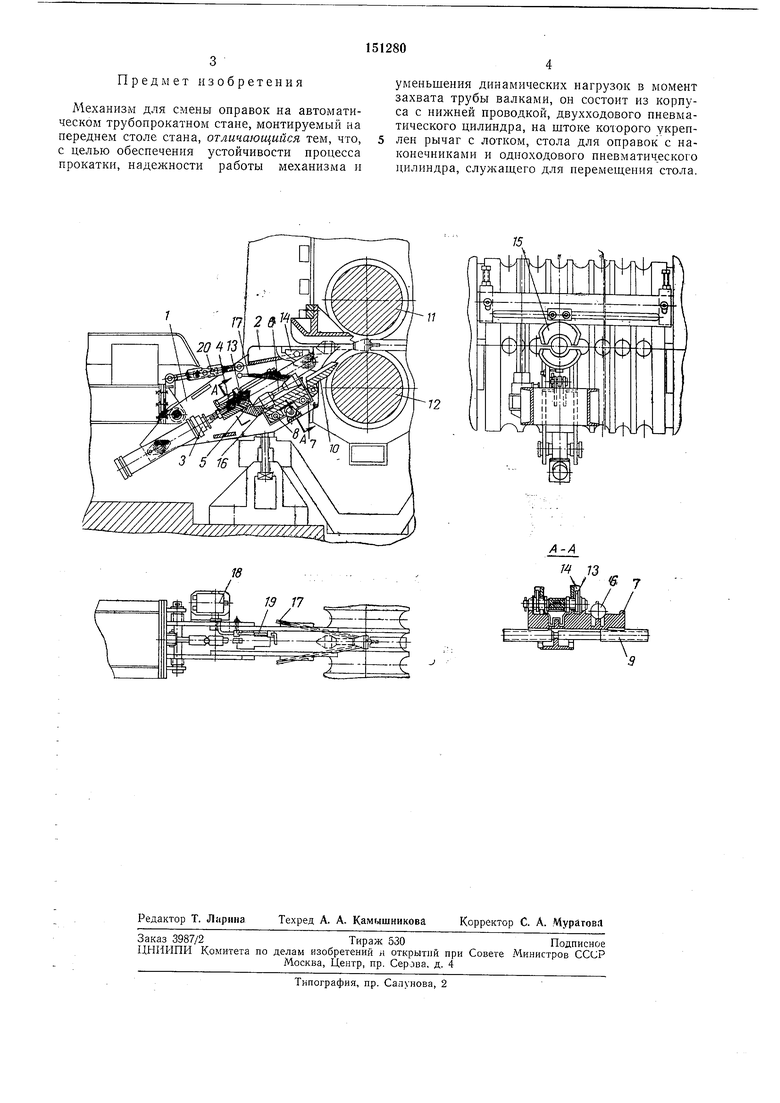

На чертеже изображен описываемый механизм.

Корпус / механизма состоит из двух шековпн, соединенных между собой в верхней части проводкой 2. К корпусу прикреплеп двухходовой пневмоцилиндр 3, на конце штока которого смонтирована каретка 4 с лотком 5, выполненным в виде двуплечего рычага. Оправки 6 с наконечниками укладываются на столе 7, неремещающ.емся по направляющим 8 посредством двух одноходовых пневмоцилиндров 9. На столе укладываются две оправки с наконечниками, диаметры которых выбираются в соответствии с таблицей прокатки.

Включается пневмоцилиндр 3, который при помощи лотка толкает наконечник с оправкой, перемещающейся по столу п постели 10 в ручей валков 11 тл 12. Упоры 13 лотка, взаимодействуя с копирами 14, поворачивают лоток в горизонтальное положепие. При этом лоток становится продолжением проводки 2, а оправка, находясь непосредственно у стержня, готова к прокатке.

Удлиненная верхняя проводка 15 направляет гильзу (на чертеже не показана) на наконечник с оправкой. При захвате гильзы валками каретка с лотком возвращается в исходное положение. По окончании первого пропуска оправка с наконечником под действием собственного веса падает на постель 10 и сползает на стол, замыкая датчик 16, который дает разрешение на возврат трубы на переднюю сторону. При этом стол, перемещаясь по направляющим, выводит на линию прокатки вторую оправку.

Установка второй оправки аналогична установке первой. Охлалсдение ее обеспечивается устройством 17.

.Механизм снабжен также конечным выключателем 18 и тягой 19, определяющими наличие оправки в очаге деформации. Регулируется механизм по высоте стяжной гайкой 20. Вдоль валков механизм перемещается совПредмет изобретения

Механизм для смены оправок на автоматическом трубопрокатном стане, монтируемый на переднем столе стана, отличающийся тем, что, с целью обеспечения устойчивости процесса прокатки, надежности работы механизма и

уменьшения динамических нагрузок в момент захвата трубы валками, он состоит из корпуса с нижней проводкой, двухходового пневматического цилиндра, на штоке которого укреплен рычаг с лотком, стола для оправок с наконечниками и одиоходового пневматического цилиндра, служаш;его для перемещения стола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм смены оправок автоматического трубопрокатного стана | 1974 |

|

SU505458A1 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

| МЕХАНИЗМ ДЛЯ СМЕНЫ ОПРАВОК НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 1970 |

|

SU275970A1 |

| Устройство для установки оправки на трубопрокатном стане | 1981 |

|

SU1039597A1 |

| Рабочая клеть косовалкового короткооправочного стана | 1977 |

|

SU740315A1 |

| Механизм установки оправки автоматического трубопрокатного стана | 1979 |

|

SU869877A2 |

| Рабочая клеть косовалкового короткооправочного стана | 1977 |

|

SU740316A1 |

| Механизм смены оправок на автоматстане | 1977 |

|

SU679268A1 |

| Механизм смены оправок трубопрокат-НОгО CTAHA | 1979 |

|

SU831241A1 |

| МЕХАНИЗМ СМЕНЫ ОПРАВОК АВТОМАТСТАНА | 1966 |

|

SU184791A1 |

А-А / 73

В. 7

Авторы

Даты

1962-01-01—Публикация