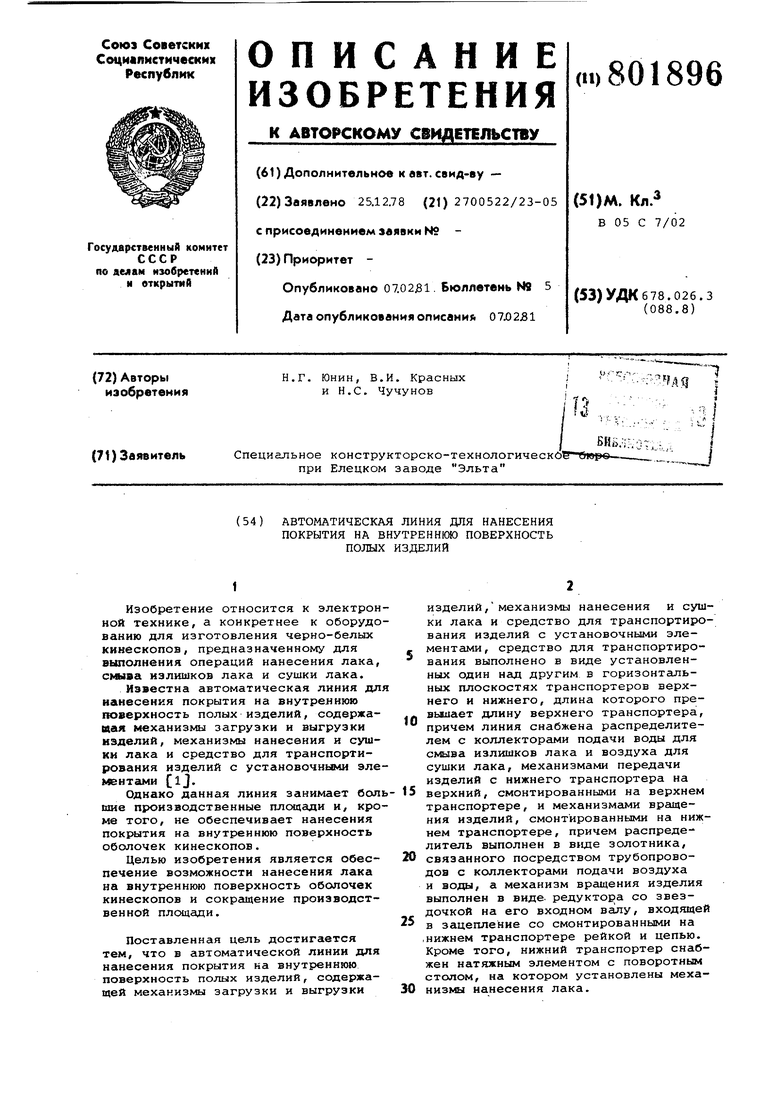

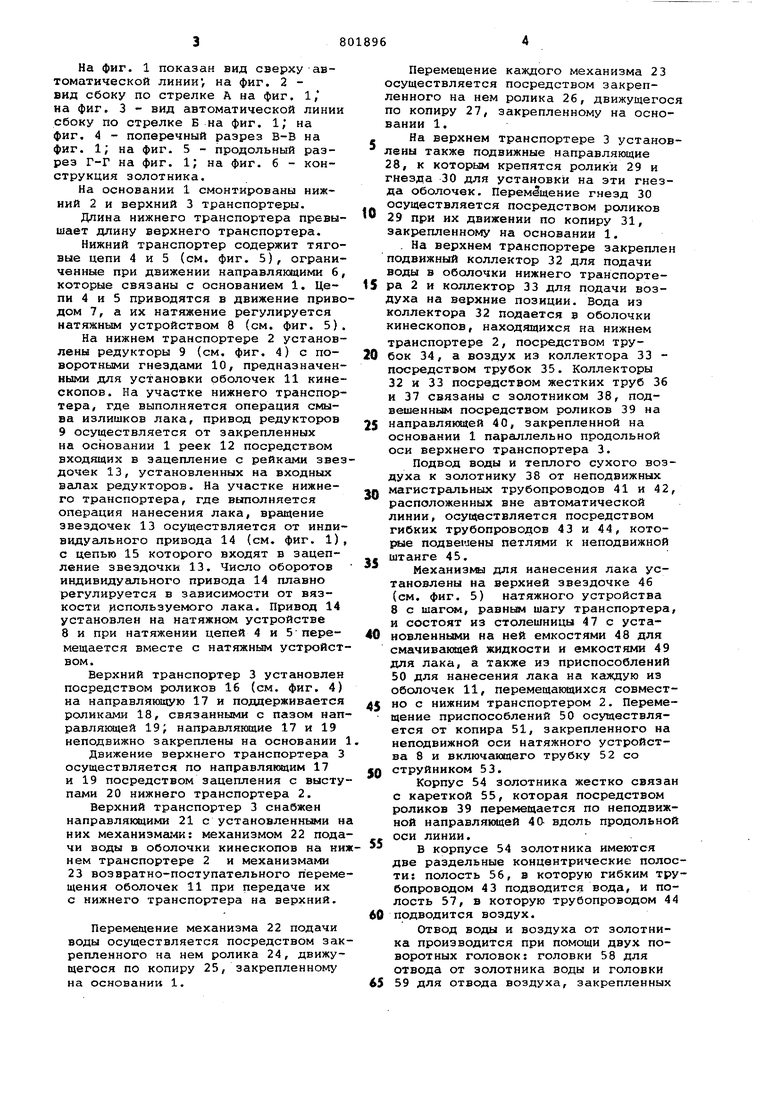

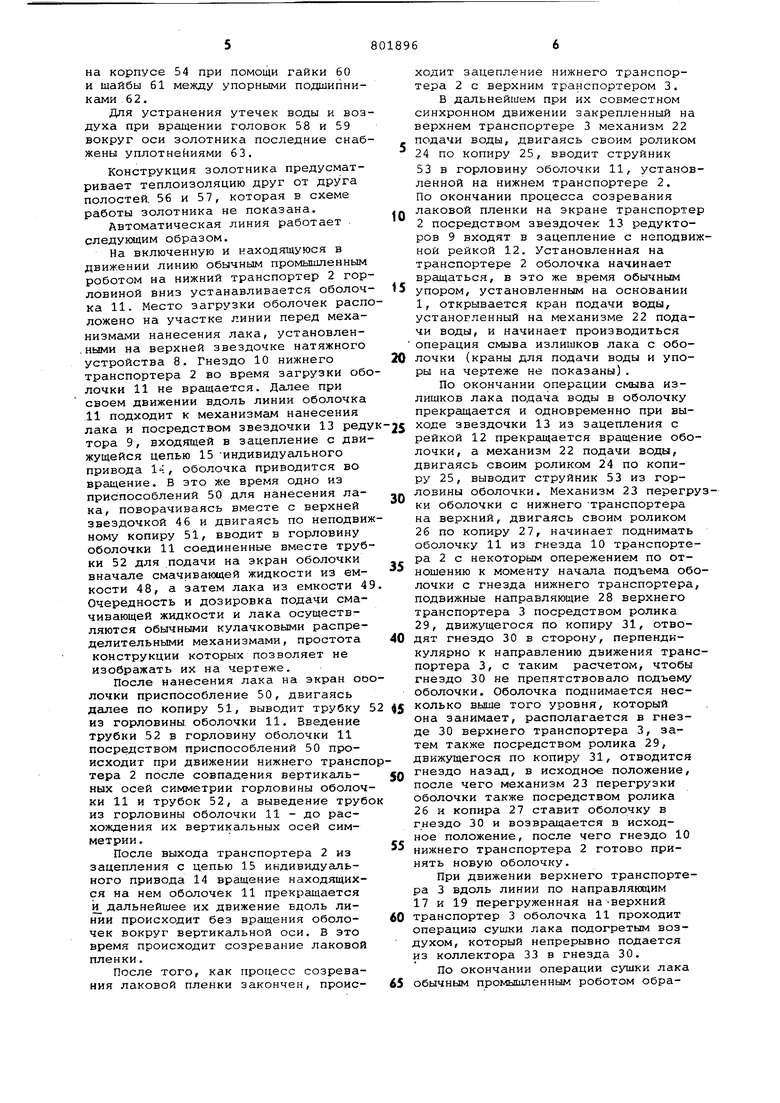

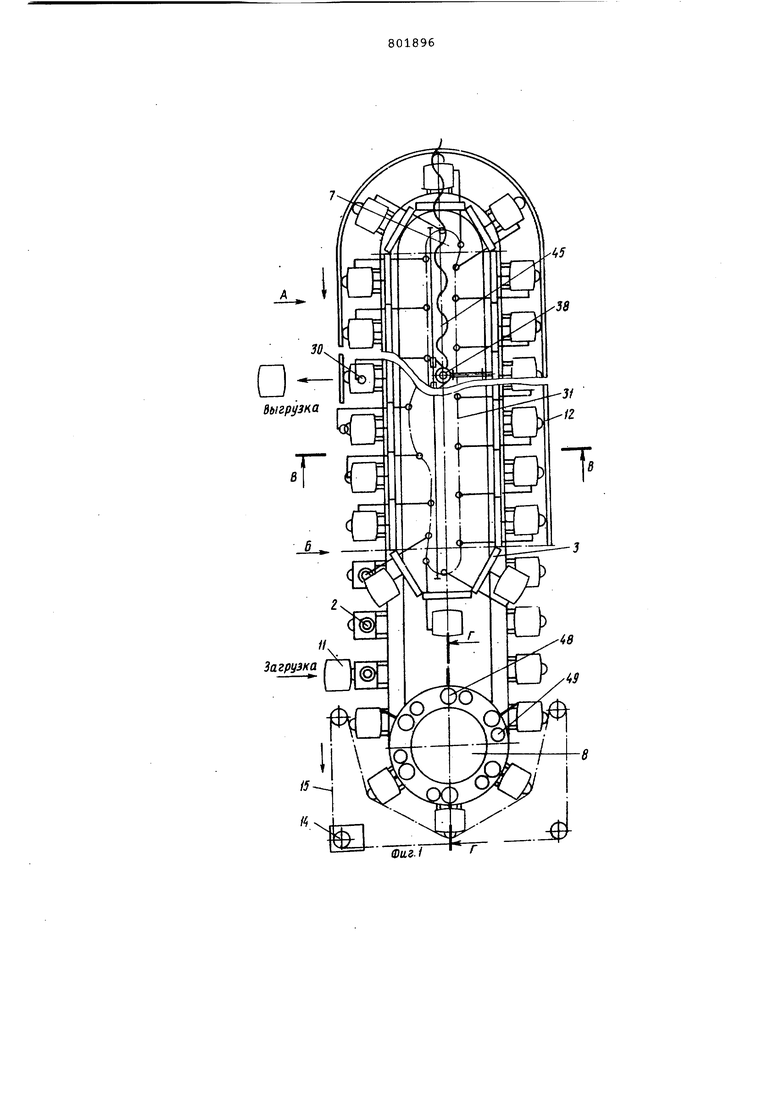

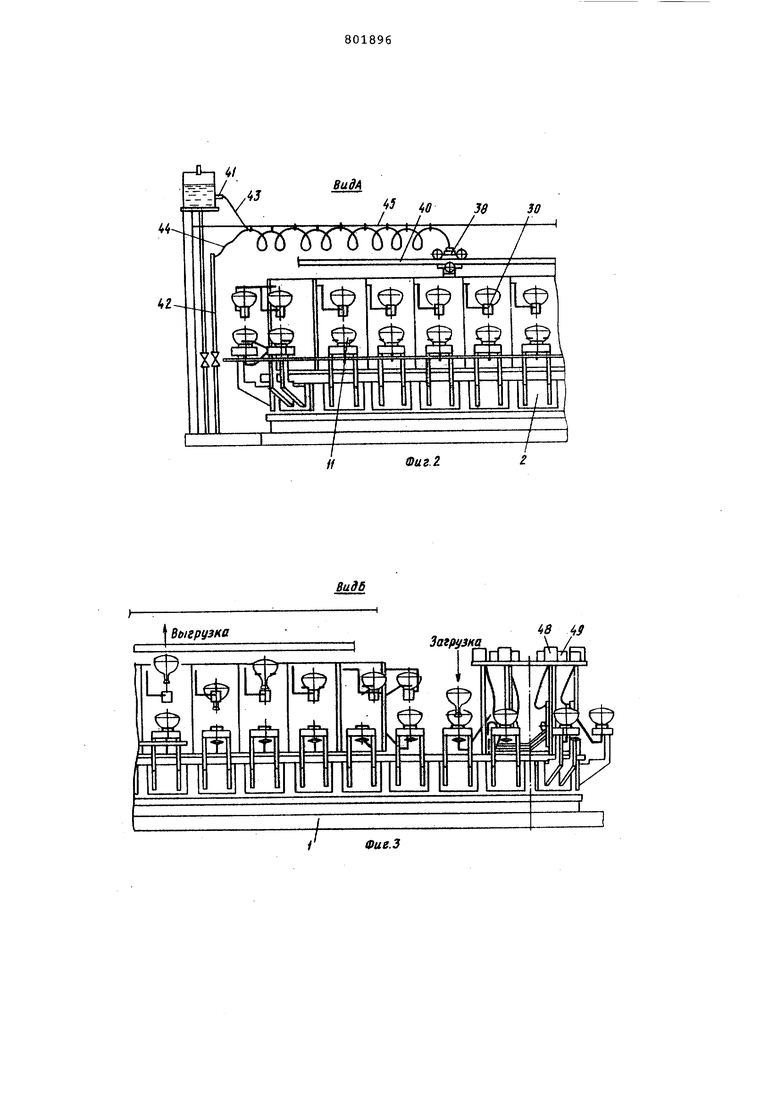

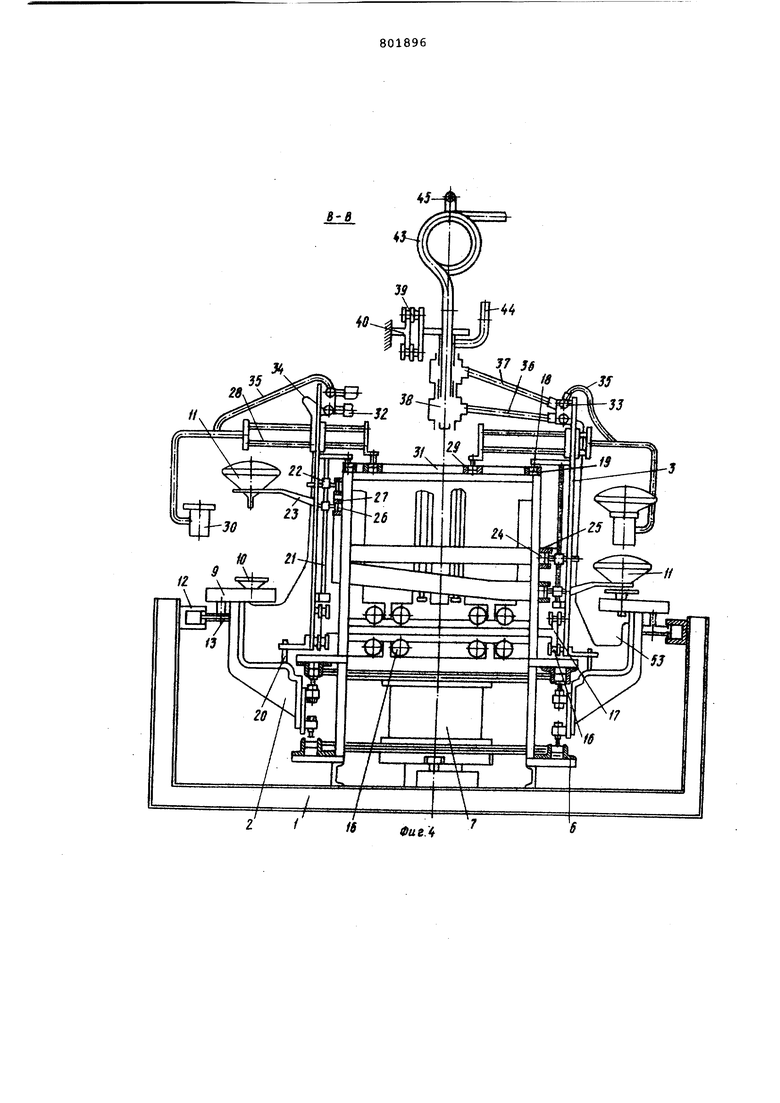

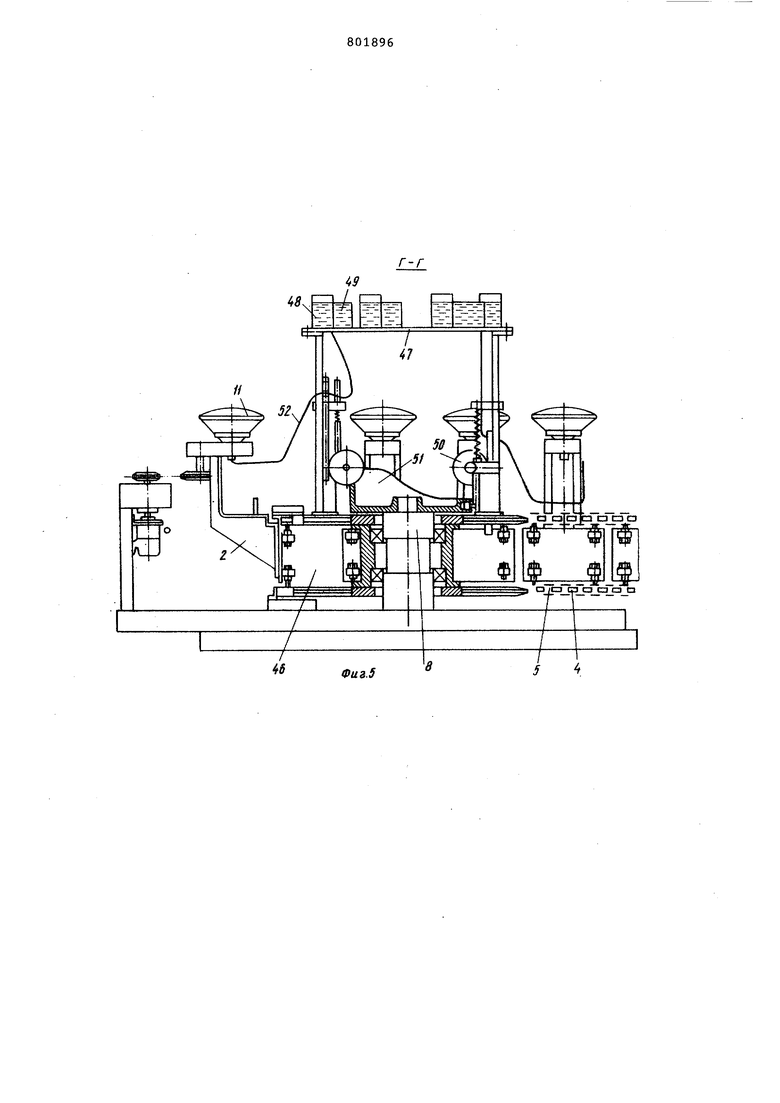

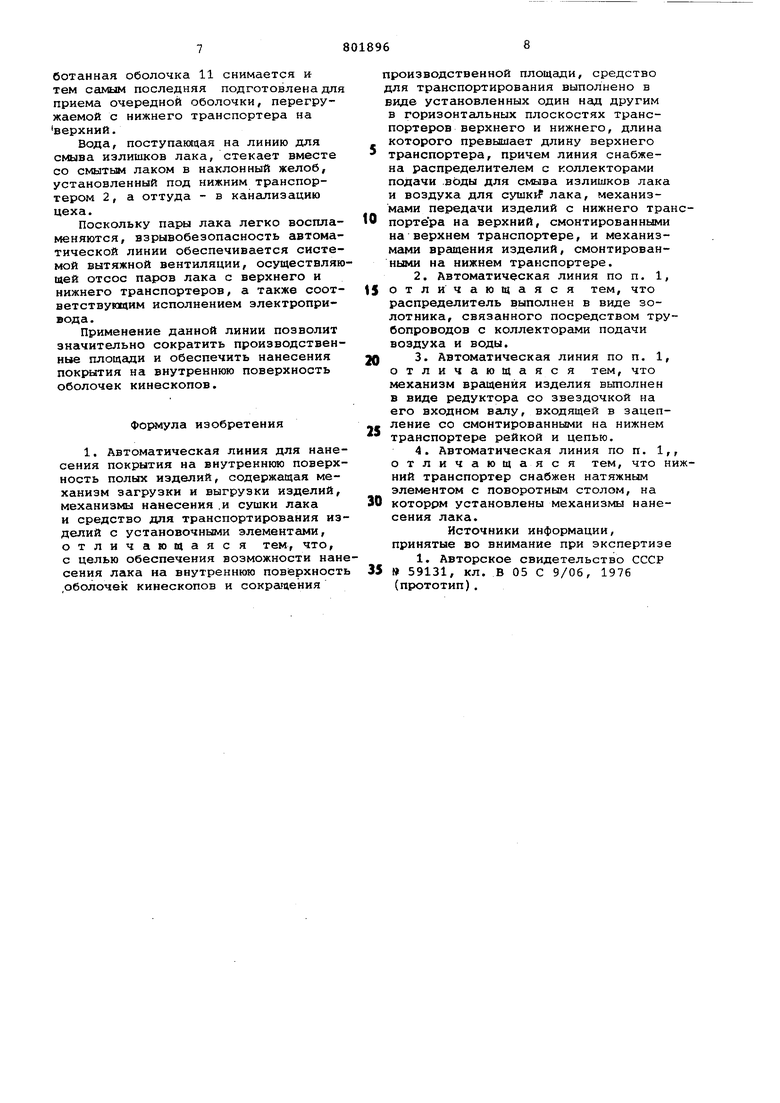

На фиг. 1 показан вид сверху автоматической линии , на фиг. 2 вид сбоку по стрелке А на фиг. 1/ на фиг. 3 - вид автоматической линии сбоку по стрелке Б на фиг. 1; на фиг. 4 - поперечный разрез В-В на фиг. 1; на фиг. 5 - продольный разрез Г-Г на фиг. 1; на фиг. 6 - конструкция золотника.

На основании 1 смонтированы нижний 2 и верхний 3 транспортеры.

Длина нижнего транспортера превышает длину верхнего транспортера.

Нижний транспортер содержит тяговые цепи 4 и 5 (см. фиг. 5), ограниченные при движении направляющими 6, которые связаны с основанием 1. Цепи 4 и 5 приводятся в движение приводом 7, а их натяжение регулируется натяжным устройством В (см. фиг. 5). На нижнем транспортере 2 установлены редукторы 9 (см. фиг. 4) с поворотными гнездами 10, предназначенньами для установки оболочек 11 кинескопов. На участке нижнего транспортера, где выполняется операция смыва излишков лака, привод редукторов 9 осуществляется от закрепленных на основании 1 реек 12 посредством входящих в зацепление с рейками звездочек 13, установленных на входных валах редукторов. На участке нижнего транспортера, где выполняется операция нанесения лака, вращение звездочек 13 осуществляется от индивидуального привода 14 (см. фиг. 1), с цепью 15 которого входят в зацепление звездочки 13. Число оборотов индивидуального привода 14 плавно регулируется в зависимости от вязкости используемого лака. Привод 14 установлен на натяжном устройстве 8 и при натяжении цепей 4 и 5 перемещается вместе с натяжным устройством.

Верхний транспортер 3 установлен посредством роликов 16 (см. фиг. 4) на направляющую 17 и поддерживается роликс1ми 18, связанными с пазом направляквдей 19; направляющие 17 и 19 неподвижно закреплены на основании 1

Движение верхнего транспортера 3 осуществляется по направляющим 17 и 19 посредством зацепления с выступами 20 нижнего транспортера 2.

Верхний транспортер 3 снабжен направляющими 21 с установленньв«1и на них механизмами: механизмом 22 подачи воды в оболочки кинескопов на нижнем транспортере 2 и механизмами 23 возвратно-поступательного перемещения оболочек 11 при передаче их с нижнего транспортера на верхний.

Перемещение механизма 22 подачи воды осуществляется посредством закрепленного на нем ролика 24, движущегося по копиру 25, закрепленному на основании 1.

Перемещение каждого механизма 23 осуществляется посредством закрепленного на нем ролика 26, движущегося по копиру 27, закрепленному на основании 1.

. На верхнем транспортере 3 установлены также подвижные направляющие 28, к которым крепятся ролики 29 и гнезда 30 для установки на эти гнезда оболочек. Перемещение гнезд 30 0 °°У ®°твляется посредством роликов 29 при их движении по копиру 31, закрепленному на основании 1.

На верхнем транспортере закреплен подвижный коллектор 32 для подачи воды в оболочки нижнего транспортера 2 к коллектор 33 для подачи воздуха на верхние позиции. Вода из коллектора 32 подается в оболочки кинескопов, находящихся на нижнем транспортере 2, посредством трубок 34, а воздух из коллектора 33 посредством трубок 35. Коллекторы 32 и 33 посредством жестких труб 36 и 37 связаны с золотником 38, подвешенным посредством роликов 39 на 5 направляющей 40, закрепленной на основании 1 параллельно продольной оси верхнего транспортера 3.

Подвод воды и теплого сухого воздуха к золотнику 38 от неподвижных Q магистральных трубопроводов 41 и 42, расположенных вне автоматической линии, осуществляется посредством гибких трубопроводов 43 и 44, котоjMJe подведены петлями к неподвижной . штанге 45.

Механизки для нанесения лака установлены на верхней звездочке 46 (см. фиг. 5) натяжного устройства 8 с шагсял, равным шагу транспортера, и состоят из столешницы 47 с установленными на ней емкостями 48 для смачиваквдей жидкости и емкостями 49 для лака, а также из приспособлений 50 для нанесения лака на каждую из оболочек 11, перемещающихся совместно с нижним транспортером 2. Перемещение приспособлений 50 осуществляется от копира 51, закрепленного на неподвижной оси натяжного устройства 8 и включающего трубку 52 со 0 струйником 53.

Корпус 54 золотника жестко связан с кареткой 55, которая посредством роликов 39 перемещается по неподвижной направляющей 40- вдоль продольной - оси линии. В корпусе 54 золотника имеются

две раздельные концентрические полости: полость 56, в которую гибким трубопроводом 43 подводится вода, и полость 57, в которую трубопроводом 44 60 подводится воздух.

Отвод воды и воздуха от золотника производится при помощи двух поворотных головок: головки 58 для отвода от золотника воды и головки 65 59 для отвода воздуха, закрепленных на корпусе 54 при помощи гайки 60 и шайбы 61 между упорными подшипни к ами 62. Для устранения утечек воды и во духа при вращении головок 58 и 59 вокруг оси золотника последние сна жены уплотнениями 63. Конструкция золотника предусматривает теплоизоляцию друг от друга полостей. 56 и 57, которая в схеме работы золотника не показана. Автоматическая линия работает следующим образом. На включенную и находящуюся в движении линию обычным промышленным роботом на нижний транспортер 2 гор ловиной вниз устанавливается оболоч ка 11. Место загрузки оболочек расп ложено на участке линии перед меха низмами нанесения лака, установлен.ньши на верхней звездочке натяжного устройства 8. Гнездо 10 нижнего транспортера 2 во время загрузки об лочки 11 не вращается. Далее при своем движении вдоль линии оболочка 11 подходит к механизмам нанесения лака и посредством звездочки 13 ред тора 9, входящей в зацепление с дви жущейся цепью 15 -индивидуального привода 14, оболочка приводится во вращение. В это же время одно из приспособлений 50 для нанесения лака, поворачиваясь вместе с верхней звездочкой 46 и двигаясь по неподви ному копиру 51, вводит в горловину оболочки 11 соединенные вместе труб ки 52 для подачи на экран оболочки вначсше смачивающей жидкости из емкости 48, а затем лака из емкости 4 Очередность и дозировка подачи смачивающей жидкости и лака осуществляются обычными кулачковыми распределительными механизмами, простота конструкции которых позволяет не изображать их на чертеже. После нанесения лака на экран оо лочки приспособление 50, двигаясь далее по копиру 51, выводит трубку из горловины оболочки 11. Введение трубки 52 в горловину оболочки 11 посредством приспособлений 50 происходит при движении нижнего трансп тара 2 после совпадения вертикальных осей симметрии горловины оболоч ки 11 и трубок 52, а выведение труб из горловины оболочки 11 - до расхождения их вертикальных осей симметрии. После выхода транспортера 2 из зацепления с цепью 15 индивидуального привода 14 вращение находящихся на нем оболочек 11 прекращается и дальнейшее их движение вдоль линии происходит без вращения оболочек вокруг вертикальной оси. В это время происходит созревание лаковой пленки. После того, как процесс созревания лаковой пленки закончен, происходит зацепление нижнего транспортера 2 с верхним транспортером 3. В дальнейшем при их совместном синхронном движении закрепленный на верхнем транспортере 3 механизм 22 подачи воды, двигаясь своим роликом 24 по копиру 25, вводит струйник 53 в горловину оболочки 11, установленной на нижнем транспортере 2. По окончании процесса созревания лаковой пленки на экране транспортер 2 посредством звездочек 13 редукторов 9 входят в зацепление с неподвижной рейкой 12. Установленная на транспортере 2 оболочка начинает вращаться, в это же время обычным упором, установленным на основании 1, открывается кран подачи воды, устаноЕленный на механизме 22 подачи воды, и начинает производиться операция смыва излишков лака с оболочки (краны для подачи воды и упоры на чертеже не показаны). По окончании операции смыва излишков лака подача воды в оболочку прекращается и одновременно при выходе звездочки 13 из зацепления с рейкой 12 прекращается вращение оболочки, а механизм 22 подачи воды, двигаясь своим роликом 24 по копиру 25, выводит струйник 53 из горловины оболочки. Механизм 23 перегрузки оболочки с нижнего транспортера на верхний, двигаясь своим роликом 26 по копиру 27, начинает поднимать оболочку 11 из гнезда 10 транспортера 2 с некоторым опережением по отношению к моменту начала подъема оболочки с гнезда нижнего транспортера, подвижные направляющие 28 верхнего транспортера 3 посредством ролика 29, движущегося по копиру 31, отводят гнездо 30 в сторону, перпендикулярно к направлению движения транспортера 3, с таким расчетом, чтобы гнездо 30 не препятствовало подъему оболочки. Оболочка поднимается несколько выше того уровня, который она занимает, располагается в гнезде 30 верхнего транспортера 3, затем также посредством ролика 29, движущегося по копиру 31, отводится гнездо назад, в исходное положение, после чего механизм 23 перегрузки оболочки также посредством ролика 26 и копира 27 ставит оболочку в гнездо 30 и возвращается в исходное положение, после чего гнездо 10 нижнего транспортера 2 готово принять новую оболочку. При движении верхнего транспортера 3 вдоль линии по направляющим 17 и 19 перегруженная наверхний ранспортер 3 оболочка 11 проходит перацию сушки лака подогретым возухом, который непрерывно подается з коллектора 33 в гнезда 30. По окончании операции сушки лака обычным промышленным роботом обработанная оболочка 11 снимается итем самым последняя подготовлена для приема очередной оболочки, перегружаемой с нижнего транспортера на верхний.

Вода, поступакяцая на линию для смыва излишков лака, стекает вместе со смытым лаком в наклонный желоб, установленный под нижним транспортером 2, а оттуда - в канализацию цеха.

Поскольку пары лака легко воспламеняются, взрывобезопасность автоматической линии обеспечивается системой вытяжной вентиляции, осуществляющей отсос паров лака с верхнего и нижнего транспортеров, а также соответствующим исполнением электропривода.

Применение данной линии позволит значительно сократить производственные площади и обеспечить нанесения покрытия на внутреннюю поверхность оболочек кинескопов.

изобретения

1. Автоматическая линия для нанесения покрытия на внутреннюю поверхность полых изделий, содержащая механизм загрузки и выгрузки изделий, механизмы нанесения .и сушки лака и средство для транспортирования изделий с установочными элементами, отличающаяся тем, что, с целью обеспечения возможности нанесения лака на внутреннюю поверхность оболочек кинескопов и сокращения

роизводственной площади, средство для транспортирования выполнено в виде установленных один над другим в горизонтальных плоскостях транспортеров верхнего и нижнего, длина которого превышает длину верхнего транспортера, причем линия снабжена распределителем с коллекторами подачи .воды для смыва излишков лака и воздуха для сушк1 лака, механизмами передачи изделий с нижнего транспортера на верхний, смонтированными на верхнем транспортере, и механизмами вращения изделий, смонтированными на нижнем транспортере.

2. Автоматическая линия по п. 1, отличающаяся тем, что распределитель выполнен в виде золотника, связанного посредством трубопроводов с коллекторами подачи воздуха и воды.

3. Автоматическая линия по п. 1, отличающаяся тем, что механизм вргиденйя изделия выполнен в виде редуктора со звездочкой на его входном вашу, входящей в зацепление со смонтированными на нижнем транспортере рейкой и цепью.

4. Автоматическая линия по п. 1,, отличающаяся тем, что нижний транспортер снабжен натяжным элементом с поворотным столом, на которрм установлены механизмы нанесения лака.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 59131, кл. В 05 С 9/06, 1976 (прототип).

45

38

Фи.г.1

Г-В-,

ВидА

3930

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для промывки изделий | 1981 |

|

SU995902A1 |

| Автомат для горячего нанесения покрытий на трубы | 1981 |

|

SU998576A1 |

| Устройство для наклейки этикеток на плоские поверхности изделий | 1981 |

|

SU1009913A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ДЕТАЛИ | 1970 |

|

SU277243A1 |

| Устройство для нанесения шликера на торец конуса оболочки цветного кинескопа | 1990 |

|

SU1748201A1 |

| Устройство для нанесения этикеток на тару | 1976 |

|

SU655600A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПИЩЕВЫХПРОДУКТОВ | 1970 |

|

SU423450A1 |

| Транспортное средство | 1990 |

|

SU1735163A1 |

| УСТРОЙСТВО для ОКРАШИВАНИЯ ЦЕМЕНТНОГО ШВАПОДВЕСНЫХ высоковольтных ИЗОЛЯТОРОВ | 1964 |

|

SU165206A1 |

| Устройство для выгрузки стеклянной тары из кассет моечной машины | 1982 |

|

SU1051044A1 |

Ъшрдзна

/Фие.Э

8 49

гМа 45..Е f 5 4

39

Воздух

Авторы

Даты

1981-02-07—Публикация

1978-12-25—Подача