Изобретение относится к производству вискозных волокон, в частности к регенерации осадительной ванны вискозного производства.

Цель изобретения - повышение выхода сульфата натрия без загрязнения его соединениями поливалентного металла .

Пример 1. 100 МП осадительной ванны, содержащей 132 г/л (0,269 г-экв) серной кислоты, 60 г/л (0,053 г-зкв) сульфата алюминия и 328 г/л сульфата натрия и имеющей температуру 48 С, нейтрализуют цри

интенсивном перемешивании (скорость вращения мешалки 440 об/мин} введением в нее в течение 0,8 ч 17,8 мл раствора гидроксида натрия концентрацией 560 г/л (0,249 г-экв), что соответствует нейтрализации 9-2% эквивалентов серной кислоть. Образовавшиеся кристаллы безводного сульфата натрия отфильтровывают. К фильтрату добавляют 5,4 мп раствора гидроксида натрия той же концентрации (0,0756 г-экв), что соответствует отношению эквивалентов гидроксида натрия к сумме эквивалентов оставшейся

3 51

серной кислоты и алюминия 1,04. Выпавший осадок гидроксида алюминия отделяют на центрифуге и растворяют в осадительной ванне. Фильтрат объемом 78 мл охлаждают до . Образовавшиеся кристаллы мирабилита (,, ) отфильтровывают. Масса полученного безводного сульфата натрия равна 4,1 г, а масса мирабилита 42,7 г. Примеси алюминия в полученном сульфате натрия не обнаружены.

При регенерации 100 мл осадительной ванны того же состава добавлени

Пример 3. 100 мл осадительной ванны, содержащей 128 г/л (0,261 г-экв) серной кислоты, 30 г/л

(0,012 г-экв) сульфата цинка и 312 г/л сульфата натрия и имеющей температуру 50 С, нейтрализуют при интенсивном перемешивании (скорость вращения мешалки 400 об/мин) введением в нее в течение 0,2 ч 13,3 г

(0,251 г-экв) твердого карбоНата натрия, что соответствует нейтрализации 96% эквивалентов серной кислоты. Образовавшиеся кристаллы безводного

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации компонентов осадительной ванны вискозного производства | 1988 |

|

SU1680814A1 |

| Способ выделения сульфата натрия | 1987 |

|

SU1495297A1 |

| Способ регенерации осадительной ванны | 1987 |

|

SU1502670A1 |

| Способ выделения сульфата натрия | 1987 |

|

SU1495296A1 |

| Способ переработки засоленных сульфат-хлоридных сточных вод | 1990 |

|

SU1830384A1 |

| Способ получения вискозных волокон | 1979 |

|

SU905345A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

| Способ регенерации осадительной ванны вискозного производства | 1983 |

|

SU1199837A1 |

| Способ регенерации осадительной ванны вискозного производства | 1988 |

|

SU1693139A1 |

| Способ регенерации травильного раст-BOPA, СОдЕРжАщЕгО СЕРНую КиСлОТуи жЕлЕзНый КупОРОС | 1977 |

|

SU827403A1 |

Изобретение относится к производству вискозных волокон, в частности к генерации осадительной ванны вискозного производства. Изобретение обеспечивает повышение выхода сульфата натрия без загрязнения его соединениями поливалентного металла за счет того, что осадительную ванну нейтрализуют в две стадии: на первой нейтрализуют 92-96% эквивалентов серной кислоты при введении щелочного агента в течение 0,2-0,8 ч с интенсивностью перемешивания 400-440 об/мин. Отделяют кристаллы безводного сульфата натрия. На второй стадии вводят такое количество щелочного агента, чтобы отношение эквивалентов щелочного агента к сумме эквивалентов оставшейся серной кислоты и поливалентного металла составляло 1,04-1,12. Отделяют образующийся осадок, содержащий соединение поливалентного металла (алюминий или цинк), и разбавляют его в щелочном растворе для приготовления вискозы или в циркулирующем объеме осадительной ванны. Затем проводят кристаллизацию сульфата натрия из нейтрализованного раствора, а маточный раствор направляют на растворение ксантогената целлюлозы. 1 табл.

ем карбоната натрия до нейтрализации 15 сульфата натрия отфильтровывают, перед кристаллизацией образуетсяК фильтрату добавляют 1,27 г

42,7 г мирабилита, из которого полу-(0,024 г-экв) твердого карбоната натчают 18,8 г безводного сульфата натрия . Дополнительный выход сульфата

рия, что соответствует отношению числа эквивалентов карбоната натрия к

натрия при регенерации ванны состав- 20 сумме эквивалентов оставшейся кисло- ляет 21,8%.ты и цинка 1,09. Выпавший осадок гидроксида цинка отфильтровывают и растПример 2. 100 мл осадительной ванны, содержащей 128 г/л (0,261 г-экв) серной кислоты, 51 г/л (0,045 г-экв) сульфата алюминия и 312 г/л сульфата натрия и имеющей температуру , нейтрализуют при интенсивном перемешивании (скорость вращения мешалки 400 об/мин) введениворяют в осадительной ванне. Фильт0

рат объемом 92 мл охлаждают до 10 С. 25 Образовавшиеся кристаллы мирабилита отфильтровывают. Масса полученного безводного сульфата натрия равна 7,6 г, а масса мирабилита 60,4 г. Примеси цинка в полученном сульфате

ем в нее в течение 0,6ч13,3г30 натрия не обнаружены.

(0,251 г-экв) твердого карбоната нат-При регенерации 100 мл осадительрия, что соответствует нейтрализацииной ванны того же состава по приме96% эквивалентов серной кислоты. Об-ру 2 образуется 60,4 г мирабилита,

разовавшиеся. кристаллы безводногоиз которого получают 26,2 г безвод-

35 ного сульфата натрия. Дополнительньй выход сульфата натрия при регенерации ванны предлагаемым способом составляет 28,6%.

Пример 4. .100 мл осадитель- ме эквивалентов оставшейся кислоты и 40 ной ванны, содержащей 128 г/л алюминия 1,12. Выпавший осадок гид-(0,261 г-экв) серной кислоты, 51 г/л

(0,046 г-экв) сульфата алюминия и 312 г/л сульфата натрия и имеющей температуру 50 С, нейтрализуют при 45 интенсивном перемешивании (скорость вращения мешалки.400 об/мин) введесульфата натрия отф:ильтровывают. К фильтрату добавляют 3,27 г (0,0622 г-экв) твердого карбоната натрия, что соответствует отношению эквивалентов карбоната натрия к сумроксида алюминия отделяют на центрифуге и растворяют в растворе гидроксида натрия, используемом для приготовления вискозы. Фильтрат объемом 45 мл охлаждают до 10 С. Образовавшиеся кристаллы мирабилита отфильтровывают. Масса полученного безводного

нием в нее в течение 0,6 ч 14 г (0,246 г-экв) твердого карбоната натрия, что соответствует нейтрализации

нием в нее в течение 0,6 ч 14 г (0,246 г-экв) твердого карбоната натрия, что соответствует нейтрализации

сульфата натрия равна 7,2 г, а масса

мирабилита 31,1 г. Примеси алюминия Q94% эквивалентов серной кислоты. 06в полученном сульфате натрия не рбна-разовавшиеся кристаллы отфильтровываружены.ют. К фильтрату добавляют 3,18 г

При регенерации 100 мл осадитель-(0,060 г-экв) твердого карбоната натной ванны того же состава по приме-рия, что соответствует отношению чисру 2 образуется 31,1 г мирабилита, эквивалентов карбоната натрия к

которого получают 13,7 г безводногосумме эквивалентов оставшейся серной

сульфата натрия. Дополнительный выходкислоты и алюминия 1,00, Выпавший

сульфата натрия при регенерации ванны составляет 52,5%.

рия, что соответствует отношению числа эквивалентов карбоната натрия к

воряют в осадительной ванне. Фильт0

рат объемом 92 мл охлаждают до 10 С. Образовавшиеся кристаллы мирабилита отфильтровывают. Масса полученного безводного сульфата натрия равна 7,6 г, а масса мирабилита 60,4 г. Примеси цинка в полученном сульфате

нием в нее в течение 0,6 ч 14 г (0,246 г-экв) твердого карбоната натрия, что соответствует нейтрализации

осадок гидроксида алюминия отделяют на центрифуге и растворяют в осади51

тельной ванне. Фильтрат объемом 48 м охлаждают до 10°С, Образовавшиеся кристаллы Мирабилита отфильтровывают Масса полученного безводного сульфата натрия равна 6,4 г, а масса мирабилита 30,8 г. Безводньш сульфат натрия не содержит примесей, В мирабилите обнаружена примесь алюминия в количестве 0,008%.

При регенерации 100 мл осадитель- ной ванны того же состава по примеру 2 образуется 30,8 г мирабилита, из которого получают 13,4 г безводного сульфата натрия. Дополнительный выход сульфата натрия при регенерации ванны предлагаемым способом составляет 47,1%.

Пример 5 (контрольный). Оса дительную ванну нейтрализуют, а кристаллы безводного сульфата натрия отделяют при тех же условиях, как в примере 2, за исключением того, что . вводят сразу все количество карбоната натрия (в течение 2-4 с или 0,001 ч . Дополнительный выход безводного сульфата натрия составляет 51 ,8%. В безводном сульфате натрия обнаружена примесь алюминия в количестве 0,009%. Примеси алюминия в мирабилите не обнаружены.

Пример 6 (контрольный). Оса- дительную ванну нейтрализуют, а кристаллы безводного сульфата натрия отделяют и промывают при тех же условиях, как в примере 2, за исключением того, что нейтрализацию проводят без перемешивания. Дополнительный выход безводного сульфата натрия составляет 52,4%. В безводном сульфате нат- рия обнаружена примесь алюминия в количестве 0,024%. Примеси алюминия в мирабилите не обнаружены.

Пример 7 (контрольный). 100 мл осадительной ванны, содержащей 132 г/л (0,269 г-экв) серной кислоты, 60 г/л (0,053 г-экв) сульфата алюминия и 328 г/л сульфата натрия и имеющей температуру 50 С, нейтрализуют при интенсивном перемешивании (скорость вращения мешалки 440 об/мин) введением в нее в течение 0,8 ч 19,2 МП раствора гидроксида натрия концентрацией 560 г/л (0,269 г-экв), что соответствует нейтрализации 100% эквивалентов серной кислоты. Образовавшиеся кристаллы безводного сульфата натрия отфршьтровывают. К фильтрату добавляют 7,9 мп раствора падрок-

26

сида натрия концентрации 280 г/л (0,55 г-экв), что соответствует эквивалентному отношению гидроксида натрия к алюминия 1,04. Выпавший осадок гидроксида алюминия отделяют на центрифуге и растворяют в осадительной ванне. Фильтрат объемом 76 мп охлаждают до . Образовавшиеся кристалjbi мирабилита отфильтровывают. Масса полученного безводного сульфата натрия равна 4,4 г, а.масса мирабилита 42,6 г. Безводный сульфат натрия загрязнен алюминием в количестве

0,036%. Примеси алюминия в мирабилите не обнаружены.

Осадительную-ванну в том же объеме и того же состава регенерируют как в примере 2. Получают 42,6 г мирабилита, а затем после плавления и сушки 18,2 г безводного сульфата натрия. .Дополнительный выход сульфата натрия при регенерации ванны составляет 24,2%.

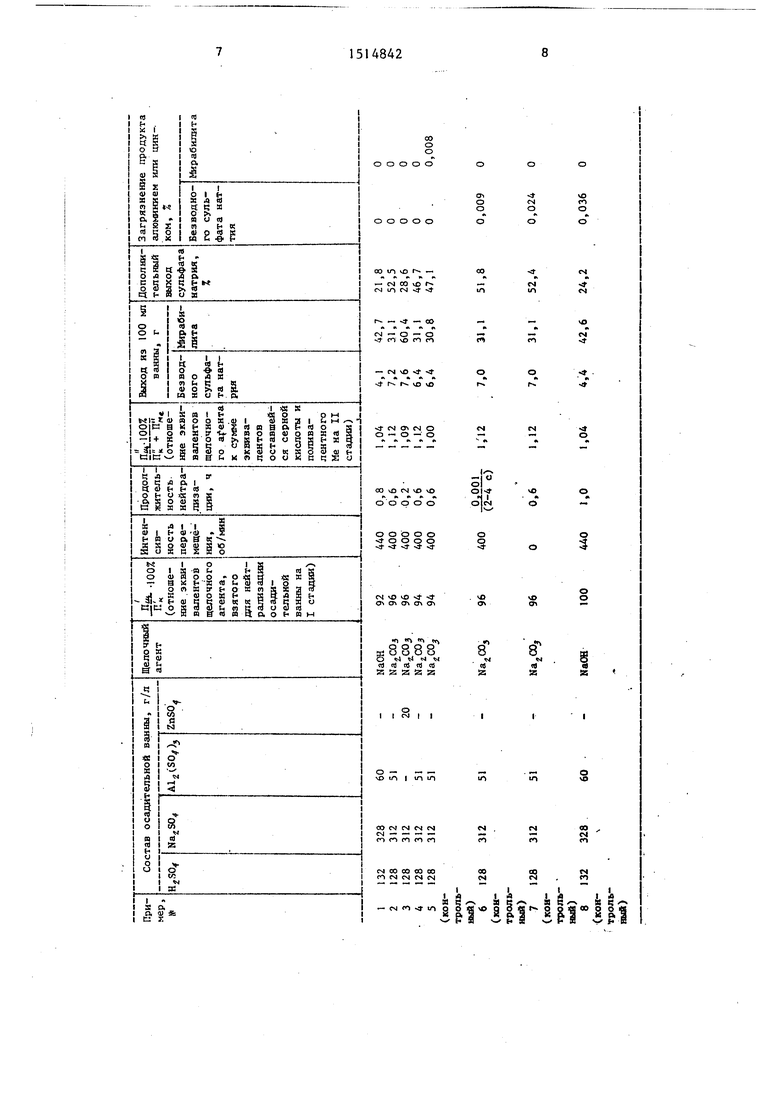

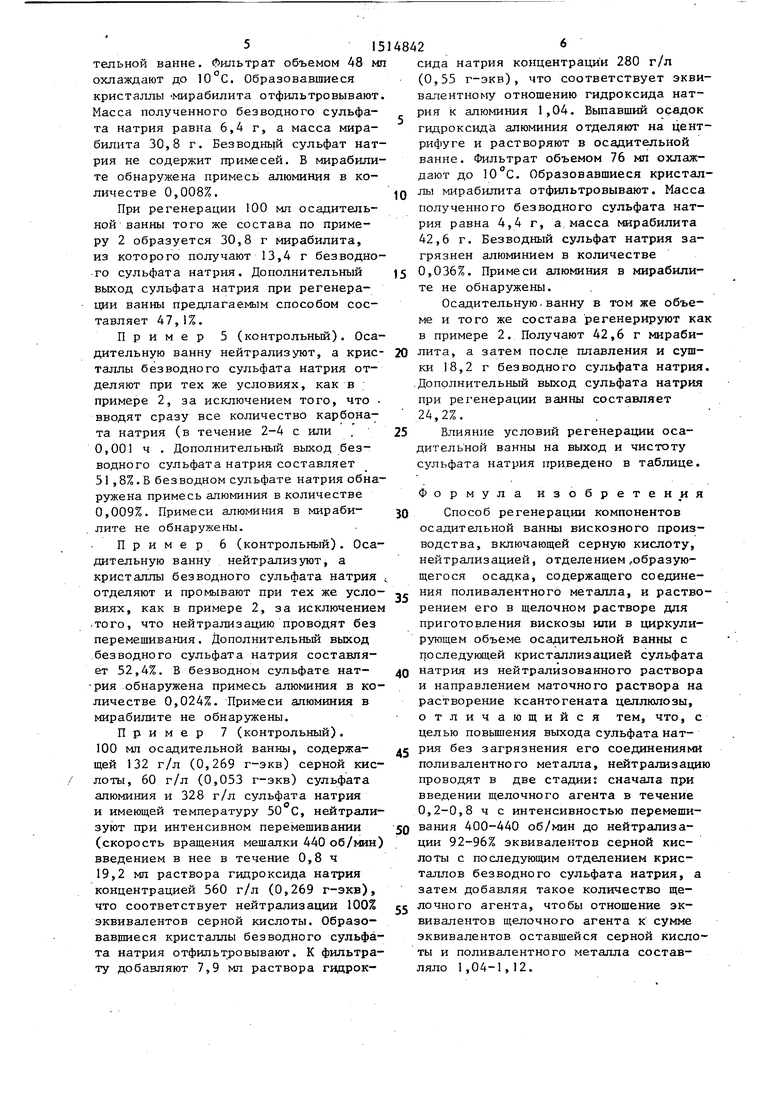

Влияние условий регенерации осадительной ванны на выход и чистоту сульфата натрия приведено в таблице.

Формула изобретения

Способ регенерации компонентов

осадительной ванны вискозного производства, включающей серную кислоту, нейтрализацией, отделением,образующегося осадка, содержащего соединения поливалентного металла, и растворением его в щелочном растворе для приготовления вискозы или в циркулирующем объеме осадительной ванны с последующей кристаллизацией сульфата

натрия из нейтрализованного раствора и направлением маточного раствора на растворение ксантогената целлюлозы, отличающийся тем, что, с целью повышения выхода сульфата натрия без загрязнения его соединениями поливалентного металла, нейтрализацию проводят в две стадии: сначала при введении щелочного агента в течение 0,2-0,8 ч с интенсивностью перемешивания 400-440 об/мин до нейтрализации 92-96% эквивалентов серной кислоты с последующим отделением кристаллов безводного сульфата натрия, а затем добавляя такое количество щелочного агента, чтобы отношение эквивалентов щелочного агента к сумме эквивалентов оставшейся серной кислоты и поливалентного металла составляло 1,04-1,12.

- сч о

I

о

VO го

о

м

1Г1

- «ч

so

Ш

о

о

8

«ч «

я

ts

(П

S

S

fS

«п

ie-. iSo

ьаси лс вс/

a li -8&i sai

-- нж «-«Pie s f E

| Авторское свидетельство СССР №924189, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-15—Публикация

1987-05-26—Подача