Изобретение относится к способам выделения сульфата натрия при регенерации технологического раствора оса- дительной ванны в производстве вискозного волокна.

Цель изобретения повышение чистоты целевого продукта за счет снижения содержания в нем примесей металлов .

Способ ocyD ecтвляют следующим образом.

Осадительную ванну, содержащую 120-140 г/л серной кислоты, 288- 320.г/л сульфата натрия и 16-96 г/л сульфатов алюминия, цинка, магния

и имеющую температуру 48-52 С, охлаждают до 5-10 С. Образовавшиеся кристаллы мирабилита отфильтровывают и анализируют на содержание примесных алюминия, цинка и магния, Затем мирабилит пpo швaют раствором карбамида с концентрацией 10-48 г/л, что соответствует молярному соотно- . шению примесный металл:карбамид, равному 1:(,0). Расход промывного раствора составляет 0,25 л/кг. Промытые кристаллы мирабилита плавят при температуре 60-80 0. Из расплава выделяют безводный сульфат натрия, который сушат. В готовом продукте

4

СО сд

К5

CD

определяют содержание примесных металлов. Вместо промьшки мирабилита водным раствором, карбамид можно вводить в расплав мирабилита. Содер- жание примесных металлов алюминия, цинка и магния в сульфате натрия снижается в 5-15 раз.

Пример 1. О,1л осадитель- ной ванны, содержащей 128 г/л серной кислоты, 320 г/л сульфата натрия и 80 г/л сульфата алюминия и имеющей температуру , охлаждают до . Образовавшиеся кристаллы мирабилита отфилЕтровьтают, Они содержат 0,84% сульфата алюминия, 20 г мирабилита промывают раствором карбамида объемо 5 мл и концентрацией 24 г/л, что соответствует молярному отношению алюминий;карбамин, равному 1:4. Зате мирабилит плавят при , выделяют из расплава безводный сульфат натрия фильтрованием и сушат. В полученном сульфате натрия содержание алюминия равно 0,0064%. Выход сульфата натрия 126 г или 39,4%.

П р и м е р 2. 0,1 л осадитель- ной ванны, содержащей 128 г/л серной кисло гы, 328 г/л: сульфата натрия и 80 г/л сульфата алюминия и имеющей температуру охлажданзт до 5°С. Образовавшиеся кристаллы мшлабипита отфильтровьшают. Они содержат 0,84% сульфата алюминия. 20 г мирабилита плавят при 48 С. В рас- плав вводят 0,117 г карбамида, что соответствует молярному отношению алюмингет и карбамида. 1:4. Из расплава вьщеляют безводный сульфат натрия центрифугированием и сушат. В полу- ченном сульфате натрия содержание алюминия равно 0,0100%. Выход сульфата натрия 160 г 1-ши 48,8%.

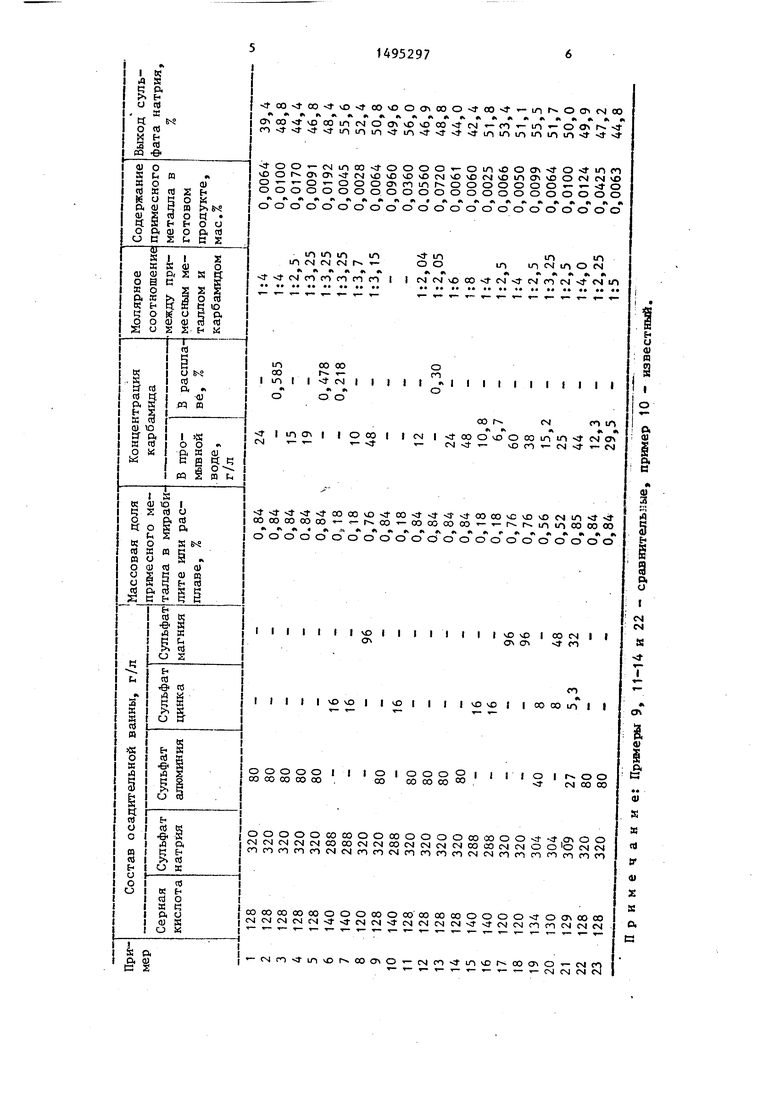

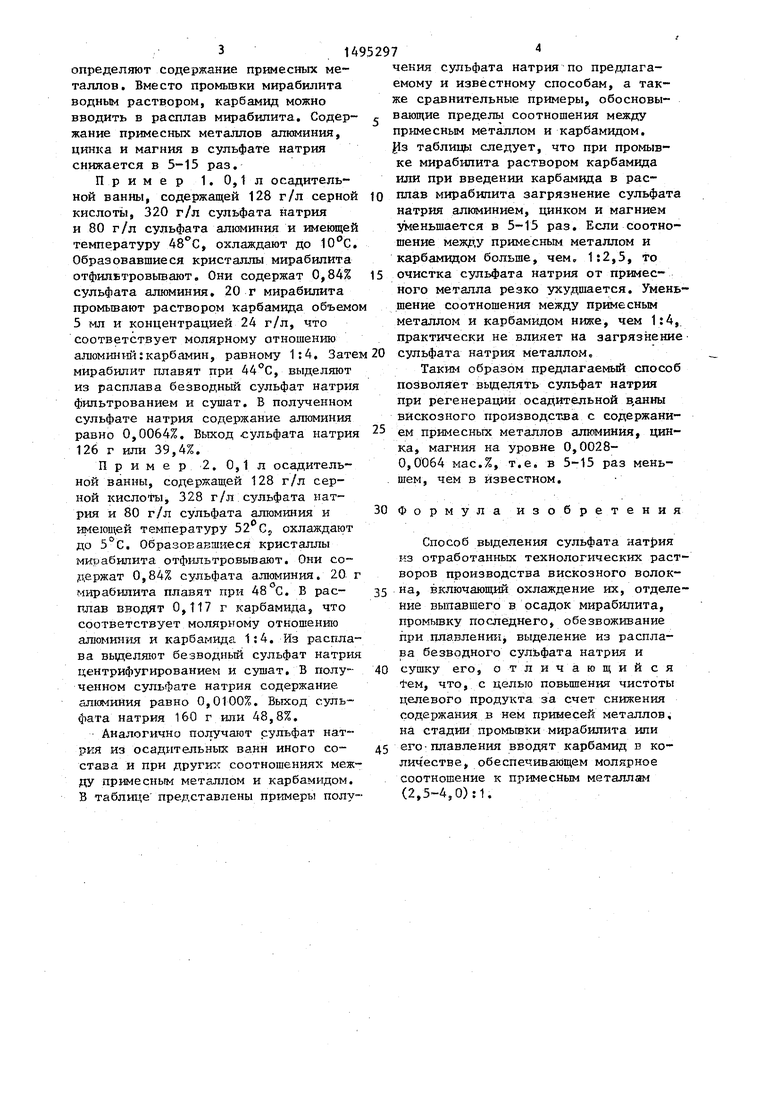

Аналогично получают сульфат нат- ркя из осадительных ванн иного со- стаза и при другшс соотношениях между примесным металлом и карбамидом. В таблице представлены примеры получения сульфата натрия по предлагаемому и известному способам, а также сравнительные примеры, обосновывающие пределы соотношения между примесным металлом и карбамидом. РЗ таблиф следует, что при промывке мирабилита раствором карбамида или при введении карбамида в расплав мирабилита загрязнение сульфата натрия алюминием, цинком и магнием уменьшается в 5-15 раз. Если соотношение между примесным металлом и карбамидом больше, чем, 1:2,5, то очистка сульфата натрия от примесного металла резко ухудшается. Уменьшение соотношения между пр1шесным металлом и карбамидом ниже, чем 1:4, практически не влияет на загрязнение сульфата натрия металлом

Таким образом предлагаемый способ позволяет вьщелять сульфат натрия при регенерации осадительной в,анны вискозного производства с содержанием примесных металлов алюминия, цинка, магния на уровне 0,0028- 0,0064 мас.%, т.е. в 5-15 раз меньшем, чем в известном.

Формула изобретения

Способ выделения сульфата натрия из отработанных технологических растворов производства вискозного волокна, включающий охлаждение их, отделение выпавшего в осадок мирабилита, промьюку последнего, обезвоживание при пла.влении, выделение из расплава безводного сульфата натрия и сушку его, отличающийся Фем, что, с целью повьш1ения чистоты целевого продукта за счет снижения содержания в нем примесей металлов, на стадии промывки мирабилита или его- плавления вводят карбамид в ко- лич естве, обеспечивающем молярное соотношение к примесным металлам (2,,0):1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации компонентов осадительной ванны вискозного производства | 1987 |

|

SU1514842A1 |

| Способ регенерации осадительной ванны | 1987 |

|

SU1502670A1 |

| Способ выделения сульфата натрия | 1987 |

|

SU1495296A1 |

| Способ регенерации компонентов осадительной ванны вискозного производства | 1988 |

|

SU1680814A1 |

| Технологическая линия для регенерации осадительной ванны | 1990 |

|

SU1763531A1 |

| МЕТОД ОТВЕРЖДЕНИЯ РАДИОАКТИВНЫХ И ДРУГИХ ВИДОВ ОПАСНЫХ ОТХОДОВ | 2009 |

|

RU2416832C2 |

| Способ регенерации осадительной ванны вискозного производства | 1983 |

|

SU1199837A1 |

| Способ выделения сульфата натрия | 1989 |

|

SU1742210A1 |

| Способ получения десятиводного сульфата натрия | 1989 |

|

SU1775362A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИРАБИЛИТА | 1969 |

|

SU240686A1 |

Изобретение относится к способам выделения сульфата натрия при регенерации технологического раствора осадительной ванны в производстве вискозного волокна. Цель изобретения состоит в повышении чистоты целевого продукта за счет снижения содержания в нем примеси металлов. Осадительную ванну, содержащую 120-140 г/л серной кислоты, 288-320 г/л сульфата натрия и 16-96 г/л сульфатов алюминия, цинка, магния и имеющую температуру 48-52°С, охлаждают до 5-10°С. Образовавшиеся кристаллы мирабилата отфильтровывают и промывают раствором карбамида концентрацией 10-48 г/л, что соответствует молярному соотношению примесный металл: карбамид = 1:(2,5-4,0). Расход промывного раствора 0,25 л/кг. Промытые кристаллы мирабилита плавят при 60-80°С. Из расплава выделяют безводный сульфат натрия и сушат его. Вместо промывки мирабилита карбамид можно вводить в расплав мирабилита. Содержание примесных металлов в сульфате натрия находится на уровне 0,0028-0,0064 мас.%, что в 5-15 раз меньше, чем в известном способе. 1 табл.

| Шихеева Л.В., Зырянов В.В | |||

| Сульфат натрия.- Л., 1978, с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Гетцё К | |||

| Производство вискозных волокон.- М.: Химия, 1972, с | |||

| Открытка или конверт | 1925 |

|

SU515A1 |

Авторы

Даты

1989-07-23—Публикация

1987-06-26—Подача