Изобретение относится к технологии производства искусственных химических волокон, в частности к регенерации осади- тельной ванны вискозного производства.

Цель изобретения - упрощение процесса и увеличение выхода сульфата натрия.

П р им е р 1.1360 госадительной ванны, содержащей 132 г серной кислоты, 308 г сульфата натрия и 60 г сульфата алюминия и имеющей температуру 53°С, нейтрализуют введением в нее 200 г карбоната натрия при перемешивании К полученной суспензии добавляют 214 г гидроксида натрия, что соответствует его концентрации в растворе 18%. Охлаждение содержимого реакционного сосуда начинают одновременно с введением в ванну карбоната натрия или на 5-10 мин раньше и продолжают до температуры 4°С. Температура реакционной смеси изменялась следующим образом:

Продолжительность охлаждения, мин О 5 10 15 20 25 30 35

1емпература, °С 53 36 21 16 12 8,5 5 4

Средняя скорость охлаждения 80 град/ч. Попученные кристаллы мирабилита и раствора разделяют центрифугированием и анализируют Содержание алюминия в твердой фазе составляетО,044% После промывки водой объемом 0,4 мл на 1 г твердой фазы загрязнение мирабилита алюминием не обнаружено. Кристаллы мирабилита плавят полученный безводный сульфат натрия сушат обычным способом, в резупьтапе получают товарный сульфат натрия, не загрязненный алюминием. Выход сульфата натрия оачен 453 г или 83% от теоретически возО 00

о

со

ложного количества. Маточный раствор, со- держашми 7,5% сульфата натрия, 18% гип- эоксида натрия и 2,6% алюмината натрия, 1смользуют для приготовления вискозы.

Г ри е р2. 1400 госадительной ванны, содержащей 100 г серной кислоты, 240 г сульфата натрия и 120 г сульфата алюминия и имеющей температуру 50°С, нейтрализуют vi подщелачивают гидроксидом натрия в количестве 296 г, что соответствует его концентрации в растворе 10,1%. Охлаждение содержимого реакционного сосуда начина- ог одновременно с введением в ванну гид- роксида натрия или на 5-10 мин раньше и продолжают до температуры 5°С. Гемпера- туре реакционной смеси изменялась следу- loiri i, -г о5разом:

Продолжительность охлаждения, мин ij t 10 1Б 20 27

Температура, °С 50 40 30 22 18,2 5

Средня скорость охлаждения 100 град/ч. Полученные кристаллы мирабилита и раствора разделяют центрифугированием и анализируют. Содержание алюминия в гпардой фазе составляет 0,056%. После промывка водой объемом 0,4 мл на 1 г твердой фазы загрязнение мирабилита алюминием не обнаружено. Кристаллы мирабилита плавят, полученный безводный сульфат натрия суша г обычным способом, в результате получают товарный сульфат натрия, не загрязненный алюминием, Выход сульфата натрия равен 372 г или 73,7% от теоретически возможного количества.

Маточный раствор, содержащий 12,4% сульфат натрия, 10,1% гидроксида натрия 4,6% алюмината натрия, используют для ф лготОЕленмя вискозы.

П pi/-, ме рЗ. 1320 госздительной ванны, содержащей 140 г серной кислоты, 320 г сульфата натрия и 20 г сульфата цинка и имеющей температуру 50°С, нейтрализуют введением в нее 165 г карбоната натрия при перемешивании. К полученной суспензии добавляют 102 г гидроксида натрия, что со- ответсге/ет его концентрации в растворе 10%. Охлаждение содержимого реакционного сосуда начинают одновременно с введением в ванну карбоната натрия или на 5-- Шмии раньше и продолжают до температуры 6°С, Температура реакционной смеси изменялась следующим образом:

Продолжительность охлаждения, мин О 5 10 15 20 27

Температура, °С 5029 18 13 9 6 Средняя скорость охлаждения 120 -руд/ч. Полученные кристаллы мирабилита и оьсл вора разделяют центрифугированием. Содержание цинка в твердой фазе со

ставяяет 0,004%. После промывки водой обь- емом 0,25 на 1 г твердой фазы загрязнение мирабилита цинком не обнаружено. После плавления кристаллов мирабилита и сушки

полученного при этом безводного сульфата натрия обычным способом получают товарный сульфат натрия, не загрязненный цинком. Выход сульфата натрия равен 422 г или 82,1 % от теоретически возможного количе0 ства,

Маточный раствор, содержащий 7,2% сульфата натрия, 10% гидроксида натрия и 1,2% цинката натрия, используют для приготовления вискозы.

5Пример4. 1320 госадительной ванны,

содержащей 140 г серной кислоты, 320 г сульфата натрия и 20 г сульфата алюминия и имеющей температуру 50°С, нейтрализуют и подщелачивают гидроксидом натрия в

0 количестве 168 г, что соответствует его концентрации в растворе 4%, Охлаждение содержимого реакционного сосуда начинают одновременно с введением в ванну гидро- ксидз натрия или на 5-10 мин раньше и

5 продолжают до температуры 10°С. Температура реакционной смеси изменялась следующим образом:

Продолжительность охлаждения, мин О 5 10 15 20

0Температура, °С 5022 16 12 10

Средняя скорость охлаждения 120 град/ч. Полученные кристаллы мирабилита и раствора разделяют центрифугированием. В твердой фазе обнаружены только сле5 ды алюминия. После промывки водой объемом 0,25 мл на 1 г твердой фазы загрязнение мирабилита алюминием не обнаружено. После плавления кристаллов мирабилита и сушки безводного сульфата

0 натрия получают товарный сульфат натрия, не загрязненный алюминием. Выход сульфата натрия равен 395 г или 76% от теоретически возможного количества.

Маточный раствор, содержащий 10,8%

5 сульфата натрия, 4% гидроксида натрия и 0,98% алюмината натрия, используют для приготовления вискозы.

П р и м е р 5 (контрольный). Регенерацию компонентов осадительной ванны про0 водят аналогично примеру 2, но раствор охлаждают со скоростью 150 град/ч. Содержание алюминия в твердой фазе составляет 0,213%. После промывки водой объемомО,4 мл на 1 г твердой фазы загрязнения мираби5 лита алюминием равно 0,131 %. Выход сульфата натрия равен 385 г или 72,1 %.

Примеры 2 и 5 показывают, что при охлаждении реакционной смеси со скоростью, большей 120 град/ч, продукт загрязняется алюминием значительно больше, чем в случае охлаждения со скоростью 80-120 град/ч.

П р и м е р 6 (контрольный). Регенерацию компонентов осадительной ванны проводят аналогично примеру 4, но гидроксид натрия вводят до содержания его в растворе 3,2%. Содержание алюминия в твердой фазе составляет 0,056%. Выход сульфата натрия 357 гили 70,4%.

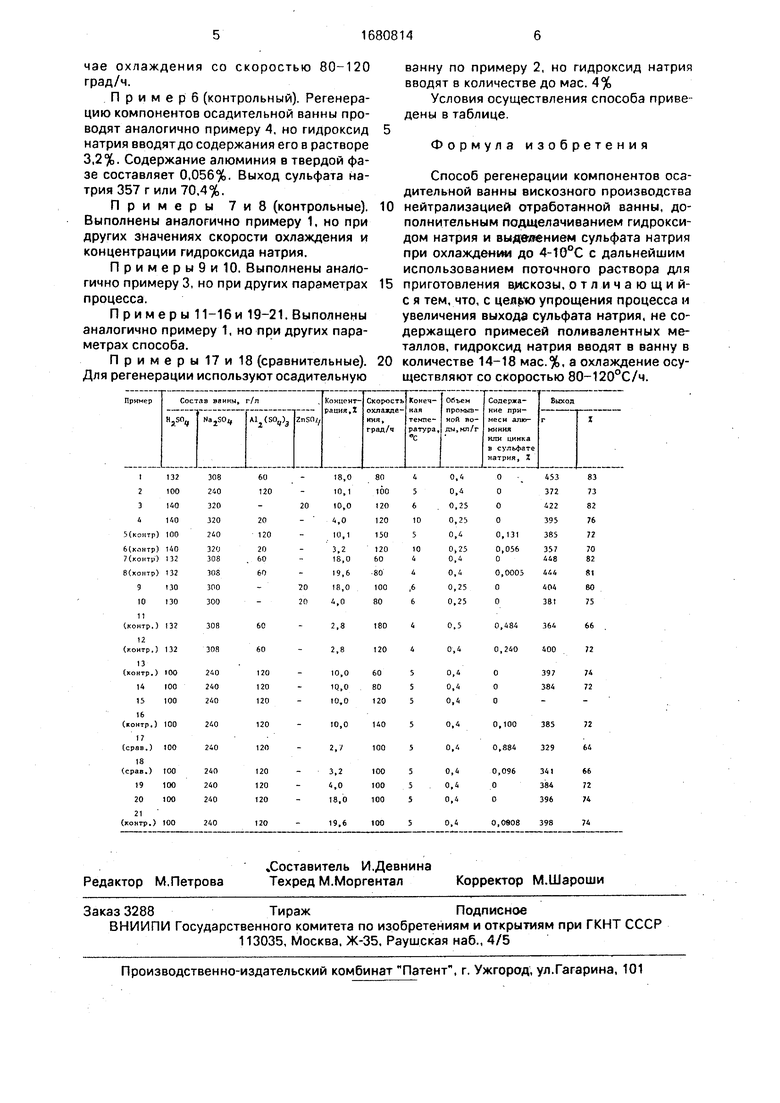

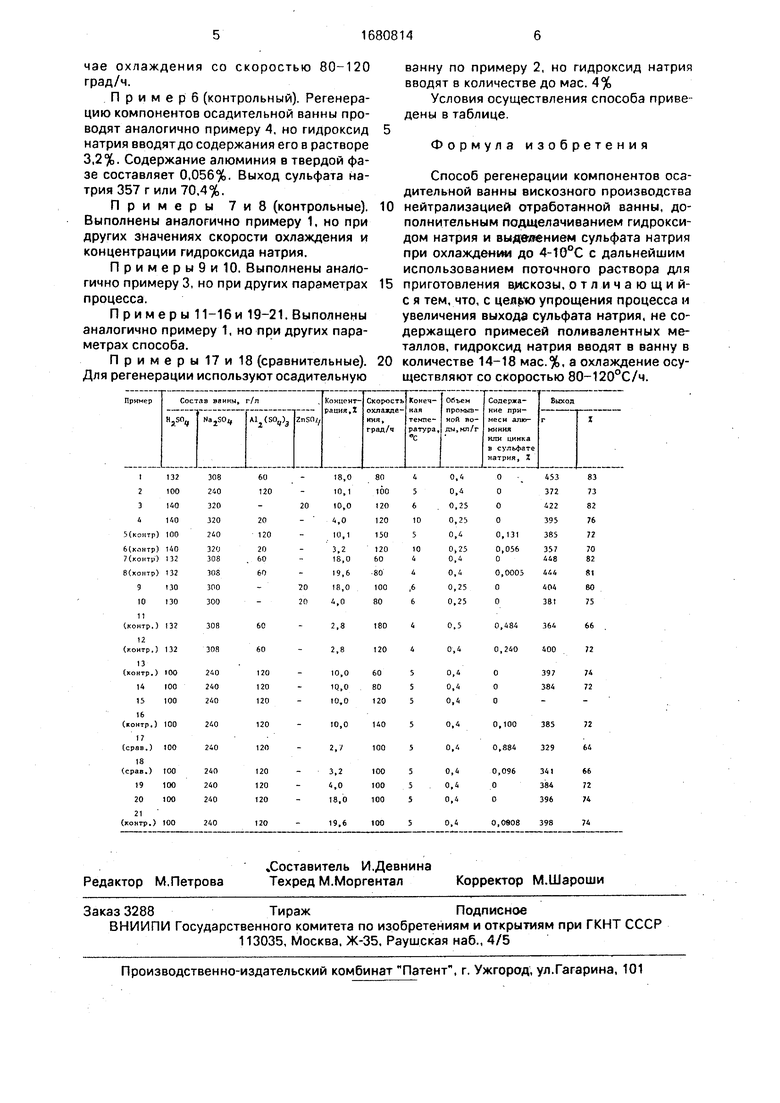

Примеры 7и8 (контрольные). Выполнены аналогично примеру 1, но при других значениях скорости охлаждения и концентрации гидроксида натрия.

Примеры9и10, Выполнены аналогично примеру 3, но при других параметрах процесса.

Примеры 11-16 и 19-21. Выполнены аналогично примеру 1, но при других параметрах способа.

Примеры 17и 18 (сравнительные). Для регенерации используют осадительную

ванну по примеру 2, но гидроксид натрия вводят в количестве до мае. 4%

Условия осуществления способа приведены в таблице.

Формула изобретения

Способ регенерации компонентов осадительной ванны вискозного производства нейтрализацией отработанной ванны, дополнительным подщелачиванием гидрокси- дом натрия и выделением сульфата натрия при охлаждении до 4-10°С с дальнейшим использованием поточного раствора для приготовления вдскозы, отличающий- с я тем, что, с цедрю упрощения процесса м увеличения выхода сульфата натрия, не содержащего примесей поливалентных металлов, гидроксид натрия вводят в ванну в количестве 14-18 мас.%, а охлаждение осуществляют со скоростью 80-120°С/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации компонентов осадительной ванны вискозного производства | 1987 |

|

SU1514842A1 |

| Способ выделения сульфата натрия | 1987 |

|

SU1495297A1 |

| Способ выделения сульфата натрия | 1987 |

|

SU1495296A1 |

| Способ регенерации осадительной ванны | 1987 |

|

SU1502670A1 |

| Способ регенерации осадительной ванны вискозного производства | 1988 |

|

SU1693139A1 |

| Способ кристаллизации сульфата натрия | 1987 |

|

SU1490084A1 |

| Способ получения вискозных волокон | 1979 |

|

SU905345A1 |

| Технологическая линия для регенерации осадительной ванны | 1990 |

|

SU1763531A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУЛЬФАТА И ХЛОРИДА НАТРИЯ ИЗ МИНЕРАЛИЗОВАННЫХ ВОД | 2004 |

|

RU2281258C2 |

| Способ получения десятиводного сульфата натрия | 1989 |

|

SU1775362A1 |

Изобретение относится к ехнологии производства искусственных химических волокон, в частности к регенерации осади- телькой ванны вискозного производства. Изобретение позволяет упростить процесс регенерации компонентов осадительной ванны и увеличить выход сульфата натрия, не содержащего примесей поливалентных металлов, за счет того, что отработанную ванну нейтрализуют, дополнительно подщелачивают гидроксидом натрия, вводя его в ванну в количестве 14-18 мас% Сульфат натрия выделяют при охлаждении до 4- 10°С со скоростью 80-120 град/ч. 1 табл.

| Авторское свидетельство СССР № 924189,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения вискозных волокон | 1979 |

|

SU905345A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-30—Публикация

1988-09-23—Подача