Изобретение относится к обработке мета.1лон давлением, а именно к спг)собам по.чучения герметичных днищ.

Целью изобретения является повьплеиие качесгва ютовою изделия за счет обеспечения 1 ер.метичности стыка кро.мок.

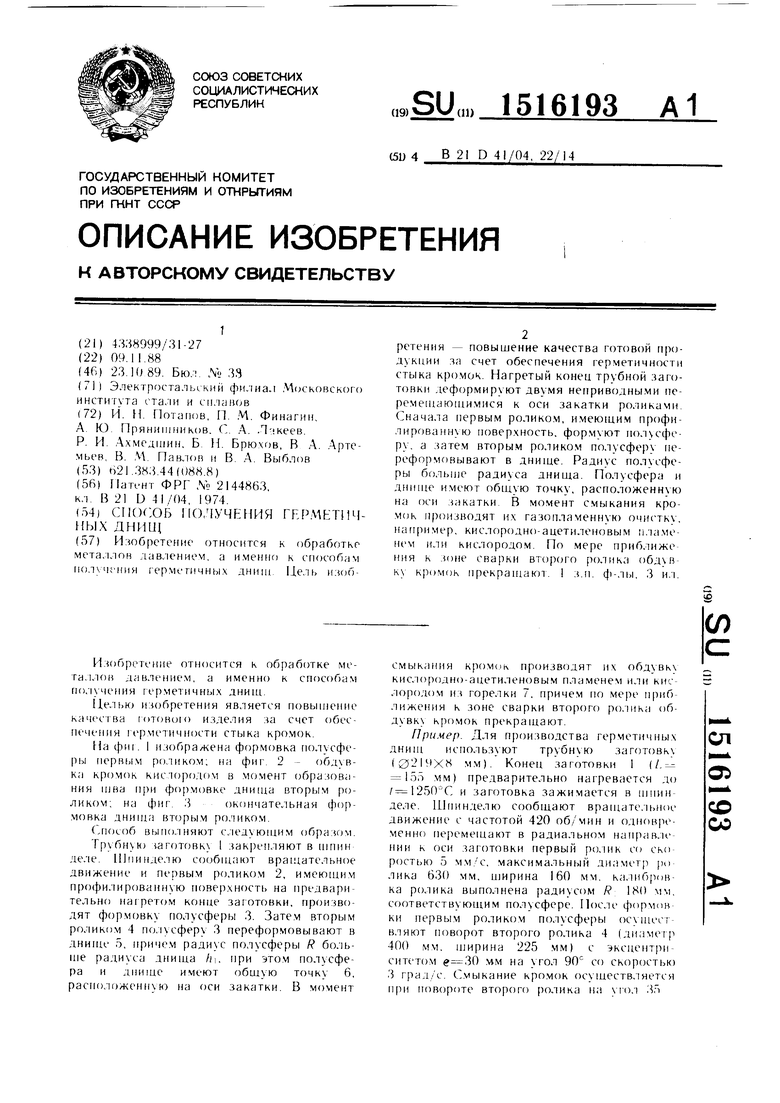

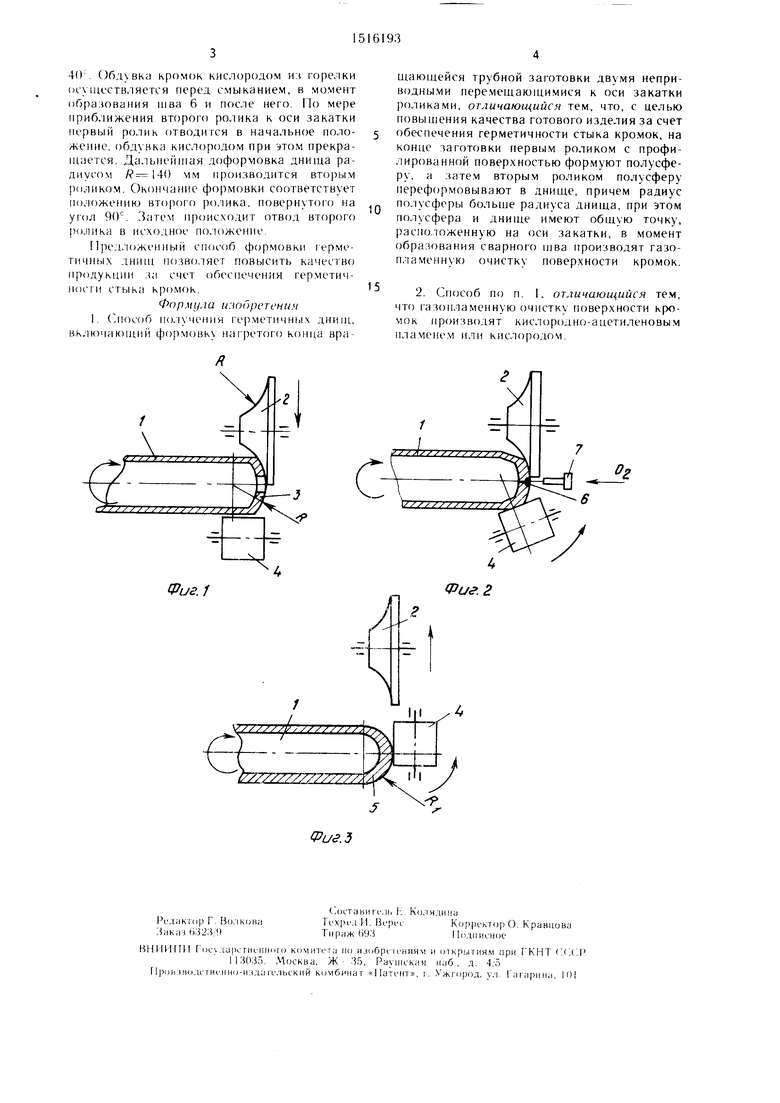

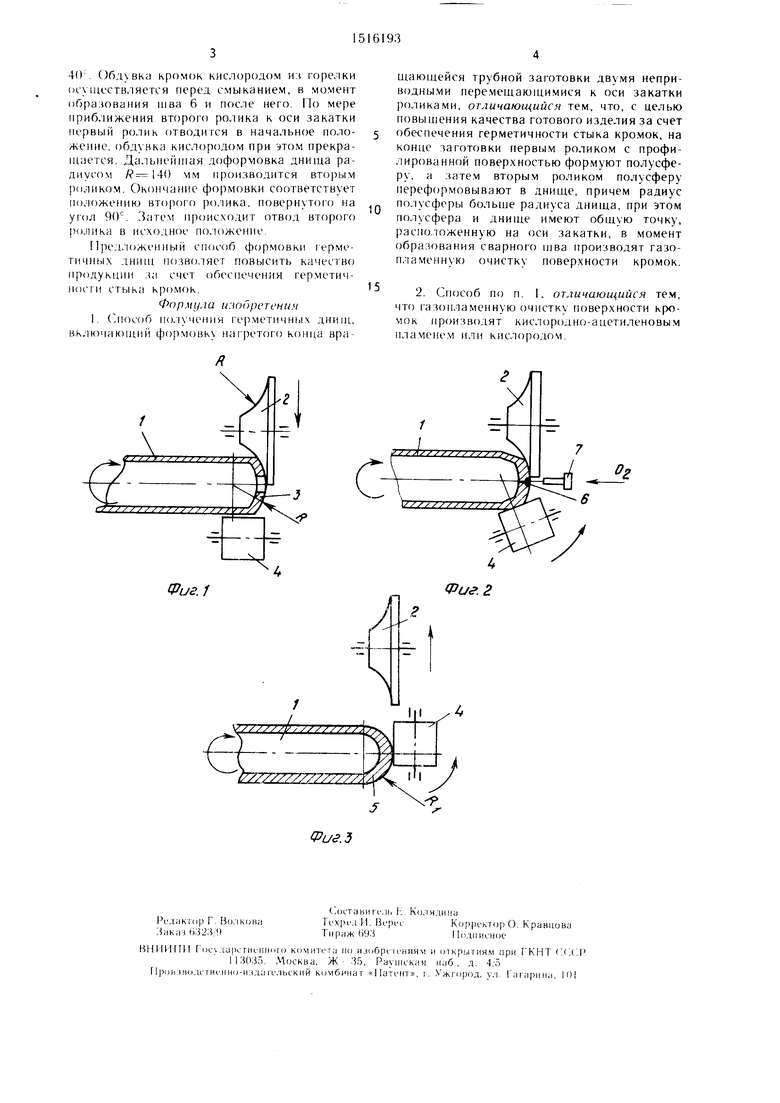

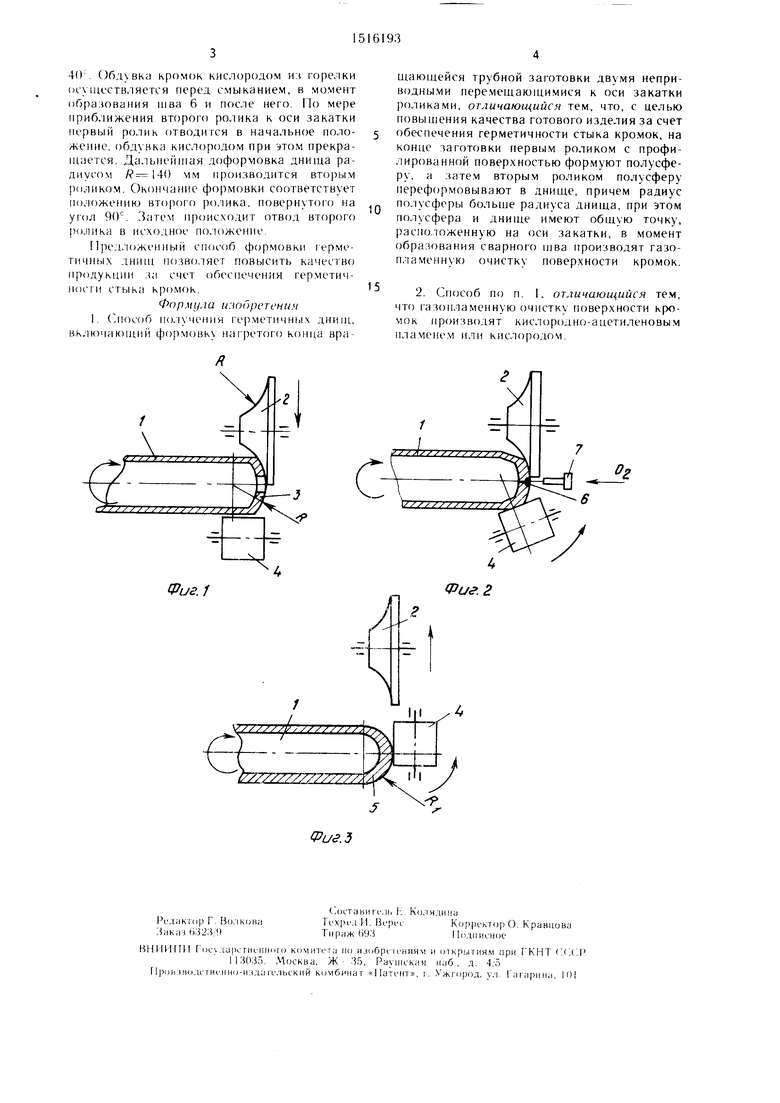

На фиг. I изображена формовка полусферы перв1)1.м роликом; на фиг. 2 - ка кром(ж кисюродо.м в .момент (.)бразова- ния щва при формовке вторым роликом; на фиг. 3окончательная фор- .мовка днища вт(.)ры.м роликом.

(лк)соб выполняют следующим обра:к)м.

Трубную заготовк} I зак1)епляют в 1ппин деле. Шпинделю со(.)бщак:1Т вращательное движение и первым роликом 2, имеющим про(|)илированную поверхность на предварительно нагретом конце заготовки, производят формовку полусферы 3. Затем вторым роликом 4 по;|усферу 3 переформовывают в днище 5, причем радиус полусферы R больше радиуса днища /п. при этом полусфера и днище имеют общую точку 6, расно.юженную на оси закатки. В момент

смыкания кром(.1К производят их обдувку кислородно-ацетиленовым пламенем или кислородом из горелки 7, причем по мере приближения к зоне сварки второго ро.-1ика об- кромок прекращают.

Пример. Для производства герметичных ДНИП1 используют трубную заготовку (02IMX8 мм). Конец заготовки 1 (/, 155 мм) предварительно нагревается до / 1250°С и заготовка зажимается в шпинделе. 1Пнинделю сообщают вращате. и.ное движение с частотой 420 об/мин и одновременно перемещают в радиальном направлении к оси заготовки первый ро.1ик со ско ростью 5 м.м/с. максимальный диаметр ро лика 630 мм. ц ирина 160 мм. калиб 1ов- ка ролика выполнена радиусом R 180 мм, соответствующим полусфере. После формой ки первым роликом полусферы осущест- в,пяют поворот второго ролика 4 (диамег|1 400 мм. ширина 225 мм) с : ксцентри- ситетом мм на угол 90 со скоростью 3 град/с. С.мыкание кромок осуществляется при повороте второго ролика на yi O.4 35

сл

О5

со

00

40 . () кромок кислородом из горелки осуществляется перед смыканием, в момент образования ujea 6 и после него. По мере приближения второго ролика к оси закатки первый ролик отводится в начальное положение, обдувка кислородом при утом прекращается. Дальнейшая,доформовка днища радиусом () мм производится вторым роликом. Окончание формовки соответствует положению второго ролика, повернутого на угол 90 Затем проис.ходит отвод второго )о,лика в исходное по.ложение.

ред,;1оженный способ формовки герме- тичны.х днищ 11озво,тяет повысить качество продукции за счет обеспечения герметичности стыка ,

Формула изобретения

1. (люсоб получения герметичны.х днищ, включаюиип формовку наг ретого конца вра

5

НАающейся трубной заготовки двумя неприводными перемещающимися к оси закатки роликами, отличающийся тем, что, с целью повышения качества готового изделия за счет обеспечения герметичности стыка кромок, на конце заготовки первым роликом с профилированной поверхностью формуют полусферу, а зате.м вторы.м роликом полусферу переформовывают в днище, причем радиус полусферы больц е радиуса днища, при этом полусфера и днище имеют общую точку, расположенную на оси закатки, в момент образования сварного Ц1ва производят газопламенную очистку поверхности кромок.

2. Способ по п, 1, отличающийся тем, что газопламенную очистку поверхности крю- мок производят кислородно-ацетиленовым пламенем или кислородом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных баллонов | 1989 |

|

SU1696066A1 |

| Способ изготовления днищ баллонов | 1981 |

|

SU978976A1 |

| Способ изготовления стальных корпусов для углекислотных огнетушителей | 2019 |

|

RU2705278C1 |

| Способ изготовления труб с фальцевым швом | 1983 |

|

SU1303211A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Устройство для формовки трубной заготовки | 1975 |

|

SU556862A1 |

Изобретение относится к обработке металлов давлением, а именно к способам получения герметичных днищ. Цель изобретения - повышение качества готовой продукции за счет обеспечения герметичности стыка кромок. Нагретый конец трубной заготовки деформируют двумя неприводными перемещающимися к оси закатки роликами. Сначала первым роликом, имеющим профилированную поверхность, формуют полусферу, а затем вторым роликом полусферу переформовывают в днище. Радиус полусферы больше радиуса днища. Полусфера и днище имеют общую точку, расположенную на оси закатки. В момент смыкания кромок производят их газопламенную очистку, например, кислородно-ацетиленовым пламенем или кислородом. По мере приближения к зоне сварки второго ролика обдувку кромок прекращают. 1 з.п. ф-лы. 3 ил.

| СТЕКЛО ПРОФИЛИРОВАННОЕ | 1999 |

|

RU2144863C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-23—Публикация

1988-11-09—Подача