Изобретение относится к комбинированным методам обработки, сочетающим механическое и электрохимическое воздействие на обрабатываемую поверх с ность, в частности к электроабразивному шлифованию внутренних поверхностей.

Целью изобретения является повышение производительности обработки за счет оптимизации режимов шлифования.

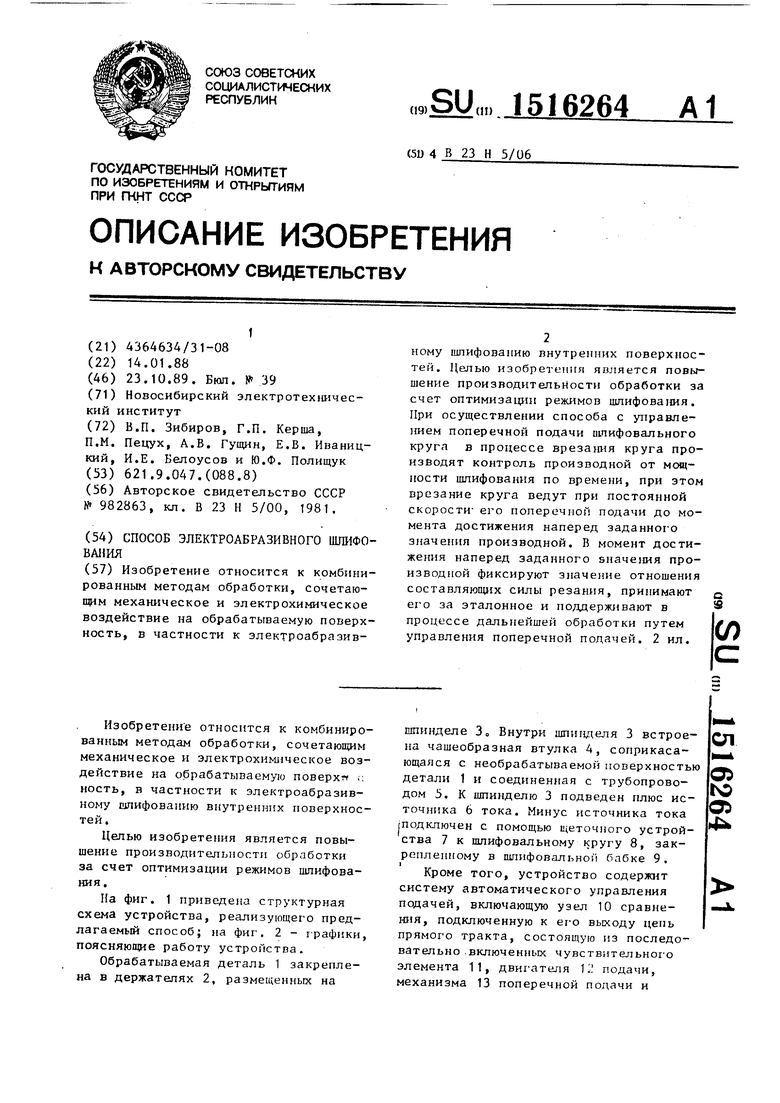

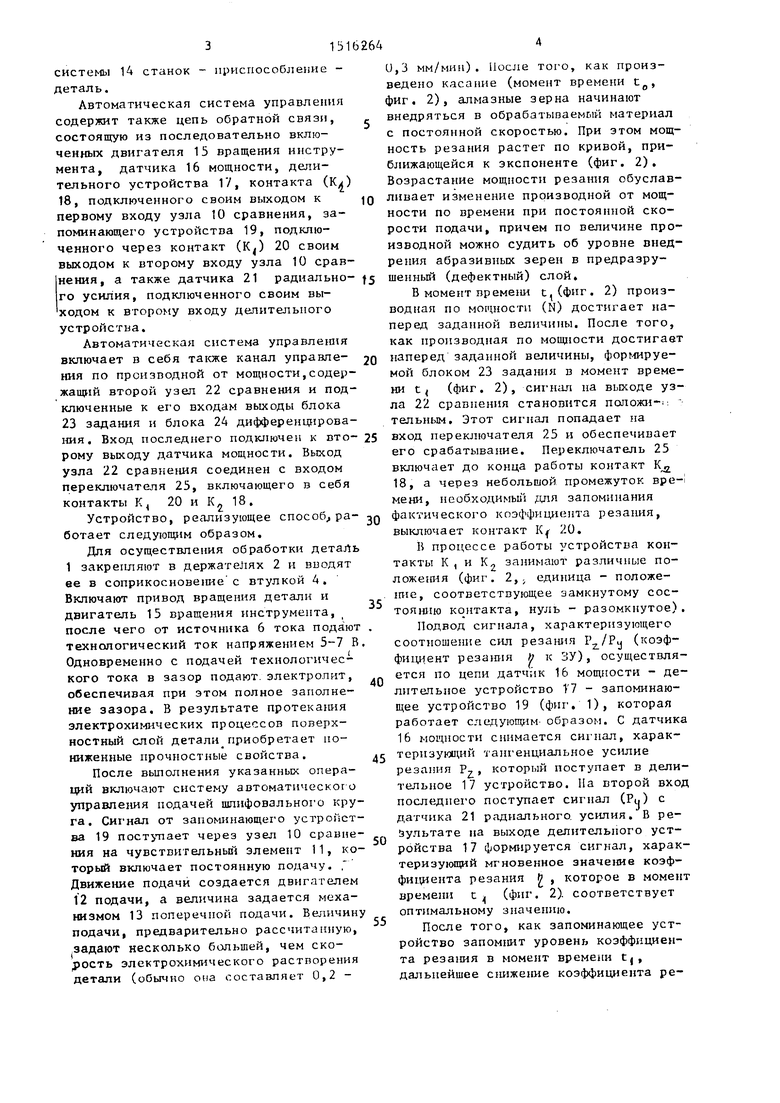

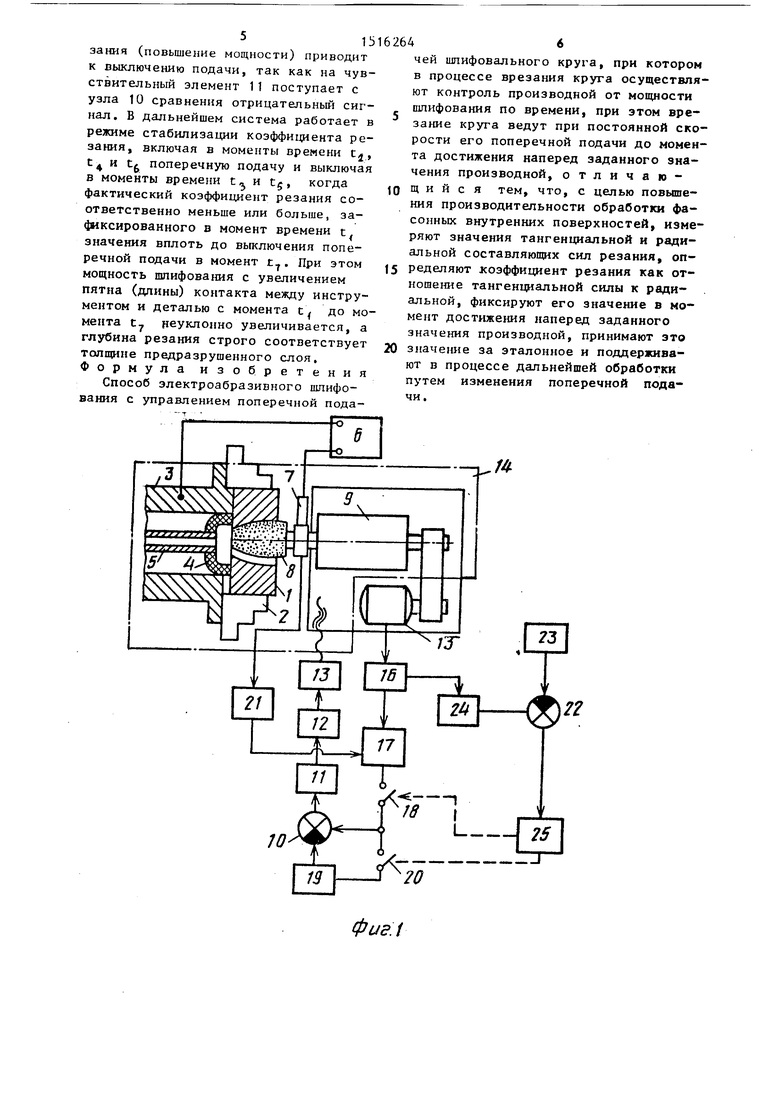

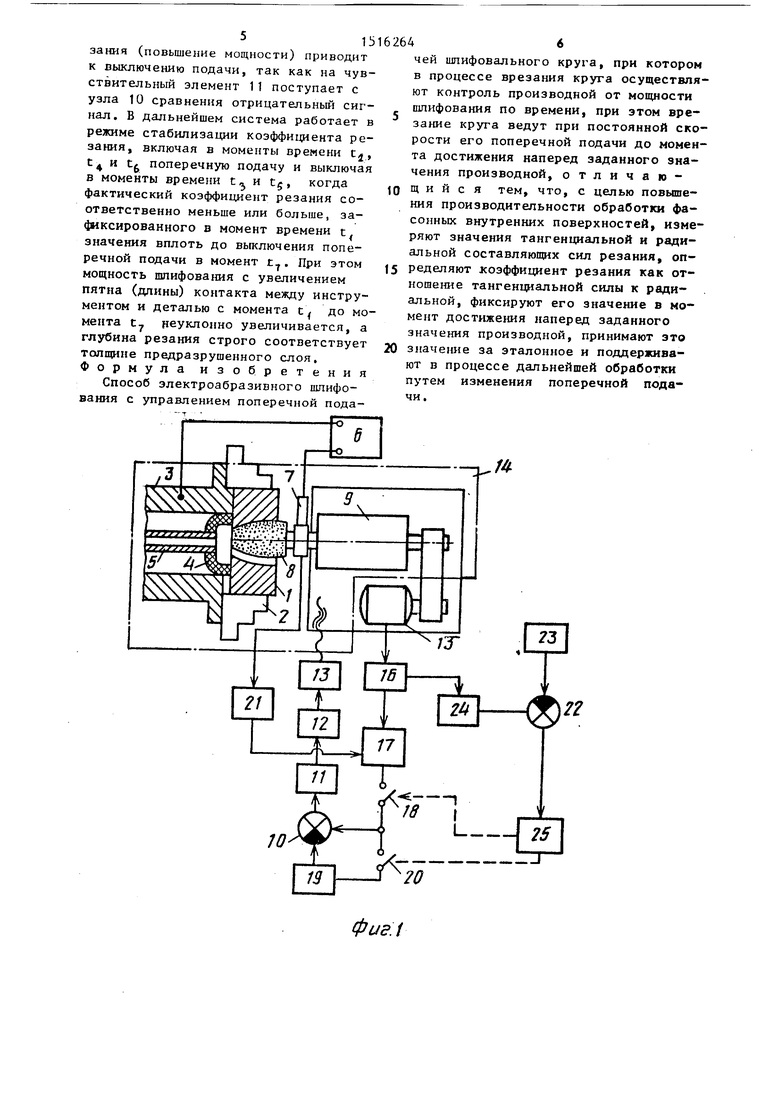

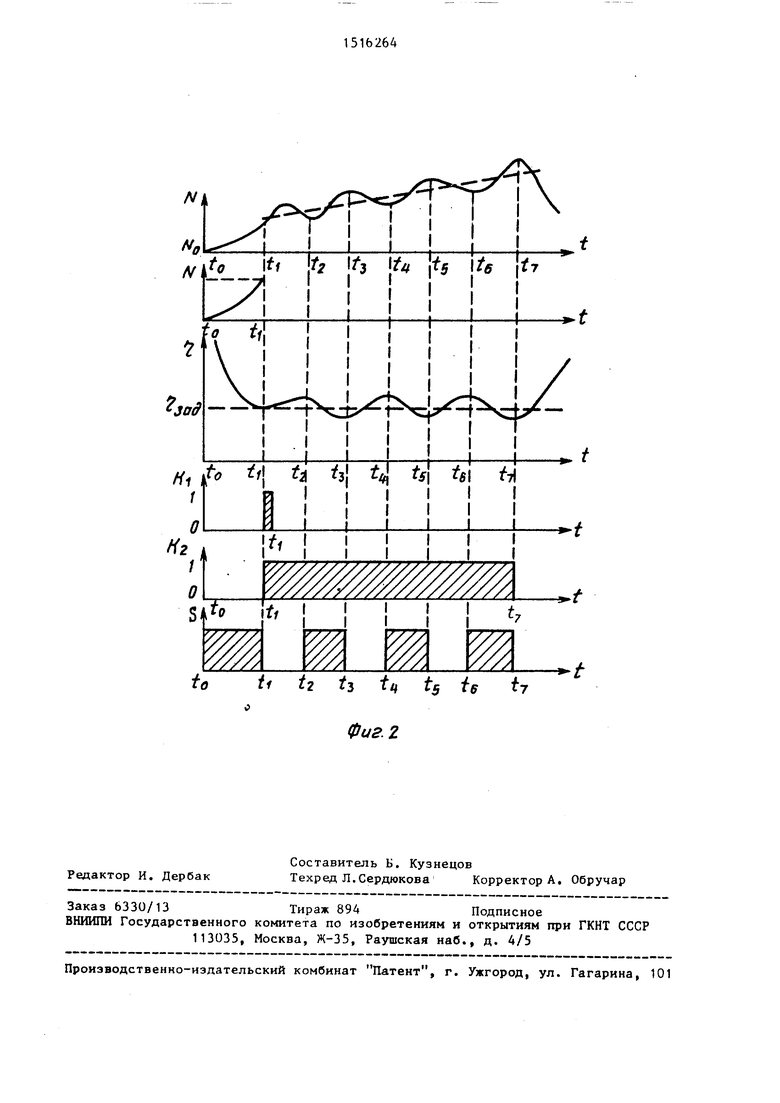

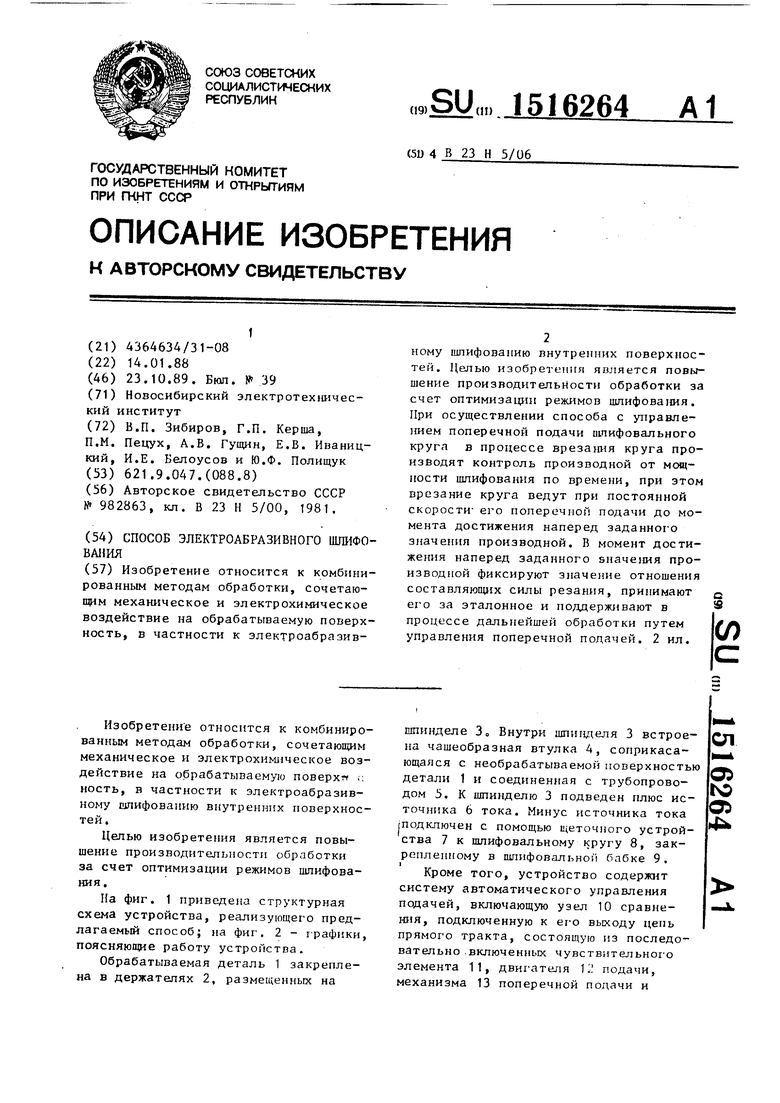

Па фиг. 1 приведена структурная схема устройства, реализующего пред- лагаемьй способ; на фиг. 2 - г рафики, поясняющие работу устройства.

Обрабатываемая деталь 1 закреплена в держателях 2, размещенных на

шпинделе 3, Внутри шпинделя 3 встроена чашеобразная втулка 4, соприкасающаяся с необрабатываемой поверхностью детали 1 и соединенная с трубопроводом 5. К шпинделю 3 подведен плюс источника 6 тока. Минус источника тока (подключен с помощью щеточного устройства 7 к шлифовальному кругу 8, закрепленному в шлифовальной бабке 9, Кроме того, устройство содержит систему автоматического управления подачей, включающую узел 10 сравнения, подключенную к его выходу цепь прямого тракта, состоящую из последовательно .включенных чувствительног о элемента 11, двигателя 12 подачи, механизма 13 поперечной подачи и

сл

а 1с

О5 4

системы 14 станок - приспособление - деталь.

Автоматическая система управления содержит также цепь обратной связи, состоящую из последовательно включенных двигателя 15 вращения инструмента, датчика 16 мощности, делительного устройства Г/, контакта (К/) 18, подключенного своим выходом к первому входу узла 10 сравнения, запоминающего устройства 19, подключенного через контакт (К) 20 своим выходом к второму входу узла 10 сравнения, а также датчика 21 радиального усилия, подключенного своим выходом к второму входу делительного устройства.

Автоматическая система управлеш1я включает в себя также канал управления по производной от мощности,содержащий второй узел 22 сравнения и подключенные к его входам выходы блока 23 задания и блока 24 дифференцирования. Вход последнего подключен к второму выходу датчика мощности. Выход узла 22 сравнения соединен с входом переключателя 25, включающего в себя контакты К 20 и Кл 18.

Устройство, реализующее способ работает следующим образом.

Для осуществления обработки деталь 1 закрепляют в держателях 2 и вводят ее в соприкосновение с втулкой 4. Включают привод вращения детали и двигатель 15 вращения инструмента, после чего от источника 6 тока подают технологический ток напряжением 5-7 В Одновременно с подачей технологического тока в зазор подают, электролит, обеспечивая при этом полное заполнение зазора. В результате протекания электрохи1-1ических процессов поверхностный слой детали приобретает пониженные прочностные свойства.

После выполнения указанных операций включают систему автоматического управления подачей шлифовального круга. Сигнал от запош1нающего устройства 19 поступает через узел 10 сравнения на чувствительньй элемент 11, который включает постоянную подачу. , Движение подачи создается двигателем 12 подачи, а величина задается механизмом 13 поперечной подачи. Величин подачи, предварительно рассчитанную, задают несколько большей, чем скорость электрохимического растворения детали (обычно она составляет 0,2

0

5

0

5

0

5

0

5

и,3 мм/мни). После того, как произведено касание (момент времени с, фиг. 2), алмазные зерна начинают внедряться в обрабатываемый материал с постоянной скоростью. При этом мощность резания растет по кривой, приближающейся к экспоненте (фиг. 2). Возрастание мощности резания обуславливает изменение производной от мощности по времени при постоянной скорости подачи, причем по величине производной можно судить об уровне внедрения абразивных зерен в предразру- щенньш (дефектный) слой,

В момент времени с, (фиг. 2) производная по мощности (N) достигает наперед заданной величины. После того, как производная по мощности достигает наперед заданной величины, формируемой блоком 23 задания в момент времени t (фиг. 2), сигнал на выходе узла 22 сравпения становится положи-:. тельным. Этот сигнал попадает на вход переключателя 25 и обеспечивает его срабатывание. Переключатель 25 включает до конца работы контакт К 18, а через небольшой промежуток вре- мени, необходимы для запоминания фактического коэффициента резания, выключает контакт К 20,

В процессе работы устройства контакты К , и К занима от различ 1ые по- ложе1Шя (фиг. 2,, единица - положе- raie, соответствующее замкнутому состоянию контакта, нуль - разомкнутое).

Подвод сигнала, характер 1зующего соотношение сил резания (коэф- фиодент реза1шя и к ЗУ), осуществляется по цепи датчик 16 мощности - де- лительпое устройство У7 - запоминающее устройство 19 (фиг, 1), которая работает следующим- образом. С датчика 16 мощности снимается сигнал, харак- тер11зующи 1 тангенциальное усилие резан я Р-. , который поступает в делительное 17 устройство. На второй вход послед 1его поступает сигнал (Рп) с датчика 21 радиапь 1ого. усилия, В результате на выходе делительного устройства 17 формируется сигнал, характеризующий мгновенное значение коэф- фидаента резания Р , которое в момент времени с« (. 2). соответствует опт 1мальному значению.

После того, как запоминающее устройство запом1 ит уровень коэффициента резания в момент времени tj, дапь 1ейшее С1шжение коэффициента

8 Ч

.с

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования и устройство для шлифования | 1981 |

|

SU982863A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Устройство для ограничения перемещений шлифовального круга | 1978 |

|

SU747706A1 |

| Устройство для позиционного управ-лЕНия иНСТРуМЕНТОМ | 1979 |

|

SU812545A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

| Система адаптивного управления шлифовальным станком | 1983 |

|

SU1156000A1 |

| Устройство для управления шлифовальным станком | 1986 |

|

SU1381433A1 |

| Способ автоматического управления процессом врезного шлифования | 1981 |

|

SU952555A1 |

Изобретение относится к комбинированным методам обработки, сочетающим механическое и электрохимическое воздействие на обрабатываемую поверхность, в частности к электроабразивному шлифованию внутренних поверхностей. Целью изобретения является повышение производительности обработки за счет оптимизации режимов шлифования. При осуществлении способа с управлением поперечной подачи шлифовального круга в процессе врезания круга производят контроль производной от мощности шлифования по времени, при этом врезание круга ведут при постоянной скорости его поперечной подачи до момента достижения наперед заданного значения производной. В момент достижения наперед заданного значения производной фиксируют значение отношения составляющих силы резания, принимают его за эталонное и поддерживают в процессе дальнейшей обработки путем управления поперечной подачей. 2 ил.

фиг:1

to

ii t2 /3 -t ts fg ij Фиг. 2

| Способ шлифования и устройство для шлифования | 1981 |

|

SU982863A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-23—Публикация

1988-01-14—Подача