t

Изобретение относится к способам изготовления бумаги санитарно-гигиенического и бытового назначения и может быть использовано на предприятиях целлюлозно-бумажной промышленности, выпускающих бумагу, имеющую пониженную жесткость, например, бумагу-основу для туалетной бумаги, салфеток, полотенец.

Известно получение мягкой бумаги путем введения в бумажную массу поверхностно-активных веществ катионного типа, например четвертичных аммониевых оснований жирного .

Однако введение в бумажную массу таких веществ приводит к снижению прочности и впитывающей способности бумаги.

Известен размол волокнистых полуфабрикатов в щелочной среде при рН 8-10 с цепью получения бумаги повышенной прочности з.

Такой способ подготовки бумгокной массы позволяет получить прочную, но жесткую бумагу, и поэтому он не пригоден для получения санитарнобытовых видов бумаги.

Известно также введение в бумажную массу пол и конденсат а дициандис1мида, уротропина и формальдегида (закрепитель У-2) в волошшсту суспензию при рН 6-8 з},

Однако получеииав этом бумага имеет высокую жееткосхь и сравнительно низкую прочности.

Ближайившг к «эовуретёвюю является способ приготовяемм бумаги саиитарно-гигиенического « вжсрвого назначения путем рвз 1Ю|И1авояркнкстсЛ массы

10 введения в размояоту массу ноликонденсата дицнавдмамква/ уротропина, формальяепада и «гернокнслого и последуиаего отлива бумажного полотна « его eintfKH 47..

15- . . ;, ;Расход 1к ли1соядвясата в лабрраторйых условиях составял 1-2% о массял абсолютно сухого волокна, в npovaaленных условиях (с частично эамкнутсЛ

20 системой оборотных вод) 0,05% от массы абсолютно сухого волокна, расход сернокислого алюминия 1,7% от массы абсолютно сухого волокна.

Полученная по этому способу бумага недостаточно прочная и довольно жесткая.

Целью изобретения является снижение жесткости бумаги при сохранении прочности и впитывающей способности

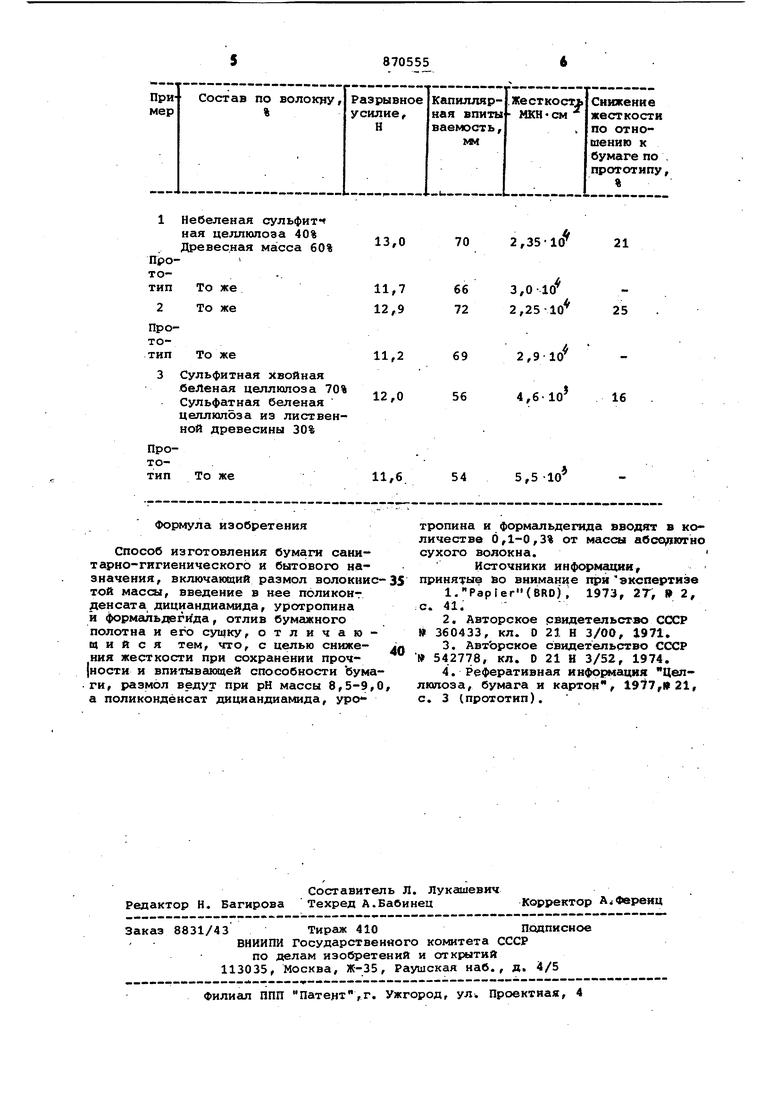

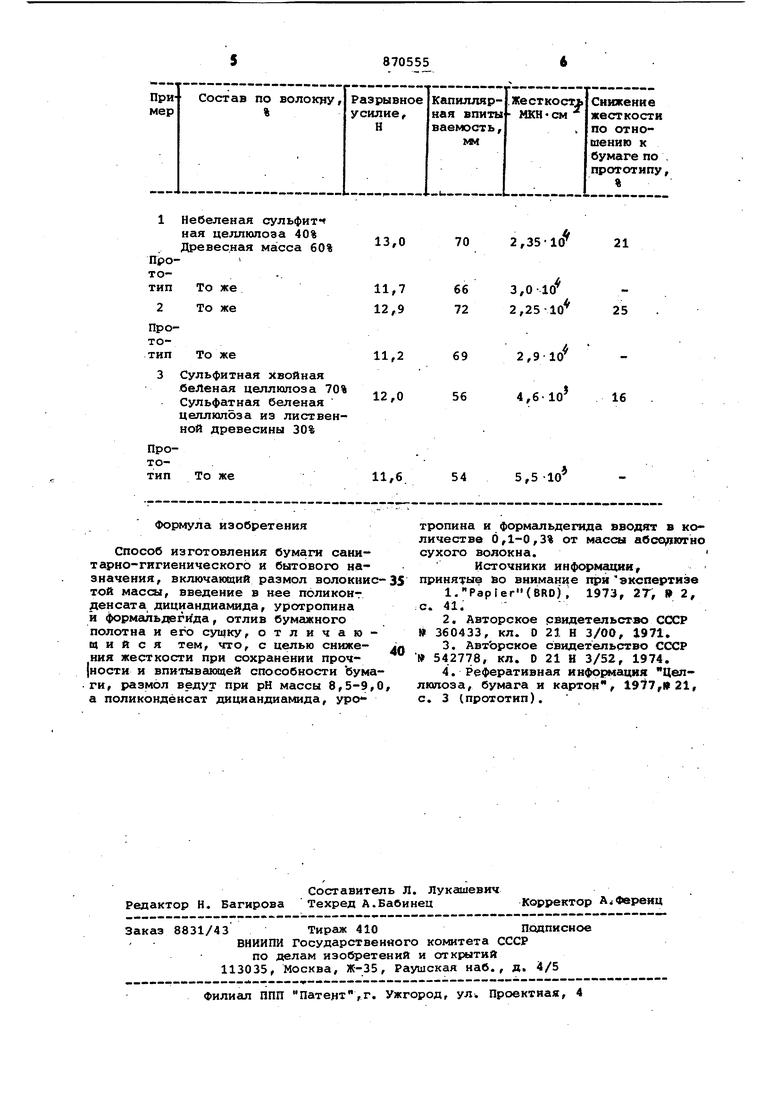

30 бумаги. Цель достигается тем, что в способе приготовления бумаги санитарногигиенического и бытового назначения включающем размол волокнистой массы, введения в нее поликонденсата дициандиалшда, уротропина и формальдегида, отлив бумажного полотна и его сушку, размол ведут при рН 8,5-9,0, а поликонденсат дициандиамида, уротропина и фо малвдегида вводят в количестве 0,1-0,3% от массы абсолютно -сухого волокна. Поликонденсат дициандиамида, уротропина и формальдегида выпускается про№Л1шенностью под названием Закре питель У-2 по ГОСТ 6858-69. Снижение жесткости бумаги, получаемой по предлагаемому способу, сви детельствует об улучшении такого важ ного эксплуатационного показателя бумаги санитарно-гигиенического и бы тового назначения как ее мягкость, обусл овлено ,видимо тем, что обработ ка используемым катионным поликонден сатом волокнистой массы, предварител но размолотой в щелочной среде при рН 8,5-9,0, способствует образованию гибких межволоконных связей за счет полярных групп поликонденсата,участвующих в их образовании. Достижению положительного эффекта способствует также и найденный расход Of1-0,3% от массы абсолютно сухо го волокна. При этом значение расход поликонденсата оказывает максимально положительное влияние на снижение жесткости только в сочетании с прове дением размола при рН 8,5-9,0. Пример. Небеленую сульфитн хвойную целлюлозу в количестве 40% от общего содержания волокнистой мас сы размалывают при рН 8,5 {в присутствии NaOH} до 22ШР. К размолотой целлюлозе добавляют древесную массу в количестве 60%, разбитую на дезинт граторе и в полученную массу вводят Закрепитель У-2 в количестве 0,1% от массы а.бсолютно сухого волокна, рН полученной при этом массы составляет 8,2. Из полученной массы отливают бумагу массой 50 г/м и проводя испытания по физико-механическим показателям, Результаты испытаний полученной бумаги-основы для туалетной бумаги приведены в таблице. Параллельно изготавливают буМагу по прототипу следующим образом: Волокнистую массу готовят аналогично примеру 1, но без добавления NaOH. В полученную массу вводят 1% от массы абсолютно сухого волокна. Закрепитель У-2 и 1,7% от массы абсо лютно сухого волокна сернокислого алюминия.(рН массы 5,0) и отливают бумагу массой 50 г/м. Результаты испытаний приведены в таблице. П р и м е р 2. 40% небеленой сульфитной хвойной целлюлозы размалывают, при рН 9,0 до 22ШР. К размолотой массе добавляют 60% древесной массы, разбитой на дизинтеграторе и в полученную массу вводят Закрепитель У-2 в количестве 0,3% от массы абсолютно сухого волокна, рН полученной при этом массы .составляет 8,5. Из полученной массы отливают бумагу массой -50 г/м . Результаты испытаний полученной бумаги-основы для туалетной бумаги приведены в таблице. Параллельно изготавливают бумагу по прототипу следующим образом. волокнистую массу готовят аналогичной примеру 1, но без добавления NaOH. В полученную массу вводят 0,05% от массы абсолютно сухого волокна Закрепитель У-2 и 1,7% от массы абсолютно сухого волокна сернокислого алюминия (рН массы 5,1) и отливают бумагу массой 50 г/м . Результаты испытаний полученной бумаги-основы для туалетной бумаги приведены в таблице. Пример 3. 70% сульфитной хвойной беленой целлюлозы и 30% сульфатной беленой лиственной древесины размалывают совместно до 23ШР при рН 8,8 в присутствии NaOH . в размолотую волокнистую массу вводят Закрепитель У-2 в количестве 0,2% от массы абсолютно сухого волокна, рН массы при этом составляет 8,5. из полученной массы отливают бумагу массой 25 г/м . Результаты испытаний полученной бумаги-основы для салфеток приведены в таблице. Параллельно изготавливают бумагу по прототипу. Волокнистую массу готовят аналогично примеру 3, но без добавления NaOH. В полученну.ю массу вводят Закрепитель У-2 в количестве 2% от массы абсолютно сухого волокна и сернокислый алюминий в количестве 1,7%.от массы абсолютно сухого волокна, рН массы при этом соста яет 4,8. Из полученной массы отливают бумагу массой 25 .г/м-. Результаты испытаний полученной бумаги-основы для салфеток приведены в таблице. Из приведенных в таблице данных вытекает, что бумага, приготовленная из волокнистой массы по предлагаемому способу, имеет значительно лучший показатель жесткости (на 16-25%) при более высокой прочности бумажного листа и сохранении впитывающей способности при использовании одинаковых волокнистых полуфабрикатов.

1 Небеленая сульфит- ная целлюлоза 40% Древесная масса 60% Прототип То же

То же

ПротоТо же тип

3 Сульфитная хвойная .беленая целлюлоза 70% Сульфатная беленая целлюлоза из лиственной древесины 30%

Прототип То же

70 2,35-10

21

3,0-10

66 72 2,25-10

25

2,9 10

69 56

J

16

4,6-10

5,5 -Ю

54

11,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осаждения смолы на волокнах в процессе изготовления бумаги и картона | 1974 |

|

SU542778A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Волокнистая масса для изготовления реставрационной бумаги | 1981 |

|

SU979564A1 |

| Способ приготовления бумажной массы | 1975 |

|

SU549541A1 |

| Способ подготовки волокнистого целлюлозосодержащего полуфабриката для изготовления адсорбирующего слоя бумажных изделий санитарно-гигиенического назначения | 1984 |

|

SU1194936A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Способ подготовки волокнистого целлюлозосодержащего полуфабриката для изготовления впитывающего слоя бумажных изделий санитарно-гигиенического назначения | 1988 |

|

SU1516560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИВС.^^ОгОЗНАЙПДШТНа-ПХКй','?.:ГИ6ЛИО7>&ГКА | 1972 |

|

SU358446A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

Формула изобретения Способ изготовления бумаги санитарно-гигиенического и бытового назначения, включающий размол волокии той массы, введение в нее поликонг денсата дициандиамида, уротропина и формальдегида, отлив бумажного полотна и его сушку, отличаю щийся тем, что, с целью снижения жесткости при сохранении проч|ности и впитывающей способности бум ги, размол ведут при рН массы 8,5-9 а поликондёнсат дициандиамида, уро тропика и формальдегида вводят в количестве 6,1-0,3% от массы абсолютно сухого волокна. Источники инф ч мации, принятые &о вниманн е при экспертизе l.Papter {BRO) , 1973, 2Т, 2, С. 41. 2.Авторское свидетельство 360433, кл. О 21 Н 3/00, 1971, 3.Авторское свидетельство СССР 542778, кл. D 21 Н 3/52, 1974. 4.Реферативная информация Целлюлоза, бумага и картон, 1977,, с. 3 (прототип).

Авторы

Даты

1981-10-07—Публикация

1980-03-11—Подача