1

(21)4350834/07 (22)28.12.87 (46)23.10.91. Бюл. NJ 39

(71)Ленинградское производственное электромашиностроительное объединение Электросила им. С.М. Кирова

(72)В.Д. Левин, Р,М. Грузинцев, Э.Г. Данилов, А.Б.Фомин, А.К.Попов (BU) и С.М.Станков (BU)

(53)621.757(088.8)

(56) Механизация и автоматизация сборки в машиностроении. - М.: Машиностроение, 1985, с.77.

Schwelzer Maschinenmarkt 9403, Goldach, № 5, 1986, с.28-31. (54)АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ СБОРКИ ЭЛЕКТРОПРИБОРОВ

(57) Изобретение относится к электротехнике. Цель изобретения - повышение производительности установки при сборке электрокипятильников со шнуром. Для достижения цели на палете 19 приспособления для установки заготовок расположены две параллельные стойки 21 и 22. Стойка 21 снабжена лунками 23 для точной фиксации нагревателя и рычажным зажимом 24. Стойка 22 выполнена из двух соединенных шар- нирно частей 26 и 27 с фиксатором 29 вертикального и горизонтального положений и прижимом 31 спускового типа, что позволяет быстро и точно фиксировать и собирать электрокипятильник. Для фиксации шнура на палете 19 установлены розетка 33 и контактная группа 34. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| ЭЛЕКТРОКИПЯТИЛЬНИК БЫТОВОЙ ПОГРУЖНОЙ | 2004 |

|

RU2277304C2 |

| Автоматическая линия | 1989 |

|

SU1682127A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Автоматизированная сборочная линия | 1981 |

|

SU1013212A1 |

| Линия ремонта палет | 1986 |

|

SU1345042A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| Гибкий автоматизированный участок | 1986 |

|

SU1437192A1 |

| Устройство для кипячения воды | 1990 |

|

SU1729466A1 |

Изобретение относится к электротехнике и может быть использовано для сборки электрокипятильников со шнурами.

Цель изобретения - повышение производительности установки.

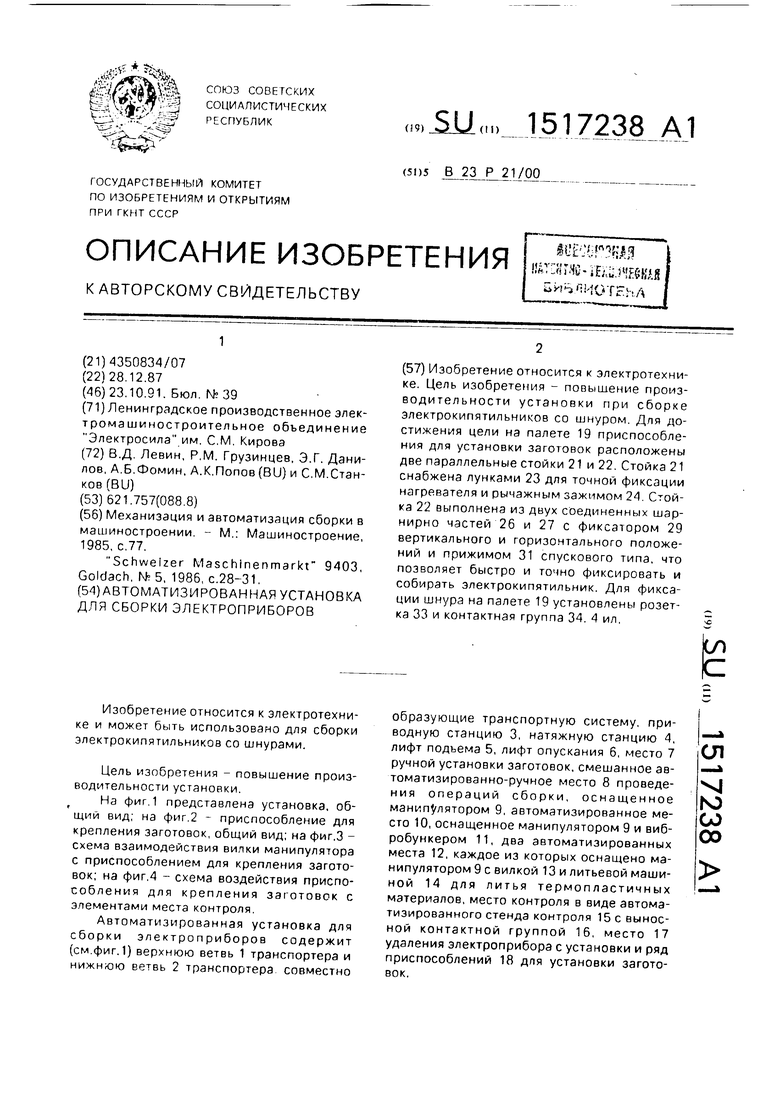

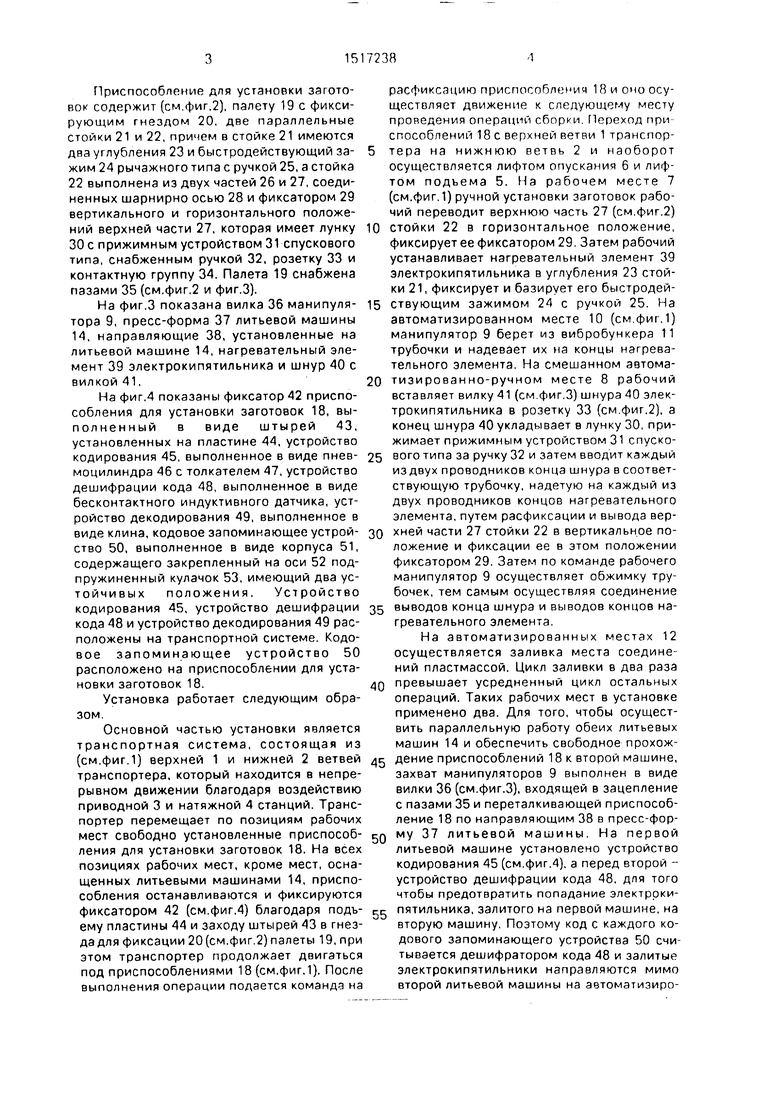

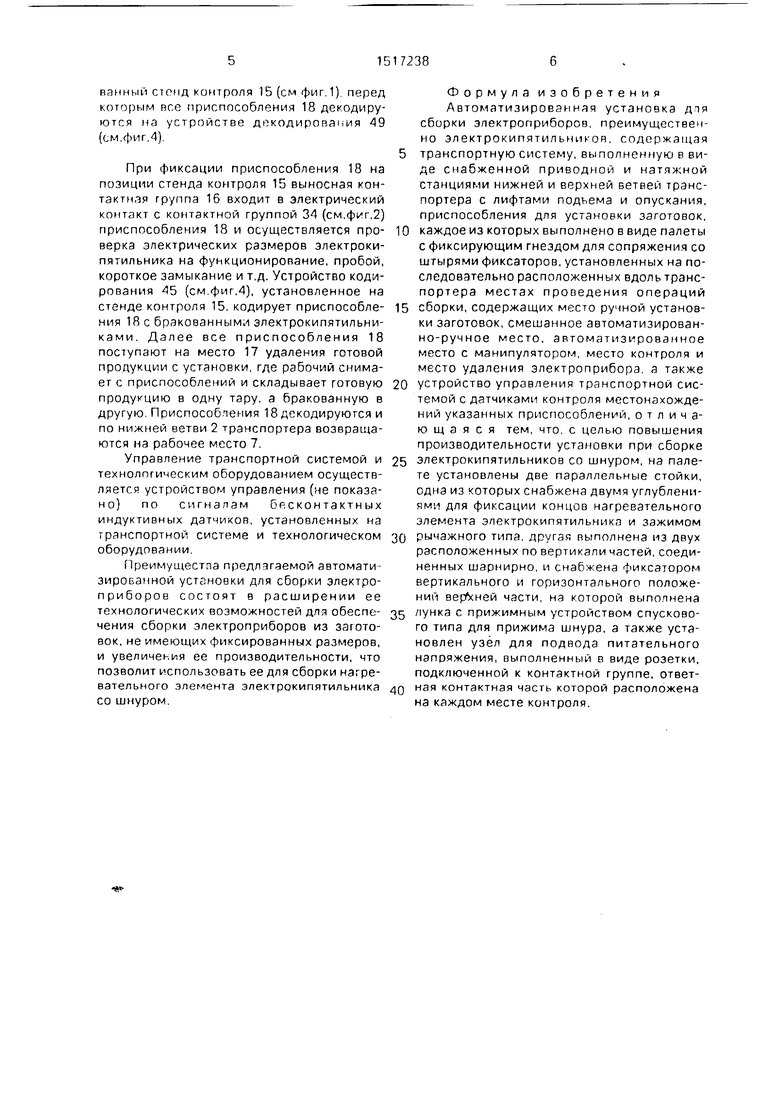

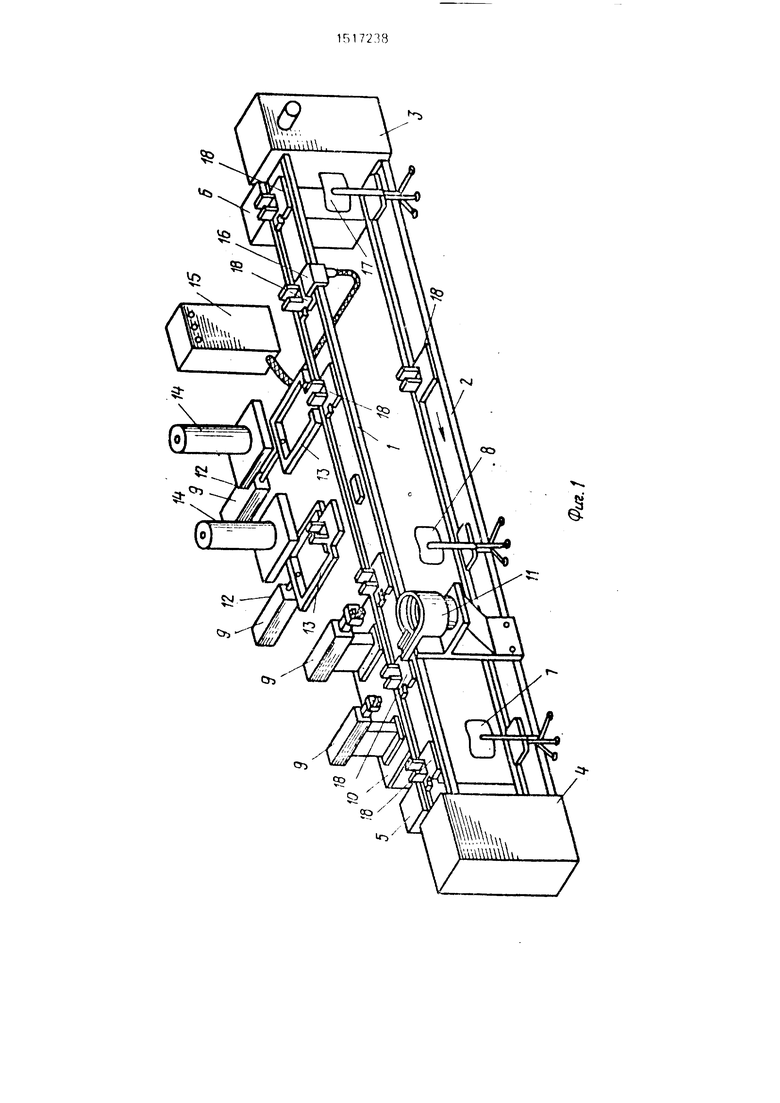

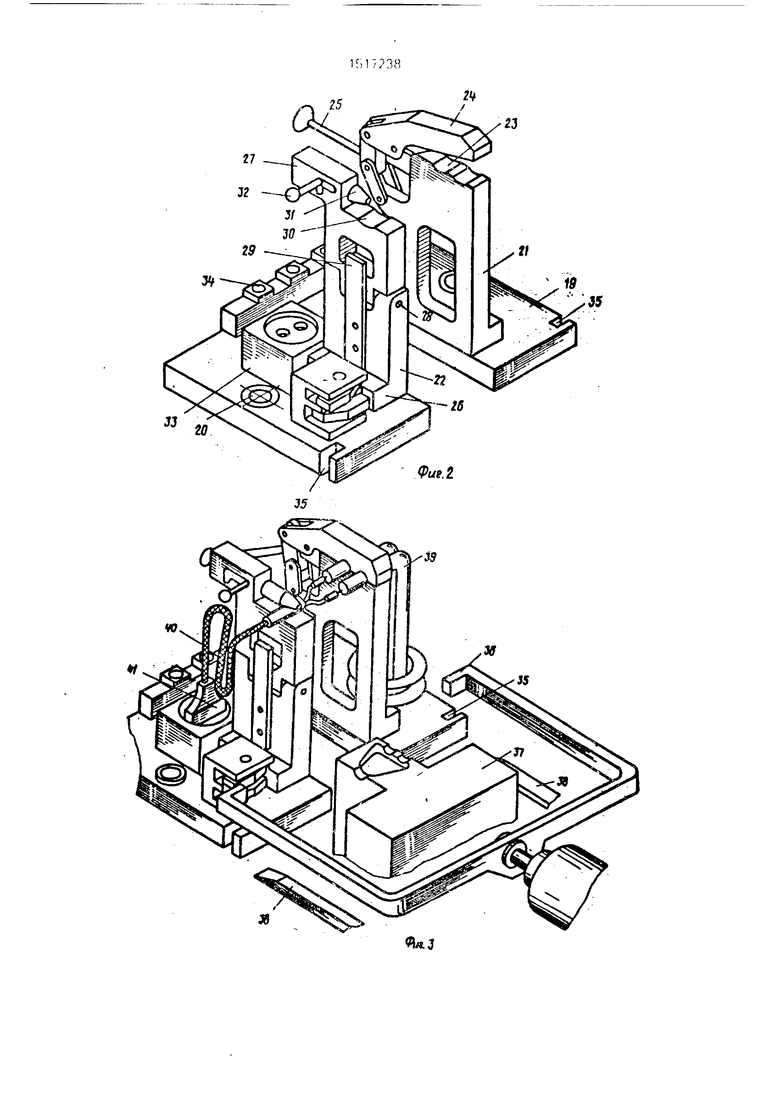

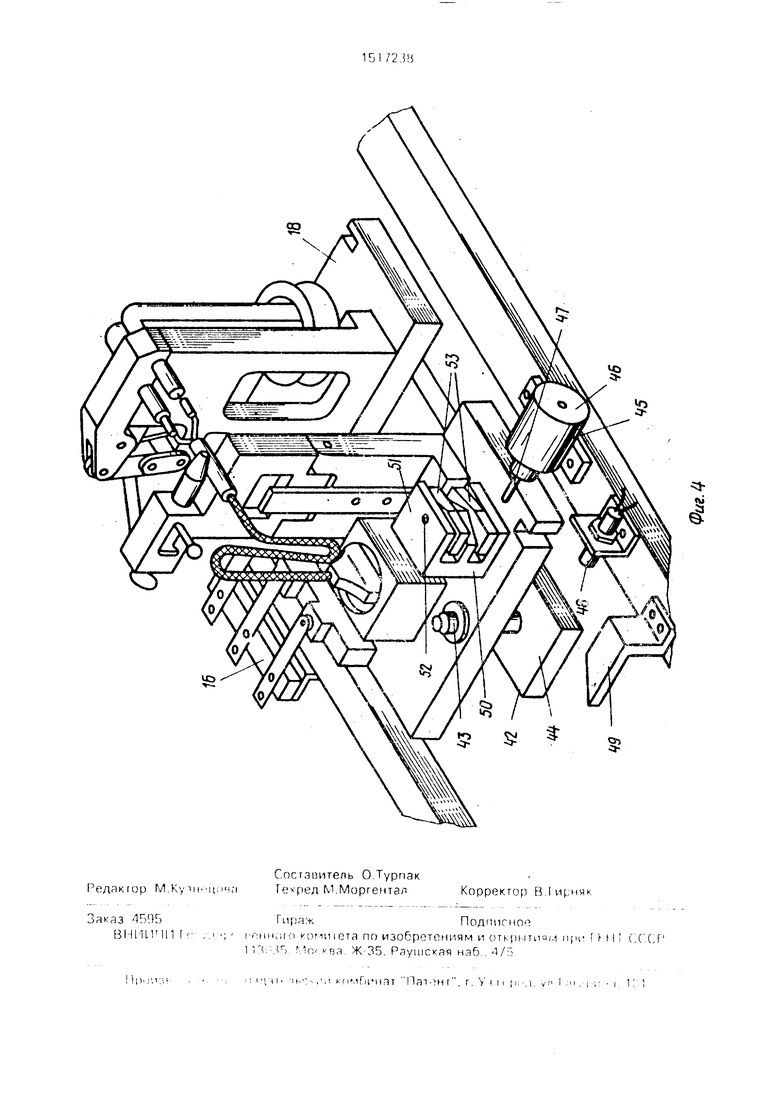

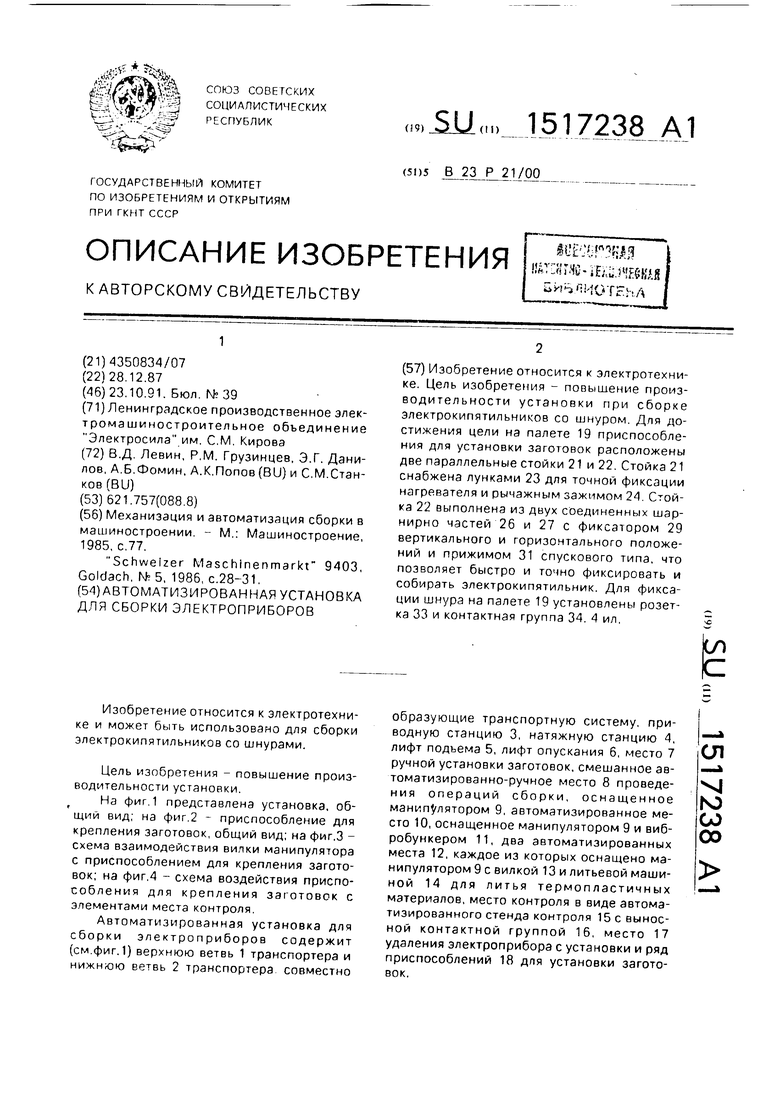

На фиг.1 представлена установка, общий вид; на фиг.2 - приспособление для крепления заготовок, общий вид; на фиг.З - схема взаимодействия вилки манипулятора с приспособлением для крепления заготовок; на фиг.4 - схема воздействия приспособления для крепления заготовок с элементами места контроля.

Автоматизированная установка для сборки электроприборов содержит (см.фиг. 1) верхнюю ветвь 1 транспортера и нижнюю ветвь 2 транспортера совместно

образующие транспортную систему, приводную станцию 3, натяжную станцию 4, лифт подъема 5, лифт опускания 6, место 7 ручной установки заготовок, смешанное ав- томатизированно-ручное место 8 проведения операций сборки, оснащенное манип лятором 9, автоматизированное место 10, оснащенное манипулятором 9 и вибробункером 11, два автоматизированных места 12, каждое из которых оснащено манипулятором 9 с вилкой 13 и литьевой машиной 14 для литья термопластичных материалов, место контроля в виде автоматизированного стенда контроля 15 с выносной контактной группой 16, место 17 удаления электроприбора с установки и ряд приспособлений 18 для установки заготовок.

сл

VJ

hJ СО 00

Приспособление для установки заготовок содержит (см.фиг.2), налету 19 с фиксирующим гнездом 20, две параллельные стойки 21 и 22, причем в стойке 21 имеются два углубления 23 и быстродействующий зажим 24 рычажного типа с ручкой 25, а стойка 22 выполнена из двух частей 26 и 27, соединенных шарнирно осью 28 и фиксатором 29 вертикального и горизонтального положений верхней части 27, которая имеет лунку 30 с прижимным устройством 31 спускового типа, снабженным ручкой 32, розетку 33 и контактную группу 34. Палата 19 снабжена пазами 35 (см.фиг,2 и фиг.З).

На фиг.З показана вилка 36 манипулятора 9, пресс-форма 37 литьевой машины 14, направляющие 38, установленные на литьевой машине 14, нагревательный элемент 39 электрокипятильника и шнур 40 с вилкой 41.

На фиг.4 показаны фиксатор 42 приспособления для установки заготовок 18, выполненный в виде штырей 43, установленных на пластине 44, устройство кодирования 45, выполненное в виде пнев- моцилиндра 46 с толкателем 47, устройство дешифрации кода 48, выполненное в виде бесконтактного индуктивного датчика, устройство декодирования 49, выполненное в виде клина, кодовое запоминающее устройство 50, выполненное в виде корпуса 51, содержащего закрепленный на оси 52 подпружиненный кулачок 53, имеющий два устойчивых положения. Устройство кодирования 45, устройство дешифрации кода 48 и устройство декодирования 49 расположены на транспортной системе. Кодовое запоминающее устройство 50 расположено на приспособлении для установки заготовок 18.

Установка работает следующим образом.

Основной частью установки является транспортная система, состоящая из (см.фиг.1) верхней 1 и нижней 2 ветвей транспортера, который находится в непрерывном движении благодаря воздействию приводной 3 и натяжной 4 станций. Транспортер перемещает по позициям рабочих мест свободно установленные приспособления для установки заготовок 18. На всех позициях рабочих мест, кроме мест, оснащенных литьевыми машинами 14, приспособления останавливаются и фиксируются фиксатором 42 (см.фиг.4) благодаря подъему пластины 44 и заходу штырей 43 в гнезда для фиксации 20(см.фиг.2)палеты 19, при этом транспортер продолжает двигаться под приспособлениями 18 (см.фиг.1). После выполнения операции подается команда на

расфиксацию приспособления 18 и оно осуществляет движение к следующему месту проведения операций сборки. Переход приспособлений 18 с верхней ветви 1 транспортера на нижнюю ветвь 2 и наоборот осуществляется лифтом опускания 6 и лифтом подъема 5. На рабочем месте 7 (см.фиг. 1) ручной установки заготовок рабочий переводит верхнюю часть 27 (см.фиг.2)

0 стойки 22 в горизонтальное положение, фиксирует ее фиксатором 29. Затем рабочий устанавливает нагревательный элемент 39 электрокипятильника в углубления 23 стойки 21, фиксирует и базирует его быстродей5 ствующим зажимом 24 с ручкой 25. На автоматизированном месте 10 (см.фиг.1) манипулятор 9 берет из вибробункера 11 трубочки и надевает их на концы нагревательного элемента. На смешанном автома0 тизированно-ручном месте 8 рабочий вставляет вилку 41 (см.фиг.З) шнура 40 электрокипятильника в розетку 33 (см.фиг.2), а конец шнура 40 укладывает в лунку 30, прижимает прижимным устройством 31 спуско5 вого типа за ручку 32 и затем вводит каждый из двух проводников конца шнура в соответствующую трубочку, надетую на каждый из двух проводников концов нагревательного элемента, путем расфиксации и вывода вер0 хней части 27 стойки 22 в вертикальное положение и фиксации ее в этом положении фиксатором 29. Затем по команде рабочего манипулятор 9 осуществляет обжимку трубочек, тем самым осуществляя соединение

5 выводов конца шнура и выводов концов нагревательного элемента.

На автоматизированных местах 12 осуществляется заливка места соединений пластмассой. Цикл заливки в два раза

Q превышает усредненный цикл остальных операций. Таких рабочих мест в установке применено два. Для того, чтобы осуществить параллельную работу обеих литьевых машин 14 и обеспечить свободное прохож5 дение приспособлений 18 к второй машине, захват манипуляторов 9 выполнен в виде вилки 36 (см.фиг.З), входящей в зацепление с пазами 35 и переталкивающей приспособление 18 по направляющим 38 в пресс-фор0 му 37 литьевой машины. На первой литьевой машине установлено устройство кодирования 45 (см.фиг.4). а перед второй - устройство дешифрации кода 48, для того чтобы предотвратить попадание электрркиг пятильника, залитого на первой машине, на вторую машину. Поэтому код с каждого кодового запоминающего устройства 50 считывается дешифратором кода 48 и залитые электрокипятильники направляются мимо второй литьевой машины на автоматизированный стенд контроля 15 (см фиг.1), перед которым все приспособления 18 декодируются на устройстве декодирования 49 (см.фиг.4).

При фиксации приспособления 18 на позиции стенда контроля 15 выносная кон- тактнля группа 16 входит в электрический контакт с контактной группой 34 (см.фиг,2) приспособления 18 и осуществляется про- верка электрических размеров электрокипятильника на функционирование, пробой, короткое замыкание и т.д. Устройство кодирования 45 (см.фиг.4), установленное на стенде контроля 15. кодирует приспособле- ния 18 с бракованными электрокипятильниками. Далее все приспособления 18 поступают на место 17 удаления готовой продукции с установки, где рабочий снимает с приспособлений и складывает готовую продукцию в одну тару, а бракованную в другую. Приспособления 18 декодируются и по нижней ветви 2 транспортера возвращаются на рабочее место 7.

Управление транспортной системой и технологическим оборудованием осуществляется устройством управления (не показано) по сигналам бесконтактных индуктивных датчиков, установленных на транспортной системе и технологическом оборудовании.

Преимущества предлагаемой автоматизированной установки для сборки электроприборов состоят в расширении ее технологических возможностей для обеспе- чения сборки электроприборов из заготовок, не имеющих фиксированных размеров, и увеличения ее производительности, что позволит использовать ее для сборки нагревательного элемента электрокипятильника СО шнуром.

Формула изобретения Автоматизированная установка дня сборки электроприборов, преимущественно электрокипятильников. содержа1цая транспортную систему, выполненную в виде снабженной приводной и натяжной станциями нижней и верхней ветвей транспортера с лифтами подъема и опускания, приспособления для установки заготовок, каждое из которых выполнено в виде палеты с фиксирующим гнездом для сопряжения со штырями фиксаторов, установленных на последовательно расположенных вдоль транспортера местах проведения операций сборки, содержащих место ручной установки заготовок, смешанное автоматизирован- но-ручное место, автоматизированное место с манипулятором, место контроля и место удаления электроприбора, а также устройство управления транспортной системой с датчиками контроля местонахождений указанных приспособлений, отличающаяся тем, что, с целью повышения производительности установки при сборке электрокипятильников со шнуром, на пале- те установлены две параллельные стойки, одна из которых снабжена двумя углублениями для фиксации концов нагревательного элемента электрокипятильника и зажимом рычажного типа, другая выполнена из двух расположенных по вертикали частей, соединенных шарнирно, и снабжена фиксатором вертикального и горизонтального положений вер(ней части, на которой выполнена лунка с прижимным устройством спускового типа для прижима шнура, а также установлен узел для подвода питательного напряжения, выполненный в виде розетки, подключенной к контактной группе, ответная контактная часть которой расположена на каждом месте контроля.

Si

4i

CD

«SI

00

s

X

23

«о

SO

Oi

Авторы

Даты

1991-10-23—Публикация

1987-12-28—Подача