11

Изобретение относится к подготовке руд черных металлов к плавке и мо жет быть использовано при произведет ве агломерата или железнорудных ока- тышей из руд черных металлов на маши нах конвейерного типа.

Целью изобретения является расширение технолргических возможностей, уменьшение металлоемкости, повышение качества ремонта и его производитель нести.

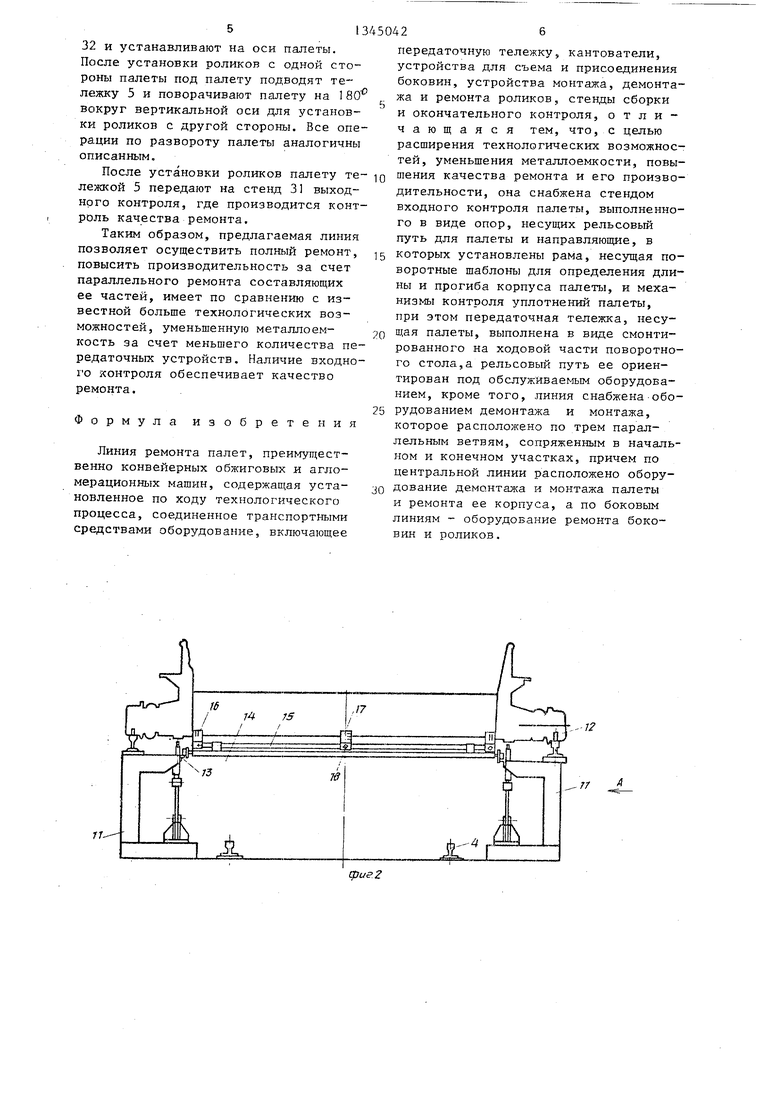

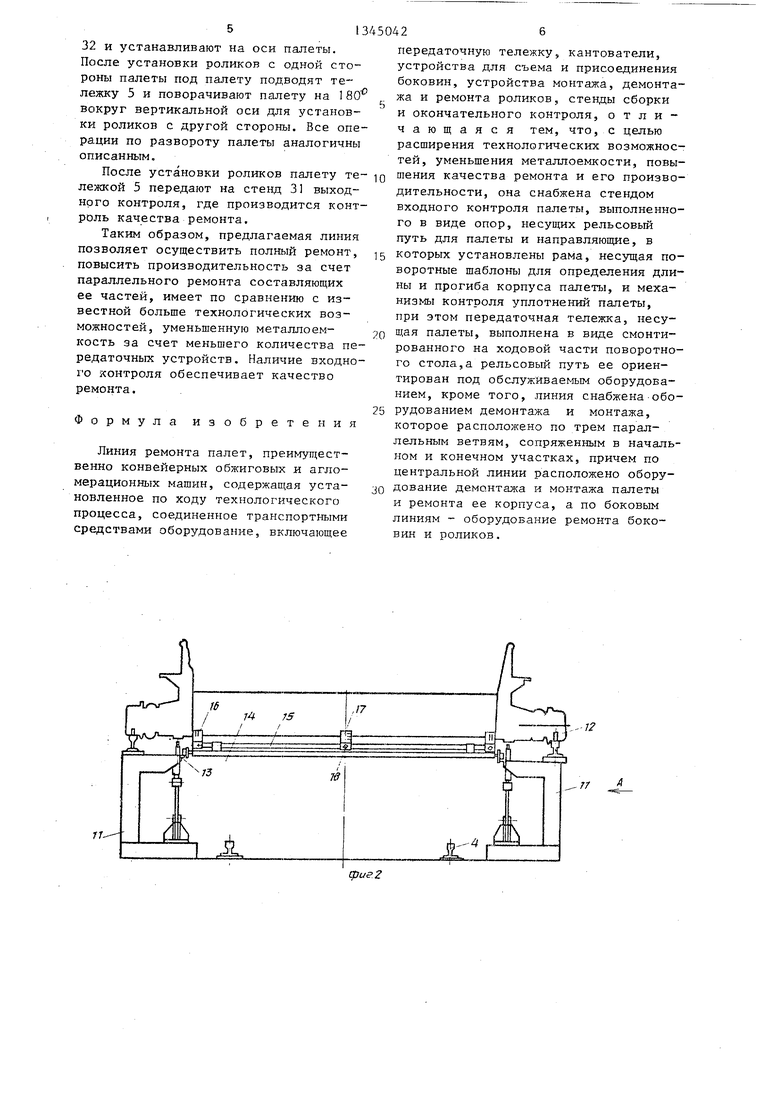

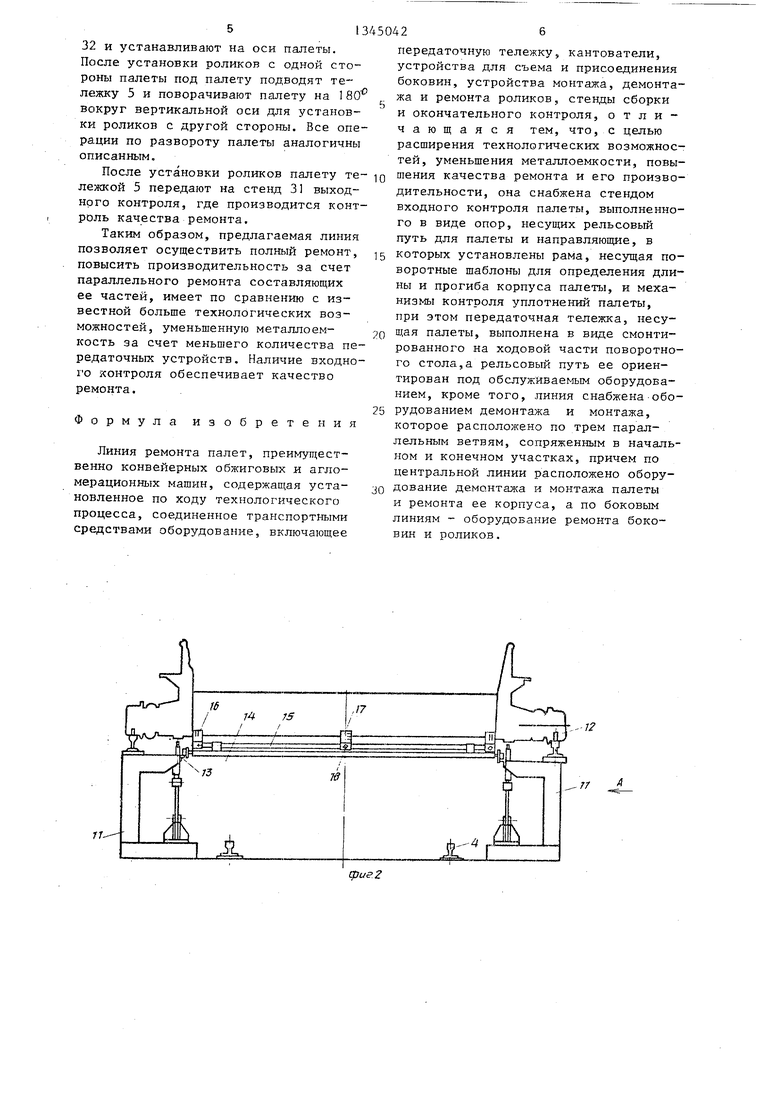

На фиго1 представлена схема распо ложения оборудования в линии; на фиг.2 - стенд входного контроля, общий вид; на фиг.З - передаточная тележка, общий вид; на фиг.4 - вид А на фиг.2.

Линия состоит из трех параллельных ветвей 1, 2 и 3, вдоль которых размещено входяш;ее в линию оборудование.

Центральная ветвь 1 линии предназ начена для входного контроля состояния налеты, ее демонтажа, ремонта корпуса, монтажа и контроля состояния отремонтированной палаты. По .центру линии 1 расположен рельсовьй путь 4, по которому перемеЕ1;ается передаточная тележка 5. Рельсовый путь 4 проходит под обслуживаемым оборудо ванием и между ним. Передаточная тележка 5 представляет собой ходовук1 .часть 6, на которой подвижно смонтирован стол 7 для установки палаты. Стол 7 имеет привод 8 вертикального перемещения и привод 9 вращения.

В начале центральной линии I имеется стенд 10 контроля состояния па- леты, который представляет собой рас положенные по обе стороны рельсового пути 4 опоры II, на -которых смонтирован рельсовый путь 12, где устанав ливается своими ходовыми роликами па лета.

На этих же опорах 11 установлены направляющие 13, по которым перемещается рама 14, несущая горизонтальную ось 15, на которой шарнирно уста новлены шаблоны 16 и Г/, которые имеют возможность перемещаться вдоль оси 15 и поворачиваться относительно ее. Шаблоны 6 и 17 имеют регулируе- .мые фиксаторы 18 положения. Шаблоны 16 служат для замера длин корпуса палеты, а шаблоны 17 - для замера его прогиба. Для выполнения этих one раций на шаблоны нанесены мерные шкалы. Кроме того, в опорах 11 смон450422

тированы механизм) 19 контроля уплотнений, представля ощие собой спаренные пальцы 20 с рычагом 21 вертикального перемещения.

За стендом 10 по обе стороны рельсового пути 4 расположены стационарные опоры 22 для палет, с одной сто- ронь установлен съемник 23 для съема

ig роликов, взаимодействующий с ветвью 2 линии, предназначенной для ремонта роликов, а с другой - манипулятор 24, служащий для демонтажа бортов и уплотнений палеты.

5 Следзтощая по ходу технологического процесса пара опор 22 служит для демонтажа боковин с помощью установленных на монорельсе 25 тельферов 26. Монорельс 25 проходит над ветвью 3

2Q и связывает участки демонтажа и монтажа палеты с ветвью 3 линии, служащей для ремонта боковин палеты.

Опоры 22 обслуживаются манипуляторами 27, имеющими гайковерты для раз25 борки рельсовых соединений.

Следующая пара опор 22 служит для разборки колосникового поля.

Далее расположен кантователь 28, взаимодействующий с устройством 29

30 заварки трещин корпуса. Следующая пара опор 22 взаимодействует с устройством зачистки 30 сварных участков.

Затем следует пара опор 22 с манипулятором 27 для затяжки с помощью гайковерта резьбовых соединений при монтаже боковин тельфером 26.

На следующей паре опор 22 с помо- щыо манипулятора 27 производят мон4Q таж роликов. В конце центральной ветви 1 имеется стенд 31 контроля состояния отремонтированной палеты.

Ветвь 2 линии сопряжена с цент- 4g ральной ветвыо 1 съемником 23 и представляет собой наклонный желоб 32, по ходу которого расположены устройства 33 распрессовки подшипников, устройства 34 распределения роликов CQ по кассетам и устройство 35 запрессовки подшипников. Ветвь 2 в конечном участке со 1ряжена с центральной ветвью 1 посредством манипулятора 27.

Ветвь 3 линии для ремонта j-c- боковин и содержит стенды 36 ремонта. Линия работает следующим образом. Палету устанавливают электромосто- вым краном на рельсовьй путь 12 стенда 10 контроля и по зазору между

35

рельсом и ребордой ходового ролика определяют колею палеты.

На раме 4 устанавливают шаблоны 16 на нужный размер палеты и по шаблонам определяют длину корпуса палеты, а по шкале шаблона 17 - прогиб корпуса.

При помощи механизма 19 проверяют работу уплотнений. Для этого нажимают на рычаг 21, служащий для вертикального перемещения спаренных пальцев 20, упирающихся в пластину уплотнения, и по подвижности пластины судят о исправности уплотнения. Кроме этого, производят визуальный осмотр корпуса и боковин палаты.

После этого передаточная тележка 5 подходит под палату, включают привод 8 подъема стола 7, снимают пале- ту с опор и перевозят тележкой 5 на следующую позицию. Приводом 8 опускают стол 7 до тех пор, пока палета не станет на опору 22. Затем стол 7 опускают несколько ниже и тележка 5 переезжает на другую позицию, где в ней в этот момент имеется необходимость. На данном стенде ремонта устройством 23 съема роликов с одной стороны производится съем ходовых и грузовых роликов и передачу их в желоб 32 ветви 2 ремонта роликов.

В случае, если боковины снимать не нужно, манипулятором 24 снимают борта и уплотнения. После выполнения этих операций, под палету подводят тележку 5, включают привод 8, поднимают стол 7 вместе с палетой над опорами 22, включают привод 9 вращения и поворачивают стол с палетой на ISC вокруг вертикальной оси. Включают привод 8 и опускают стол 7 вместе с палетой. Палету устанавливают на опоры 22, стол 7 опускают намного ниже, и тележка 5 переезжает на другую позицию, где в ней имеется необходимость, или остается на месте, а операции по съему роликов, бортов и уплотнений повторяются.

После этого тележкой 5 повторяют указанные операции, передают палету на следующую пару опор 22, где при помощи тельферов 26 производится съем боковин с двух сторон палеты. Резьбовые соединения крепления боковины к корпусу палеты разбираются при помощи гайковертов, подвешенных на манипулятор 27. После этого тележкой 5 палета передается на следующую

5

0

пару опор 22, где производится разборка колосникового поля палеты. Затем палету тележкой 5 передают на кантователь 28, где корпус палеты или сама палета закрепляется, а тележка 5 обязательно убирается из зоны работы кантователя.

После этого корпус палеты устанавливается в нужное положение и устройством 29 заварки трещин устраняется дефект в корпусе палеты. После устранения всех дефектов в палете ее в кантователе 28 устанавливают в горизонтальное положение и под нее подводят тележку 5, поднимают стол 7 вместе с палетой, освобождают от крепления палету в кантователе 28 и передают на следующую пару опор 22 под устройство 30 зачистки сварных участков. Операции по установке палеты на опоры аналогичны описанным.

После зачистки заваренных участков палету тележкой 5 передают ана5 логично на следующие опоры 22 для сборки. Параллельно производится на ветви 2 линии ремонт роликов. После передачи ролика в желоб 32 устройством 23 съема роликов он по желобу пе0 рекатывается до устройства 33 рас- прессовки подшипников, на котором производится распрессовка подшипников или их колец из корпуса ролика. Корпус ролика по желобу 32 передается на устройство 34 распределения роликов, где они укладываются в кассету. Кассету вместе с роликом электромостовым краном передают на мойку. После мойки корпуса роликов их пода0 ют к устройству 35 запрессовки подшипников, где собирают с подшипниками или их кольцами и передают в желоб 32 под манипулятор 27 ,цля установки их на палету.

Одновременно после съема боковин последние переносятся тельфером 26 на ветвь 3, где на стендах 36 производится съем и установка бортов и замена уплотнений, после чего тельфеQ ром 26 отремонтированную боковину подают на ветвь 1, где ее устанавливают на палету. При помощи тельферов 26 производят монтаж боковин, а резьбовые соединения затягивают гайковертами, подвешенными на манипуляторе 27. После этого палету тележкой 5 передают на следующую пару опор 22, где при помощи манипулятора 27 берут отремонтированные ролики из желоба

5

5

5

32 и устанавливают на оси палеты. После установки роликов с одной стороны палеты под палету подводят те- Л€ жку 5 и поворачивают палету на 180 вокруг вертикальной оси для установки роликов с другой стороны. Все операции по развороту палеты аналогичны описанным.

После установки роликов палету те- лежкой 5 передают на стевд 31 выходного контроля, где производится контроль качества ремонта,

Таким образом, предлагаемая линия позволяет осуществить полный ремонт, повысить производительность за счет параллельного ремонта составляющих ее частей, имеет по сравнению с известной больше технологических возможностей, уменьшенную металлоемкость за счет меньшего количества передаточных устройств. Наличие входно- I O контроля обеспечивает кг1честБо ремонта.

Формула изобретения

Линия ремонта палат, преимущественно конвейерных обжиговых и агломерационных машин, содержащая установленное по ходу технологического процесса, соединенное транспортными средствами оборудование, включающее

передаточную тележку, кантователи, устройства для съема и присоединения боковин, устройства монтажа, демонтажа и ремонта роликов, стенды сборки и окончательного контроля, отличающаяся тем, что, с целью расширения технологических возможностей, уменьшения металлоемкости, повышения качества ремонта и его производительности, она снабжена стендом входного контроля палеты, выполненного в виде опор, несущих рельсовый путь для палеты и направляющие, в которых установлены рама, несущая поворотные шаблоны для определения длины и прогиба корпуса палеты, и механизмы контроля уплотнений палеты, при этом передаточная тележка, несущая палеты, выполнена в виде смонтированного на ходовой части поворотного стола,а рельсовый путь ее ориентирован под обслуживаемым оборудованием, кроме того, линия снабжена-оборудованием демонтажа и монтажа, которое расположено по трем параллельным ветвям, сопряженным в начальном и конечном участках, причем по центральной линии расположено оборудование демонтажа и монтажа палеты и ремонта ее корпуса, а по боковым линиям - оборудование ремонта боковин и роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия ремонта палет | 1979 |

|

SU832287A1 |

| Поточная линия ремонта шиберных затворов | 1990 |

|

SU1731428A1 |

| КОМПЛЕКС РЕМОНТНО-ДИАГНОСТИЧЕСКИЙ ДЛЯ НАПОЛЬНОГО ОБОРУДОВАНИЯ ЖЕЛЕЗНОДОРОЖНОЙ АВТОМАТИКИ И ТЕЛЕМЕХАНИКИ | 2023 |

|

RU2799173C1 |

| Поточная линия ремонта шиберных затворов | 1985 |

|

SU1297990A1 |

| Устройство для ремонта тележек конвейерных обжиговых и агломерационных машин | 1981 |

|

SU989289A1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| СТЕНД ДЛЯ РАЗБОРКИ МАГНИТНОЙ СИСТЕМЫ ЭЛЕКТРИЧЕСКИХ МАШИН | 2009 |

|

RU2389122C1 |

| Конвейерная линия для изготовления плоских строительных изделий | 1987 |

|

SU1537541A1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ВНУТРЕННЕЕ ДАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ МОДУЛЕЙ ГЛУБОКОВОДНЫХ АППАРАТОВ | 2019 |

|

RU2701756C1 |

Изобретение относится к подготовке руд черных металлов к плавке и может быть использовано при производстве агломерата на машинах конвейерного типа. Целью изобретения является расширение технологических возможностей, уменьшение металлоемкости, повышение качества ремонта и его производительности. Линия ремонта палет состоит из трех параллельных ветвей 1, 2 и 3, рельсовых путей 4, передаточной тележки 5 с ходовой частью, на которой смонтирован стол, приводов, стенда 10, опор, рельсового пути, направляющих, рамы с осью, шаблонов с регулируемыми фиксаторами, механизмов контроля уплотнений со спаренными пальцами и рычагом, стационарных опор 22, съемника 23, манипулятора 24, монорельса 25, тельферов 26, манипуляторов 27, кантователя 28, устройства 29 заварки трещин, устройства 30 зачистки, стенда 3 контроля состояния отремонтированных палет, наклонного желоба 32, устройства 33 распрессовки подшипников, устройства 34 распределения роликов по кассетам, устройства 35 запрессовки подшипников. Линия работает следующим образом. Палету устанавливают краном на рельсовый путь стенда контроля и по зазору между рельсом и ребордой ходового ролика определяют колею палеты. Затем проверяют работу уплотнений, ремонтируют ролики, корпус палеты, боковин, делают выходной контроль, где производят контроль качества ремонта. 4 ил. а (Л ОО 4 сл Л4: Ю гг 1Л/ /г

7/

дидА

Редактор Н.Швьщкая

Составитель А.Ашихин

Техред Л.Сердюкова Корректор А.Зимокосов

Заказ 4909/40 Тираж 542Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, л;-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиаЗ

фиеЛ

| Устройство для ремонта тележек конвейерных обжиговых и агломерационных машин | 1981 |

|

SU989289A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-10-15—Публикация

1986-04-29—Подача