Изобретение относится к производству горячекатаных полос в черной металлургии.

Целью изобретения является интенсификация процесса прокатки путем использования слябов повышенной массы при ограниченных раскатных полях.

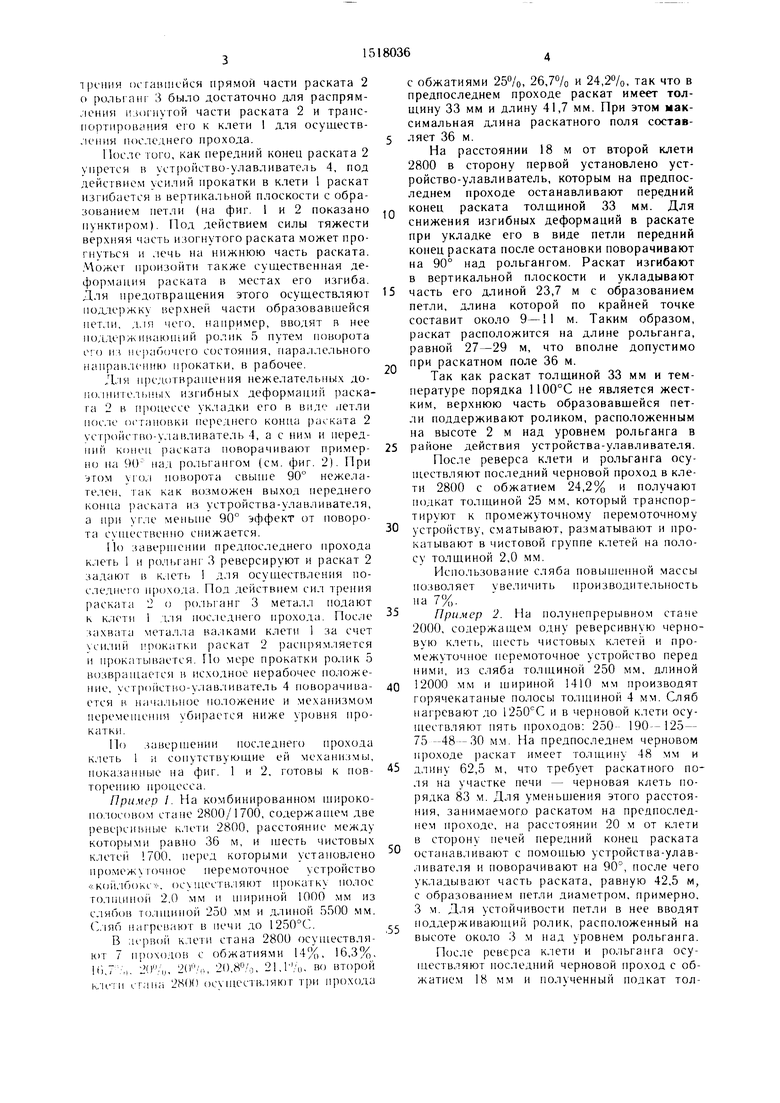

На фиг. 1 приведена схема реализации способа без поворота переднего конца раската; на фиг. 2 - то же, но с поворотом в направлении движения раската.

Горячий сляб подвергают деформации за несколько нроходов в реверсивной клети 1 с получением на последнем проходе промежуточного раската 2, который размещают на рольганге 3. На рольганге 3 предусмотрено стопорное устройство-улавливатель 4, снабженное механизмом перемещения в вертикальной плоскости (механизм условно не показан, так как его исполнение не имеет принципиального значения, а его действия отмечены стрелками). Над рольгангом 3 установлен, по меньп1ей мере, один поддерживающий ролик 5, снабженный механизмом поворота в горизонтальной плоскости (механизм не показан).

Способ щирокополосовой горячей черновой прокатки осуществляют следующим- образом.

В реверсивной черновой клети 1 осуществляют последние, по меньшей мере, три прохода. На предпоследнем проходе передний конец горячего раската 2 после выхода из клети 1 транспортируют по рольгангу 3. На пути следования раската механизмом перемещения устанавливают устройство-улавливатель 4, в которое упирается передний конец раската 2. Устройство- улавливатель установлено от клети 1 на расстоянии /. Это расстояние должно быть таким, чтобы раскат 2 в момент остановки его переднего конца находился еще в клети 1. Кроме того, при выборе этого расстояния учитывают, чтобы после выхода раската 2 из клети 1 и изгиба его передней части в вертикальной плоскости, сил

ел

сх

о

00 05

т|Х ния (нтавшсйся прямой части раската 2 о рольганг 3 было достаточно для распрямления изогнутой части раската 2 и трапс- |ортиро1ии1ия ei-o к клети 1 для осушеств- . К иия последнего прохода.

Мосле того, как передний конец раската 2 упрется в уст)ойство-улавливатель 4, под действием усилий прокатки в клети 1 раскат изгибается в вертикальной плоскости с образованием петли (на фиг. 1 и 2 показано пунктиром). Под действием силы тяжести верхняя часть изогнутого раската может прогнуться и лечь на нижнюю часть раската. произойти также суптественнан де- формапия раската в местах его изгиба. Для предотвращения этого осуществляют по;иержку верхней части образовав1пейся петли, длл чего, например, вводят в нее поддерживающий ролик 5 путем поворота его из 11е)аб()че1 о состояпия, параллельного иаправ. К ник) прокатки, в рабочее.

Для прсдотврап1ения нежелательных до- полниIел1)ны изгибных деформапий раска- га 2 в процессе укладки его в виде |1е1ли после остановки переднего конпа раската 2 устройсгво-у.1авливатель 4, а с ним и передний конец раската поворачивают примерно на 90 |1ад рольгангом (см. фиг. 2). При утом угол noB(jpOTa cubuiie 90° нежелателен, laK как возможен выход переднего конца раската из устройства-улавливателя, а при yr. ie меньп е 90° эффект от поворота существенно снижается.

По заверп1ении предгюследнего прохода клеть 1 и рольганг 3 реверсируют и раскат 2 задают li клеть 1 для осуществления последнего нр()хода. Под действием сил трения раската 2 о рольганг 3 металл подают к клети 1 д.чя последнего прохода. Поело захвата металла валками клети 1 за счет уси:пп1 прокатки раскат 2 расирямляется и прокатывается. По мере прокатки ролик 5 возврапшегся в исходное нерабочее положение, устройстио-у,1ав,ливатель 4 поворачивается и начал1)Пое по. южение и механизмом пе1)емещення убирается ниже уровня прокатки.

По заверше1П1И последпего прохода клеть 1 и сопутствующие ей механизмы, показанные на фиг. 1 и 2, готовы к повторению процесса.

Пример I. На комбинированном иироко- полосовом стане 2800/1700, содержащем две реверси1 ные клети 2800, расстояние между которыми равно 36 м, и щесть чистовых клете11 1700, перед которыми установлено промеж точное перемоточное устройство «к(И1лб()кс. осуществляют прокатку полос ТОЛ1ЦИПОЙ 2.0 мм п пифиной 1000 мм из слябов кхтпщпой 250 мм и длиной 5500 мм. Сляб нагревают в печи до 1250°С.

В iiepBoii клети стана 2800 осуществляют 7 п)С)одов с обжатиями 14%, 16,3%, К),,,. 2()/|,, 20 /п, 20,8°/ о, 21,l /i). в« второй к.-ц тп сгана 2800 осуществляют т|)и прохода

с обжатиями 25%, 26,7% и 24,2%, так что в предпоследнем проходе раскат имеет толщину 33 мм и длину 41,7 мм. При этом максимальная длина раскатного поля составляет 36 м.

На расстоянии 18 м от второй клети 2800 в сторону первой установлено устройство-улавливатель, которым на предпоследнем проходе останавливают передний конец раската толщиной 33 мм. Для снижения изгибных деформаций в раскате при укладке его в виде петли передний конец раската после остановки поворачивают на 90° над рольгангом. Раскат изгибают в вертикальной плоскости и укладывают

5 часть его длиной 23,7 м с образованием петли, длина которой по крайней точке составит около м. Таким образом, раскат расположится на длине рольганга, равной 27-29 м, что вполне допустимо при раскатном поле 36 м.

Так как раскат толщиной 33 мм и температуре порядка 1100°С не является жестким, верхнюю часть образовавшейся петли поддерживают роликом, расположенным на высоте 2 м над уровнем рольганга в

5 районе действия устройства-улавливателя. После реверса клети и рольганга осуществляют последний черновой проход в клети 2800 с обжатием 24,2% и получают подкат толщиной 25 мм, который транспортируют к промежуточному перемоточному устройству, сматывают, разматывают и прокатывают в чистовой группе клетей на полосу толщиной 2,0 мм.

Пспользование сляба повышенной массы позволяет увеличить производительность на 7%.

5Пример 2. На полунепрерывном стане

2000, содержащем одну реверсивную черновую клеть, щесть чистовых клетей и промежуточное перемоточное устройство перед ними, из сляба толщиной 250 мм, длиной

0 12000 мм и 1пИриной 1410 мм производят горячекатаные полосы толщиной 4 мм. Сляб нагревают до 1250°С и в черновой клети осуществляют пять проходов: 250- 190-125 - 75 -48-30 мм. На предпоследнем черновом проходе раскат имеет толщину 48 мм и

5 длину 62,5 м, что требует раскатного поля на участке печи - черновая клеть порядка 83 м. Для уменьшения этого расстояния, занимаемог.о раскатом на предпоследнем проходе, на расстоянии 20 м от клети в сторону печей передний конец раската останавливают с помощью устройства-улавливателя и поворачивают на 90°, после чего укладывают часть раската, равную 42,5 м, с образованием нетли диаметром, примерно, 3 м. Для устойчивости петли в нее вводят

с поддерживающий ролик, расположенный на высоте около 3 м над уровнем рольганга. После реверса клети и рольганга осуществляют носледний черновой проход с обжатием 18 мм и полученный подкат тол0

0

шиной 30 мм транспортируют к промежуточному перемоточному устройству, сматывают, разматывают и прокатывают в шести чистовых клетях на полосу толшиной 4 мм со скоростью 8,7 м/с.

В приведенном примере осушествления способа протяженность стана сокращается на 20 м.

Использование изобретения позволяет увеличить производительность полунепрерыв ных и комбинированных широкополосовых станов горячей прокатки за счет использования слябов повышенной массы при ограниченных раскатных полях. Кроме того, при реализации предлагаемого способа может быть сокращена протяженность роль- Ганга для размешения промежуточного раската перед реверсивной клетью.

Формула изобретения

1.Способ широкополосовой горячей черновой прокатки, включающий нагрев сляба, реверсивную прокатку в несколько проходов и транспортирование по рольгангу, отличающийся тем, что, с целью интенсификации процесса прокатки путем использования слябов повышенной массы при ограниченных раскатных полях, при прокатке в предпоследнем проходе передний по ходу прокатки конец раската останавливают, изгибают раскат в вертикальной плоскости с об- разоваиием петли и осуществляют поддержку ее верхней части.

2.Способ по п. 1, отличающийся тем, что после остановки передний конец раската поворачивают на 90° над рольгангом.

| название | год | авторы | номер документа |

|---|---|---|---|

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС НА МЕТАЛЛУРГИЧЕСКОМ КОМПЛЕКСЕ МНЛЗ - ШИРОКОПОЛОСОВОЙ СТАН | 2009 |

|

RU2415724C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Способ горячей прокатки полос на широкополосовом стане | 1981 |

|

SU990351A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

| Широкополосный стан горячей прокатки | 1981 |

|

SU1014602A1 |

| Способ прокатки толстых листов | 1986 |

|

SU1342542A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227070C2 |

Изобретение относится к производству горячекатаных полос на широкополосовых станах. Целью изобретения является интенсификация процесса прокатки за счет использования слябов повышенной массы при ограниченных раскатных полях. Для этого при реверсивной черновой прокатке сляба за несколько проходов в предпоследнем проходе передний по ходу прокатки конец раската останавливают, изгибают раскат в вертикальной плоскости и укладывают с образованием петли, осуществляя поддержку ее верхней части. После остановки передний конец раската поворачивают на 90° в направлении движения раската. Способ позволяет повысить производительность полунепрерывных широкополосовых станов горячей прокатки, сократить протяженность рольганга для размещения промежуточного раската. 1 з.п.ф-лы, 2 ил.

X

/

v

- -ф- - -ф3 2

Ф- )- -ф фФиг.1

| Irontaking and Steelmaking, 1979, № 4, p | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Сафьян М | |||

| М | |||

| Прокатка широкополосной стали | |||

| М.: Металлургия, 1969, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1989-10-30—Публикация

1987-11-18—Подача